轨道板生产系统及方法与流程

本发明属于轨道板生产,尤其涉及一种轨道板生产系统及方法。

背景技术:

1、轨道板是指结构型式为板体的,用以支承和固定钢轨的,将列车通过钢轨传递的载荷分布给板下基底的新型轨下部件。

2、现有技术中,由钢筋连接形成钢筋网片,将混凝土浇筑在钢筋网片上,等待混凝土凝固完成轨道板的生产。但是该方法一次只能生产一种型号的轨道板,当需要改变生产的轨道板的型号时,需要清空生产线并重新投入生产,其生产效率极低。

技术实现思路

1、针对相关技术中存在的不足之处,本发明提供了一种轨道板生产系统及方法,通过钢筋生产线为各不同型号的轨道板生产线提供钢筋网片,通过混凝土运输机构将混凝土运输至各个轨道板生产线中以浇筑轨道板,能够同时对多种不同型号的轨道板进行生产,以解决现有技术中存在的轨道板生产效率低的技术问题。

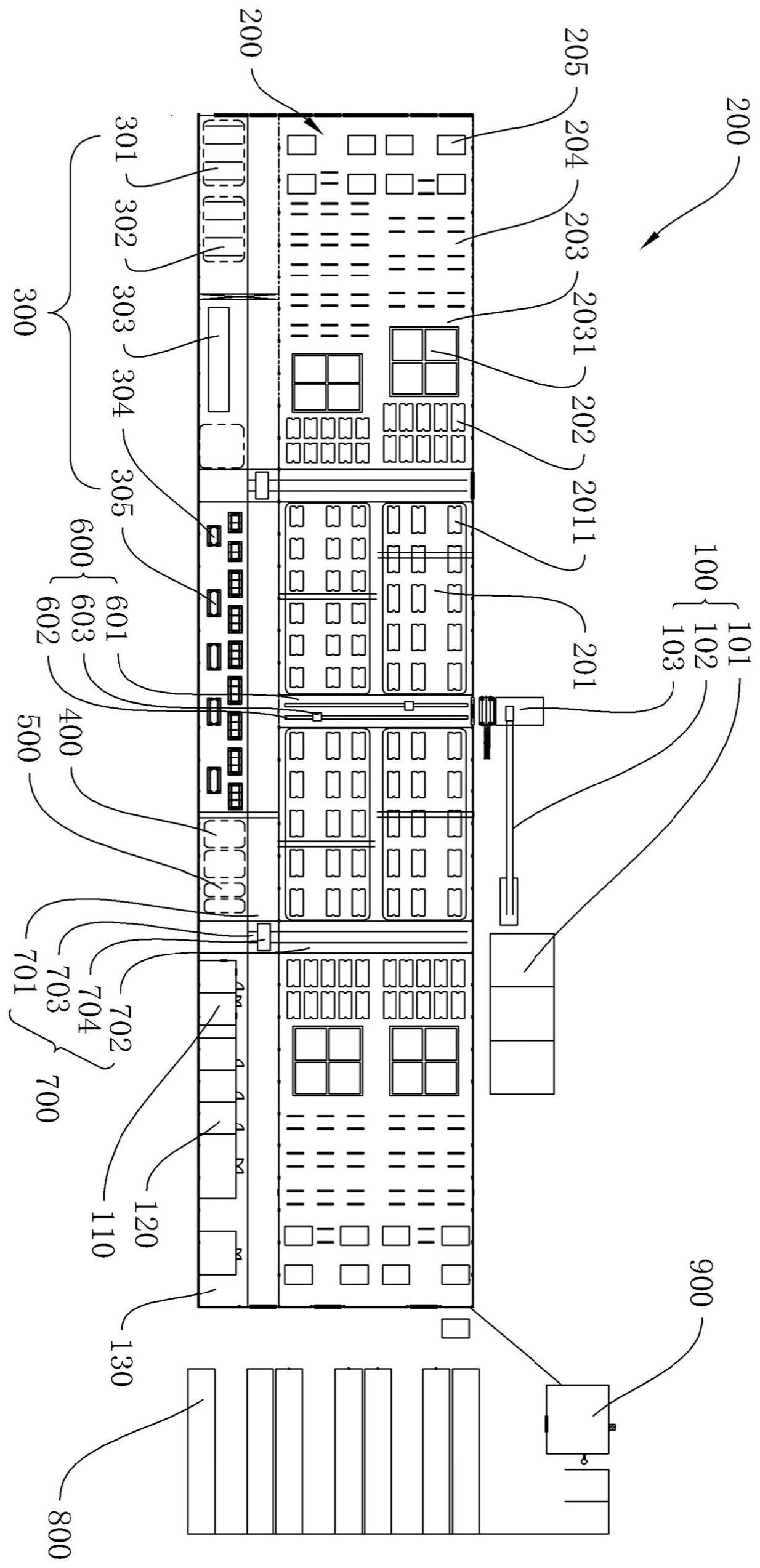

2、本发明提供一种轨道板生产系统及方法,包括:

3、混凝土生产线,所述混凝土生产线包括搅拌站;

4、钢筋生产线,所述钢筋生产线包括钢筋存放区、钢筋加工区和钢筋绑扎区;

5、多个轨道板生产线,在多个所述轨道板生产线中,至少有一个生产线生产的型号与其余所述轨道板生产线生产的型号不同;所述轨道板生产线包括混凝土浇筑区、钢筋网片存放区、水养区、张拉锚固区和养护区;全部所述轨道板生产线均位于所述混凝土生产线和所述钢筋生产线之间;

6、混凝土运输机构,所述混凝土运输机构用于将所述搅拌站搅拌后的混凝土分别运输至各所述钢筋生产线的所述混凝土浇筑区;

7、钢筋运输机构,所述钢筋运输机构用于将绑扎后的钢筋网片运输至所述钢筋网片存放区。

8、在技术方案中,同一条钢筋生产线可以生产不同型号的钢筋网片,将钢筋网片分别运送至对应的轨道板生产线中的钢筋网片存放区。将钢筋网片移动至对应的混凝土浇筑区,通过混凝土运输机构将混凝土运输至对应的混凝土浇筑区浇筑成型轨道板。其能够利用一条钢筋生产线和一条混凝土生产线生产供应多个轨道板生产线,多个轨道板生产线同时进行生产,提高生产效率。

9、在其中一些实施例中,所述混凝土运输机构包括混凝土运输通道,第一轨道和运输料斗,所述第一轨道设置于所述混凝土运输通道内,所述运输料斗滑动连接于所述第一轨道;全部所述轨道生产线中的混凝土浇筑区均靠近所述混凝土运输通道。

10、在技术方案中,进行混凝土浇筑时,将运输料斗通过第一轨道移动至搅拌站处,搅拌站输出的混凝土进入运输料斗,运输料斗在第一轨道上移动,以去往对应的轨道板生产线,运输方便快速,提高效率。

11、在其中一些实施例中,所述轨道板生产线中所述混凝土浇筑区、所述钢筋网片存放区、所述水养区、所述张拉锚固区和养护区沿单一方向设置,并且自混凝土浇筑区至所述养护区的方向为生产方向;多个所述轨道板生产线设置于所述混凝土运输通道的两侧,且各所述轨道板的生产方向均朝向远离所述混凝土运输通道的一侧。

12、在技术方案中,该布局方式合理,并方便混凝土的运输。而且最后在养护区的生产完成的轨道板靠近厂房的边沿,方便将生产完成的轨道板运输出去。

13、在其中一些实施例中,所述钢筋运输机构包括钢筋运输通道、第二轨道和运输车;所述钢筋运输机构包括有两组且分别设置于所述混凝土运输通道的两侧;所述钢筋运输通道贯穿所述轨道板生产线中所述混凝土浇筑区与所述钢筋网片存放区之间,所述第二轨道设置于所述钢筋运输轨道内,所述运输车滑动连接于所述第二轨道。

14、在技术方案中,分别位于混凝土运输通道两侧的多个轨道板生产线均能通过对应的运输通道中的运输车运送钢筋。一条运输通道连通多条轨道板生产线,提高工作效率。

15、在其中一些实施例中,所述混凝土浇筑区内设置有至少一个模具;所述水养区内设置有水养池;所述轨道板生产线内设置有起吊设备;所述张拉锚固区内设置有至少一个张拉台座。

16、在技术方案中,轨道板生产线中,可以通过多个模具以同时生产多个轨道板。起吊设备用于运输钢筋网片、轨道板和运输料斗。张拉台座用于放置轨道板,多个张拉台座可以多个轨道板进行张拉工作。

17、在其中一些实施例中,所述钢筋生产线的长度方向与所述轨道板生产线的长度方向相同;所述钢筋生产线的一端还设置有预应力钢棒存放区。

18、在其中一些实施例中,所述混凝土运输机构、所述钢筋运输机构、所述预应力钢棒存放区、所述钢筋生产线和全部轨道板生产线均设置于厂房内,所述混凝土生产线设置于所述厂房外,所述搅拌站的输出端延伸至厂房内并对应所述混凝土运输通道。

19、在技术方案中,该布局方式能够避免搅拌站的灰尘进入厂房内影响轨道板和钢筋的生产,并且减少对人体的损害。

20、本发明还提供一种轨道板生产方法,其应用了如上述的轨道板生产系统,其具体步骤为:

21、钢筋网片制造:将钢筋存放区内的钢筋移动至钢筋加工区进行剪切弯曲,将加工后的钢筋移动至钢筋绑扎区并绑扎形成钢筋网片;

22、浇筑混凝土:利用起吊设备将钢筋网片移动至模具内;搅拌站输出的混凝土输出至运输料斗,利用起吊设备起吊运输料斗并移动至已经放入钢筋网片的模具的上方,打开料斗将混凝土注入模具内;

23、水养:利用起吊设备将轨道板起吊并浸入水养池内;

24、轨道板张拉:利用起吊设备将轨道板起吊移动至张拉锚固区并放置于张拉台座上;从预应力钢棒区获取钢棒并移动至张拉锚固区,将预应力钢棒穿过轨道板,在预应力钢棒的两端拧紧螺母,螺母抵紧轨道板的两侧,继续拧紧螺母,以使预应力钢棒被拉伸。

25、在技术方案中,各轨道板生产线的型号不同,因此多个轨道板生产线能够同时生产不同型号的轨道板。而且钢筋生产线和混凝土生产线能同时满足多个轨道板生产线的需求,在最大化节约成本的同时提高了效率。

26、在其中一些实施例中,在所述浇筑混凝土之后,所述水养之前还包括蒸汽养护的步骤,其步骤为:将篷布罩设所述模具,等待18个小时后,将篷布拆下,并拆除模具;此时模具内的混凝土凝固形成轨道板。

27、在技术方案中,通过篷布罩设模具,篷布内出现蒸汽,对正在成型的轨道板进行养护,提供一个合理的湿度范围,避免轨道板后续开裂。

28、在其中一些实施例中,在所述轨道板张拉之后的步骤还包括轨道板养护的步骤,其步骤为,利用起吊设备将轨道板起吊并移动至养护区。

29、在技术方案中,通过养护区内将轨道板进行放置养护,避免外面的天气温度变化大造成轨道板开裂等问题,提高轨道板的质量。

30、基于上述技术方案,本发明实施例中,同一条钢筋生产线可以生产不同型号的钢筋网片,将钢筋网片分别运送至对应的轨道板生产线中的钢筋网片存放区。将钢筋网片移动至对应的混凝土浇筑区,通过混凝土运输机构将混凝土运输至对应的混凝土浇筑区浇筑成型轨道板。其能够利用一条钢筋生产线和一条混凝土生产线生产供应多个轨道板生产线,多个轨道板生产线同时进行生产,提高生产效率。

技术特征:

1.一种轨道板生产系统,其特征在于,包括:

2.根据权利要求1所述的轨道板生产系统,其特征在于,所述混凝土运输机构包括混凝土运输通道,第一轨道和运输料斗,所述第一轨道设置于所述混凝土运输通道内,所述运输料斗滑动连接于所述第一轨道;全部所述轨道生产线中的混凝土浇筑区均靠近所述混凝土运输通道。

3.根据权利要求2所述的轨道板生产系统,其特征在于,所述轨道板生产线中所述混凝土浇筑区、所述钢筋网片存放区、所述水养区、所述张拉锚固区和养护区沿单一方向设置,并且自混凝土浇筑区至所述养护区的方向为生产方向;多个所述轨道板生产线设置于所述混凝土运输通道的两侧,且各所述轨道板的生产方向均朝向远离所述混凝土运输通道的一侧。

4.根据权利要求3所述的轨道板生产系统,其特征在于,所述钢筋运输机构包括钢筋运输通道、第二轨道和运输车;所述钢筋运输机构包括有两组且分别设置于所述混凝土运输通道的两侧;所述钢筋运输通道贯穿所述轨道板生产线中所述混凝土浇筑区与所述钢筋网片存放区之间,所述第二轨道设置于所述钢筋运输轨道内,所述运输车滑动连接于所述第二轨道。

5.根据权利要求4所述的轨道板生产系统,其特征在于,所述混凝土浇筑区内设置有至少一个模具;所述水养区内设置有水养池;所述轨道板生产线内设置有起吊设备;所述张拉锚固区内设置有至少一个张拉台座。

6.根据权利要求5所述的轨道板生产系统,其特征在于,所述钢筋生产线的长度方向与所述轨道板生产线的长度方向相同;所述钢筋生产线的一端还设置有预应力钢棒存放区。

7.根据权利要求6所述的轨道板生产系统,其特征在于,所述混凝土运输机构、所述钢筋运输机构、所述预应力钢棒存放区、所述钢筋生产线和全部轨道板生产线均设置于厂房内,所述混凝土生产线设置于所述厂房外,所述搅拌站的输出端延伸至厂房内并对应所述混凝土运输通道。

8.一种轨道板生产方法,其特征在于,其应用了如权利要求7所述的轨道板生产系统,其具体步骤为:

9.根据权利要求8所述的轨道板生产方法,其特征在于,在所述浇筑混凝土之后,所述水养之前还包括蒸汽养护的步骤,其步骤为:将篷布罩设所述模具,等待18个小时,将篷布拆下,并拆除模具;此时模具内的混凝土凝固形成轨道板。

10.根据权利要求8所述的轨道板生产方法,其特征在于,在所述轨道板张拉之后的步骤还包括轨道板养护的步骤,其步骤为,利用起吊设备将轨道板起吊并移动至养护区。

技术总结

本发明涉及一种轨道板生产系统及方法,属于轨道板生产领域,轨道板生产系统及方法包括:混凝土生产线、钢筋生产线、多个轨道板生产线、混凝土运输机构和钢筋运输机构,混凝土生产线包括搅拌站;钢筋生产线包括钢筋存放区、钢筋加工区和钢筋绑扎区;在多个轨道板生产线中,至少有一个生产线生产的型号与其余轨道板生产线生产的型号不同;轨道板生产线包括混凝土浇筑区、钢筋网片存放区、水养区、张拉锚固区和养护区;全部轨道板生产线均位于混凝土生产线和钢筋生产线之间;混凝土运输机构用于将搅拌站搅拌后的混凝土分别运输至各钢筋生产线的混凝土浇筑区;钢筋运输机构用于将绑扎后的钢筋网片运输至钢筋网片存放区。

技术研发人员:潘伟,朱炜炜,侯晋芳,杜闯,李智璞,吴优,慕东霖,曹德林

受保护的技术使用者:中交第一航务工程局有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!