一种氧化铝刚玉坩埚成型模具的制作方法

1.本实用新型涉及坩埚技术领域,具体涉及一种氧化铝刚玉坩埚成型模具。

背景技术:

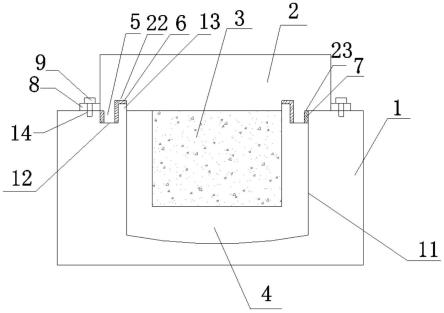

2.氧化铝刚玉坩埚的制作工艺,主要是通过将配置的浆料注入到成型模具当中完成初步成型,再经过加热、干燥、冷却保温等工序后,完成制作。这其中,成型模具是关键性工艺装置,现有的坩埚成型模具如图1和图2所示,包括上模具和下模具,上模具包括上模块2和模头3,下模具包括下模块1,下模块1上设置有下模槽11,下模槽11、上模块2和模头3形成成型腔4,上模块2上设置有进料口21,上模具和下模具合模后,通过进料口21将浆料投入到成型腔4内,直至充满成型腔4完成初步成型,然后再经过高温烧制、干燥、冷却等工艺后完成氧化铝刚玉坩埚的制作,但是这种模具在实际使用当中,存在一些问题,具体为:

3.由于热胀冷缩等原因,在长时间使用后,上模块2和下模块1的对接面容易发生变型,这样便使得合模后上模块2和下模块1之间存在空隙,这导致成型腔4内的浆料容易出现外渗泄漏,外界的空气也容易进入到成型腔4内,外渗泄漏会影响成型腔4内的浆料成型结构,空气进入会影响浆料的分布均匀性,影响坩埚的强度,两者都会导致氧化铝刚玉坩埚的产品质量下降。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,提供一种氧化铝刚玉坩埚成型模具,其具备良好的密封结构,能够抵御热胀冷缩破坏上模块和下模块的密封性,确保不会出现浆料外泄以及外界空气进入成型腔的情况,保证了对于氧化铝刚玉坩埚的持续、稳定的成型效果,氧化铝刚玉坩埚的产品质量得到有效保障。

5.技术方案:为实现上述目的,本实用新型提供一种氧化铝刚玉坩埚成型模具,包括上模具和下模具,所述上模具包括上模块和模头,所述下模具包括下模块,所述下模块上设置有下模槽,所述下模槽的槽壁向上延伸形成延伸部,所述下模块上设置有以延伸部为内环壁的环形结构的第一密封槽,所述上模块上设置有与第一密封槽相匹配的密封突出块,所述上模块上设置有以密封突出块为外环壁的环形结构的第二密封槽,所述第二密封槽与延伸部对接匹配,所述第二密封槽内设置有与延伸部相匹配的第一密封环。

6.进一步地,所述密封突出块的外侧壁上设置有第二密封环,提供多重密封结构,确保外界空气无法进入到成型腔。

7.进一步地,所述第二密封环的高度等于第一密封槽的高度,使得合模后第二密封环能够正好卡配在第一密封槽内。

8.进一步地,所述第一密封环紧密贴合着延伸部的顶部和外侧部,提供横向和纵向的立体密封结构,确保不会出现浆料外泄情况。

9.进一步地,所述上模块的侧部底端向外扩张形成连接部,所述连接部和下模块上分别设置有若干相互对应匹配的螺栓和螺栓孔,通过螺栓和螺栓孔的配合,能够加强合模

后上模块和下模块的连接强度和紧密性。

10.有益效果:本实用新型与现有技术相比,合模后上模块和下模块之间具备多重密封结构,起到了立体密封效果,且第一密封环和第二密封环能够消除热胀冷缩对于密封性的影响,保证了持续、稳定的密封效果,确保了不会出现浆料外泄和外界空气进入到成型腔内的情况,保证了对于氧化铝刚玉坩埚的持续、稳定的成型效果,有效提升了氧化铝刚玉坩埚的产品质量。

附图说明

11.图1为现有模具的结构示意图;

12.图2为现有模具处于合模状态时的俯视图;

13.图3为本实用新型处于合模状态时的结构剖视图;

14.图4为本实用新型处于合模状态时的俯视图;

15.图5为下模块的俯视图;

16.图6为上模块的截面示意图。

具体实施方式

17.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

18.如图3~图6所示,本实用新型提供一种氧化铝刚玉坩埚成型模具,包括上模具和下模具,上模具包括上模块2和模头3,上模块2上设置有进料口21,下模具包括下模块1,下模块1上设置有下模槽11,上模具和下模具合模后,下模槽11、上模块2和模头3形成成型腔4,下模槽11的槽壁向上延伸形成延伸部13,下模块1上设置有以延伸部13为内环壁的环形结构的第一密封槽12,上模块2上设置有与第一密封槽12相匹配的密封突出块5,上模块2上设置有以密封突出块5为外环壁的环形结构的第二密封槽22,第二密封槽22与延伸部13对接匹配,第二密封槽22内设置有与延伸部13相匹配的第一密封环6,密封突出块5的外侧壁上设置有第二密封环7,第二密封环7的高度等于第一密封槽12的高度,第一密封环6紧密贴合着延伸部13的顶部和外侧部,上模块2的侧部底端向外扩张形成连接部8,连接部8和下模块1上分别设置有四个相互对应匹配的螺栓9和螺栓孔14,通过螺栓9和螺栓孔14的配合,对上模块2和模头3实现加固。

19.本实施例中第一密封环6和第二密封环7均为橡胶密封环,且都是通过强力胶分别粘接在第二密封槽22内和密封突出块5的外侧壁上;四个螺栓9和螺栓孔14均为径向对称的方式分别设置在连接部8和下模块1上。

20.本实施例中将上述氧化铝刚玉坩埚成型模具应用于氧化铝刚玉坩埚的成型工艺,具体应用流程为:首先将上模具和下模具进行合模,达到如图3所示的状态,然后通过投料机将配置好的浆料通过进料口21输入至成型腔4内,当充满成型腔4后,再经过高温烧制、干燥、冷却保温等工艺后完成氧化铝刚玉坩埚的制作。

21.上述成型工艺当中,由于第一密封环6和第二密封环7的作用,即使上模块2和下模块1之间因为热胀冷缩等原因产生了一定的变型,第一密封环6和第二密封环7能够始终保

持良好的密封效果,确保了不会出现浆料外泄和外界空气进入到成型腔4内的情况,保证了对于氧化铝刚玉坩埚的持续、稳定的成型效果,有效提升了氧化铝刚玉坩埚的产品质量。

技术特征:

1.一种氧化铝刚玉坩埚成型模具,包括上模具和下模具,所述上模具包括上模块和模头,所述下模具包括下模块,所述下模块上设置有下模槽,其特征在于,所述下模槽的槽壁向上延伸形成延伸部,所述下模块上设置有以延伸部为内环壁的环形结构的第一密封槽,所述上模块上设置有与第一密封槽相匹配的密封突出块,所述上模块上设置有以密封突出块为外环壁的环形结构的第二密封槽,所述第二密封槽与延伸部对接匹配,所述第二密封槽内设置有与延伸部相匹配的第一密封环。2.根据权利要求1所述的一种氧化铝刚玉坩埚成型模具,其特征在于,所述密封突出块的外侧壁上设置有第二密封环。3.根据权利要求2所述的一种氧化铝刚玉坩埚成型模具,其特征在于,所述第二密封环的高度等于第一密封槽的高度。4.根据权利要求1所述的一种氧化铝刚玉坩埚成型模具,其特征在于,所述第一密封环紧密贴合着延伸部的顶部和外侧部。5.根据权利要求1所述的一种氧化铝刚玉坩埚成型模具,其特征在于,所述上模块的侧部底端向外扩张形成连接部,所述连接部和下模块上分别设置有若干相互对应匹配的螺栓和螺栓孔。

技术总结

本实用新型公开了一种氧化铝刚玉坩埚成型模具,包括上模具和下模具,所述上模具包括上模块和模头,所述下模具包括下模块,所述下模块上设置有下模槽,所述下模槽的槽壁向上延伸形成延伸部,所述下模块上设置有以延伸部为内环壁的环形结构的第一密封槽,所述上模块上设置有与第一密封槽相匹配的密封突出块,所述上模块上设置有以密封突出块为外环壁的环形结构的第二密封槽,所述第二密封槽与延伸部对接匹配,所述第二密封槽内设置有与延伸部相匹配的第一密封环。本实用新型具备良好的密封结构,确保不会出现浆料外泄以及外界空气进入成型腔的情况,保证了对于氧化铝刚玉坩埚的持续、稳定的成型效果,氧化铝刚玉坩埚的产品质量得到有效保障。量得到有效保障。量得到有效保障。

技术研发人员:孙正海

受保护的技术使用者:宜兴市瑞铭陶瓷科技有限公司

技术研发日:2022.03.02

技术公布日:2022/10/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1