一种钢结构桁架高空拼装用支撑胎架的制作方法

1.本实用新型涉及建筑施工领域,具体为一种钢结构桁架高空拼装用支撑胎架。

背景技术:

2.随着我国大跨度空间结构的蓬勃发展和对其研究的不断深入,作为建筑体系中高效环保的钢结构体系在大跨度空间结构中的应用也越来越多,钢结构构件可以实现设计、生产、施工一体化,适宜工厂化生产,具有抗震性能好、施工污染小、施工周期短等特点,近年来,钢结构在大跨度空间结构领域建设量逐年增长,发展势头迅猛,施工控制的复杂程度和精细化程度不断提高。

3.传统的胎架竖向构件一般使用工字钢或者圆柱形钢管,重量较大,其次,现有的胎架在卸载时非常麻烦,一般采用千斤顶进行卸载,千斤顶因故障导致无法正常工作时,卸载过程会因此停止导致工作效率低,并且,目前大多数胎架采用焊接的方式固定,使得前期安装以及后期拆卸非常不便。

技术实现要素:

4.基于此,本实用新型的目的是提供一种钢结构桁架高空拼装用支撑胎架,以解决重量大、不便卸载以及拆卸的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种钢结构桁架高空拼装用支撑胎架,包括底座,所述底座的顶部设置有四组插座,所述插座的内部固定有主支杆,所述主支杆的内侧通过第二螺栓分别固定有斜腹杆和横腹杆,所述横腹杆的顶部通过第三螺栓设置有横梁,所述横梁的顶部设置有工字钢,所述工字钢的顶部设置有刀板。

6.进一步的,所述刀板的两侧分别固定有三组加强板,所述加强板的高度为50mm,所述刀板的高度为100mm。

7.通过采用上述技术方案,进而增加了刀板的稳定性,使得刀板不易倾倒而脱焊。

8.进一步的,所述刀板的外表面设置有卸载切割线,所述卸载切割线的设置有五条,五条所述卸载切割线之间的间距为10mm。

9.通过采用上述技术方案,通过该方式可严格控制每次卸载的高度,使得卸载时更加稳定、安全。

10.进一步的,所述主支杆、斜腹杆和横腹杆均为角钢,且角钢的外表面设置有镀锌层。

11.通过采用上述技术方案,镀锌层能够避免角钢生锈腐蚀,提高了胎架的使用寿命。

12.进一步的,所述主支杆与插座相适配,且所述主支杆与插座通过第一螺栓相固定。

13.通过采用上述技术方案,在安装或拆卸时更加方便,便于后期周转使用。

14.进一步的,所述横梁底部的斜腹杆设置有两组,两组所述斜腹杆呈“人”字形。

15.通过采用上述技术方案,“人”字形设计能够大大提高了横梁的稳定性,使得横梁更加牢固。

16.综上所述,本实用新型主要具有以下有益效果:

17.1、本实用新型通过设置有插座、第一螺栓、第二螺栓和第三螺栓,在安装时,先将主支杆插入插座内,然后采用第一螺栓进行锁紧,接着通过第二螺栓将横腹杆和斜腹杆进行固定,随后再通过第三螺栓将横梁进行固定,这种拼接时胎架安装较为方便,而且在拆卸时可化整为零,有利于拆卸后周转,也便于材料的重复利用;

18.2、本实用新型的胎架构造简单,搭设快捷,主支杆、斜腹杆以及横腹杆均采用角钢,进而在保证胎架稳定性的同时也能够减轻了胎架重量;

19.3、本实用新型采用刀板进行辅助卸载,刀板上设置有卸载切割线,每次使用割刀割除10mm高的刀板,观察结构受力及稳定性,待主结构完全稳定后间隔10分钟进行下次卸载过程,5次切割卸载完成后,主结构脱离胎架,胎架转场使用;通过该方式可严格控制每次卸载的高度,较传统的千斤顶卸载更为稳定、安全。

附图说明

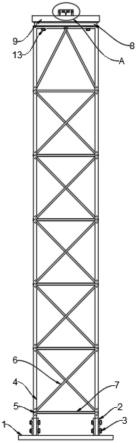

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的插座俯视结构示意图;

22.图3为本实用新型的刀板结构示意图;

23.图4为本实用新型的图1中a处放大结构示意图。

24.图中:1、底座;2、第一螺栓;3、插座;4、主支杆;5、第二螺栓;6、斜腹杆;7、横腹杆;8、横梁;9、工字钢;10、刀板;11、加强板;12、卸载切割线;13、第三螺栓。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

26.下面根据本实用新型的整体结构,对其实施例进行说明。

27.一种钢结构桁架高空拼装用支撑胎架,如图1-4所示,包括底座1,底座1的顶部设置有四组插座3,插座3的内部固定有主支杆4,主支杆4与插座3相适配,且主支杆4与插座3通过第一螺栓2相固定,在保证主支杆4稳定性的前提下还使得支杆4在安装或拆卸时更加方便,便于后期周转使用,主支杆4的内侧通过第二螺栓5分别固定有斜腹杆6和横腹杆7,横腹杆7的顶部通过第三螺栓13设置有横梁8,横梁8的顶部设置有工字钢9,工字钢9的顶部设置有刀板10,刀板10的两侧分别固定有三组加强板11,加强板11的高度为50mm,刀板10的高度为100mm,加强板11能够对刀板10的左右两侧进行支撑,进而增加了刀板10的稳定性,使得刀板10不易倾倒而脱焊。

28.参阅图1,主支杆4、斜腹杆6和横腹杆7均为角钢,且角钢的外表面设置有镀锌层,较传统的圆柱或钢管而言,角钢使得使得胎架重量较轻,使得胎架稳定性更强,镀锌层能够避免角钢生锈腐蚀,提高了胎架的使用寿命。

29.参阅图1、图3和图4,刀板10的外表面设置有卸载切割线12,卸载切割线12的设置有五条,五条卸载切割线12之间的间距为10mm,卸载切割线12能够明确每次卸载的高度,使得卸载高度更加精确,通过该方式可严格控制每次卸载的高度,使得卸载时更加稳定、安

全。

30.参阅图1,横梁8底部的斜腹杆6设置有两组,两组斜腹杆6呈“人”字形,“人”字形设计能够大大提高了横梁8的稳定性,使得横梁8更加牢固。

31.本实施例的实施原理为:胎架安装前,使用全站仪打出四主肢角点的坐标,确保胎架中心与桁架弦杆宽度中心重合,顶部设置横梁8和刀板10时左右对称,确保胎架承受荷载时不偏心受力,在安装时,先将主支杆4插入插座3内,然后采用第一螺栓2进行锁紧,接着通过第二螺栓5将横腹杆7和斜腹杆6进行固定,随后再通过第三螺栓13将横梁8进行固定,这种拼接时胎架安装较为方便,在卸载时,由于刀板10上设置有卸载切割线12,每次使用割刀割除10mm高的刀板10,观察结构受力及稳定性,待主结构完全稳定后间隔10分钟进行下次卸载过程,5次切割卸载完成后,主结构脱离胎架,胎架转场使用。

32.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

技术特征:

1.一种钢结构桁架高空拼装用支撑胎架,包括底座(1),其特征在于:所述底座(1)的顶部设置有四组插座(3),所述插座(3)的内部固定有主支杆(4),所述主支杆(4)的内侧通过第二螺栓(5)分别固定有斜腹杆(6)和横腹杆(7),所述横腹杆(7)的顶部通过第三螺栓(13)设置有横梁(8),所述横梁(8)的顶部设置有工字钢(9),所述工字钢(9)的顶部设置有刀板(10)。2.根据权利要求1所述的一种钢结构桁架高空拼装用支撑胎架,其特征在于:所述刀板(10)的两侧分别固定有三组加强板(11),所述加强板(11)的高度为50mm,所述刀板(10)的高度为100mm。3.根据权利要求1所述的一种钢结构桁架高空拼装用支撑胎架,其特征在于:所述刀板(10)的外表面设置有卸载切割线(12),所述卸载切割线(12)的设置有五条,五条所述卸载切割线(12)之间的间距为10mm。4.根据权利要求1所述的一种钢结构桁架高空拼装用支撑胎架,其特征在于:所述主支杆(4)、斜腹杆(6)和横腹杆(7)均为角钢,且角钢的外表面设置有镀锌层。5.根据权利要求1所述的一种钢结构桁架高空拼装用支撑胎架,其特征在于:所述主支杆(4)与插座(3)相适配,且所述主支杆(4)与插座(3)通过第一螺栓(2)相固定。6.根据权利要求1所述的一种钢结构桁架高空拼装用支撑胎架,其特征在于:所述横梁(8)底部的斜腹杆(6)设置有两组,两组所述斜腹杆(6)呈“人”字形。

技术总结

本实用新型公开了一种钢结构桁架高空拼装用支撑胎架,涉及建筑施工领域,本实用新型包括底座,底座的顶部设置有四组插座,插座的内部固定有主支杆,主支杆的内侧通过第二螺栓分别固定有斜腹杆和横腹杆,横腹杆的顶部通过第三螺栓设置有横梁,本实用新型的胎架构造简单,搭设快捷,主支杆、斜腹杆以及横腹杆均采用角钢,进而在保证胎架稳定性的同时也能够减轻了胎架重量,刀板上设置有卸载切割线,每次使用割刀割除10mm高的刀板,观察结构受力及稳定性,待主结构完全稳定后间隔10分钟进行下次卸载过程,5次切割卸载完成后,主结构脱离胎架,胎架转场使用;通过该方式可严格控制每次卸载的高度,较传统的千斤顶卸载更为稳定、安全。安全。安全。

技术研发人员:李逢春 詹沛 张玉斗 刘晓英

受保护的技术使用者:青建集团股份公司

技术研发日:2022.05.17

技术公布日:2022/9/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1