一种转炉流槽模具的制作方法

本技术涉及转炉流槽模具,具体涉及一种转炉流槽模具。

背景技术:

1、目前熔铸厂在更换转炉流槽时,整条生产线需全部停机,然后破碎整个转炉流槽,转炉流槽破碎完毕后进行线上支模浇筑,先在流槽钢壳上焊接模具,接着进行浇注料的填充,自然风干成型后,拆除模具,再使用小火慢慢过渡到大火烘烤流槽,直至完全烘干流槽的水分。

2、自开始停产破碎流槽到流槽完全烘干(烘烤不到位的话接触高温铝液后会导致爆炸事故),约耗时7个工作日,维修周期长,严重影响产能,且工人连续作业,工作强度大。

技术实现思路

1、针对现有技术的上述不足,本实用新型提供一种转炉流槽模具;该转炉流槽模具是专为转炉流槽设计而成,本方案摈弃传统的线上支模浇筑,设计线下转炉流槽模具,协助转炉流槽缩短维修周期,避免影响产能,且减少工人的工作强度。

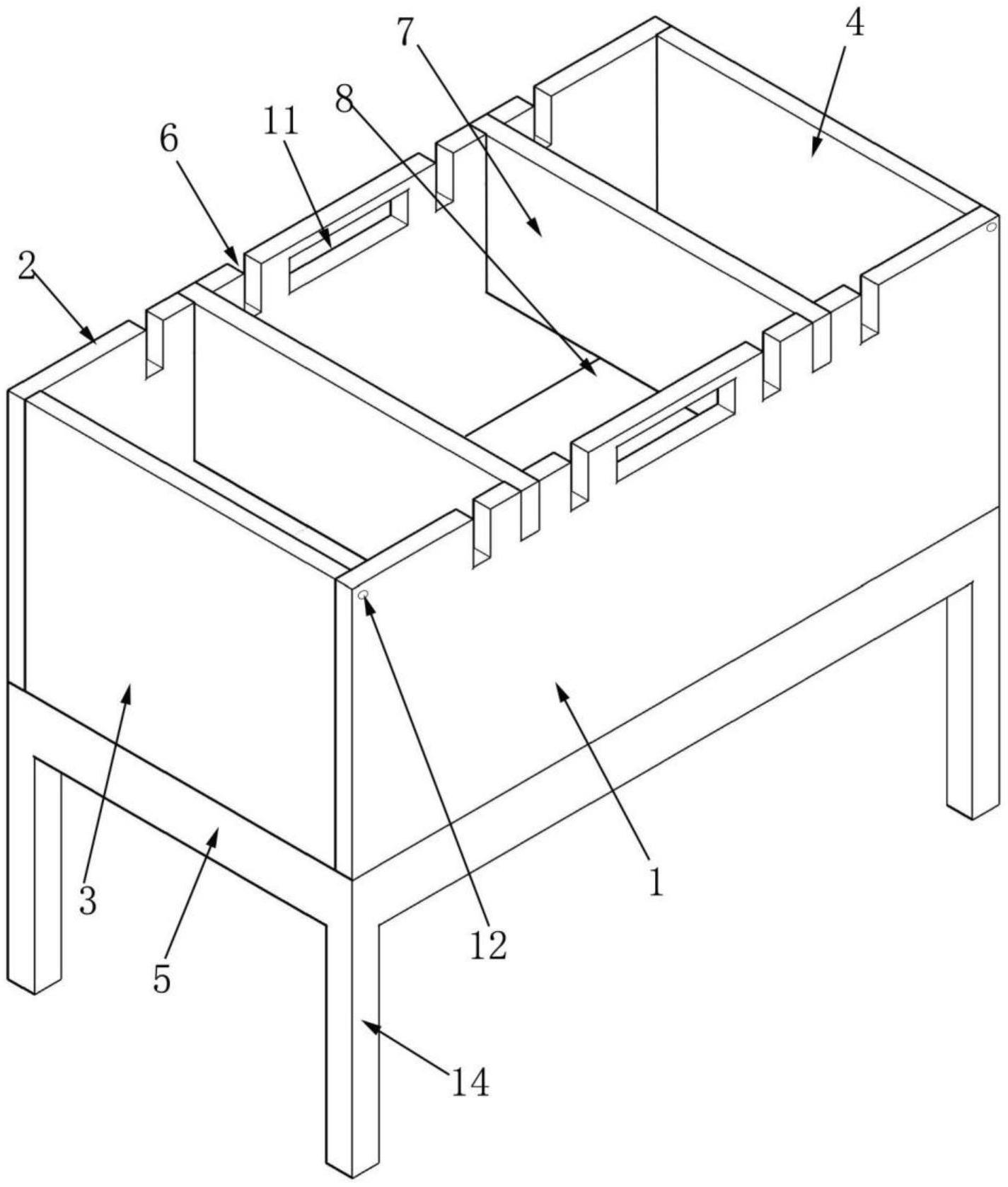

2、为了解决上述技术问题,本实用新型提供的一种转炉流槽模具,包括模具箱,所述模具箱的上边沿开设有若干个卡槽,卡槽可拆卸卡接有隔板,隔板的底部与模具箱的底板之间设置有通道,隔板的前后两端分别与模具箱的前后内壁相抵接。

3、本实用新型进一步改进中,上述隔板采用t形板,t形板顶部的耳板与卡槽可拆卸卡接。

4、通过上述设计,本方案可更便于隔板与卡槽可拆卸卡接,使用时,直接将耳板插接在卡槽内即可。

5、本实用新型进一步改进中,上述卡槽在模具箱的上边沿上对称开设。

6、通过上述设计,本方案可更利于转炉流槽制作尺寸的精确性。

7、本实用新型进一步改进中,上述模具箱的前板和后板分别与模具箱的底板焊接,模具箱的左板和右板分别与模具箱的底板可拆卸插接。

8、通过上述设计,本方案可更便于在转炉流槽定型后,从模具箱内拆除。

9、本实用新型进一步改进中,上述模具箱底板的左右两侧分别开设有插槽,模具箱左板的底部和右板的底部分别设置有与插槽可拆卸插接的插板。

10、通过上述设计,本方案可更便于左板和右板与底板的可拆卸插接。

11、本实用新型进一步改进中,上述模具箱的底部设置有烘烤支架;所述模具箱的前板上和后板上分别设置有把手通槽。

12、通过上述设计,本方案烘烤支架的设计可更便于将模具箱架设在烘干设备(譬如工业燃气灶)上进行烘烤,把手通槽的设计则是更便于使用叉车等设备叉起模具箱,进而移动模具箱。

13、本实用新型进一步改进中,上述隔板上与模具箱的左板内壁上、右板内壁上和底板内壁上分别设置有电加热板。

14、通过上述设计,本方案可更便于烘干转炉流槽。

15、与现有技术相比,本实用新型具有如下有益效果:

16、本实用新型是专为转炉流槽设计而成,本方案摈弃传统的线上支模浇筑,将模具箱、卡槽、隔板和通道等部件设计为线下转炉流槽模具,协助转炉流槽缩短维修周期,避免影响产能,且减少工人的工作强度。

技术特征:

1.一种转炉流槽模具,其特征在于:包括模具箱,所述模具箱的上边沿开设有若干个卡槽,卡槽可拆卸卡接有隔板,隔板的底部与模具箱的底板之间设置有通道,隔板的前后两端分别与模具箱的前后内壁相抵接。

2.根据权利要求1所述的转炉流槽模具,其特征在于:所述隔板采用t形板,t形板顶部的耳板与卡槽可拆卸卡接。

3.根据权利要求1所述的转炉流槽模具,其特征在于:所述卡槽在模具箱的上边沿上对称开设。

4.根据权利要求1所述的转炉流槽模具,其特征在于:所述模具箱的前板和后板分别与模具箱的底板焊接,模具箱的左板和右板分别与模具箱的底板可拆卸插接。

5.根据权利要求4所述的转炉流槽模具,其特征在于:所述模具箱底板的左右两侧分别开设有插槽,模具箱左板的底部和右板的底部分别设置有与插槽可拆卸插接的插板。

6.根据权利要求5所述的转炉流槽模具,其特征在于:所述模具箱的底部设置有烘烤支架;所述模具箱的前板上和后板上分别设置有把手通槽。

7.根据权利要求5所述的转炉流槽模具,其特征在于:所述隔板上与模具箱的左板内壁上、右板内壁上和底板内壁上分别设置有电加热板。

技术总结

本技术公开了一种转炉流槽模具,属于转炉流槽模具技术领域,包括模具箱,所述模具箱的上边沿开设有若干个卡槽,卡槽可拆卸卡接有隔板,隔板的底部与模具箱的底板之间设置有通道,隔板的前后两端分别与模具箱的前后内壁相抵接。本技术是专为转炉流槽设计而成,本方案摈弃传统的线上支模浇筑,设计线下转炉流槽模具,协助转炉流槽缩短维修周期,避免影响产能,且减少工人的工作强度。

技术研发人员:姚建星,郭晓京,董升,隋荣涛

受保护的技术使用者:龙口南山铝压延新材料有限公司

技术研发日:20220614

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!