一种自动裂片机的精密旋转平台的制作方法

1.本实用新型涉及半导体加工技术领域,具体涉及一种自动裂片机的精密旋转平台。

背景技术:

2.第三代半导体包含以氮化镓(gan)和碳化硅(sic)等。该行业封测段中的一个重要工序是利用切割机将晶圆按照工艺要求切割成单粒状。此工序目前主流方法都是只进行半切,即只是在晶圆上的切一条浅槽不完全切透,晶粒还未完全分开。此时就要使用自动裂片机,把晶粒完全分开。

3.由于早期裂片设备中很多是使用同步带驱动以达到精密旋转的目的;但同步带的旋转机构有以下缺点:

4.1、皮带张紧力度可能发生变化,导致旋转精度发生变化;对机构及装配要求都很高;

5.2、同步带容易磨损,需要定期对同步带进行更换;

6.3、机构相对复杂,安装不好很难达到精度要求;

7.4、有背隙,对需要高精密定位场合需要增加光栅尺闭环功能,从而会导致成本过高。

技术实现要素:

8.技术目的:针对现有半导体晶圆裂片机存在的不足,本实用新型公开了一种旋转精度高,零背隙的自动裂片机的精密旋转平台。

9.技术方案:为实现上述技术目的,本实用新型采用了如下技术方案:

10.一种自动裂片机的精密旋转平台,包括与裂片机机架通过导轨滑动连接的底板,在底板上设有用于带动半导体晶圆转动的旋转盘,所述底板采用中空结构,旋转盘通过交叉滚子轴承与底板转动连接,底板在旋转盘的一侧设有用于带动旋转盘转动的驱动机构。

11.优选地,本实用新型的交叉滚子轴承的外环上、下表面分别设有用于将外环夹紧固定的轴承外压盖和轴承外底盖,轴承外压盖与轴承外底盖之间通过贯穿外环的连接柱固定锁紧在底板上,交叉滚子轴承的内环由轴承内压盖和轴承内底盖夹紧,轴承内压盖上固定有齿圈,旋转盘同心固定在齿圈内,随齿圈同步转动,齿圈与驱动机构上的滚轮配合连接。

12.优选地,本实用新型的驱动机构包括步进电机和滚轮,滚轮与齿圈啮合,由步进电机驱动滚轮转动,带动齿圈转动。

13.优选地,本实用新型的齿圈采用tcg齿圈,tcg齿圈采用tcg齿形,滚轮的滚销与齿圈的齿面保持常时接触。

14.优选地,本实用新型的步进电机与滚轮之间通过谐波减速机连接。

15.优选地,本实用新型的步进电机和谐波减速机均固定在马达安装架上,底板上设

有用于固定马达安装架的螺栓孔,螺栓孔成对设置并沿齿圈的径向方向排布在底板上。

16.有益效果:本实用新型所提供的一种自动裂片机的精密旋转平台具有如下有益效果:

17.1、本实用新型旋转盘与底板之间通过交叉滚子轴承转动连接,由驱动机构带动旋转盘转动,实现对旋转盘转动精度的精确调整。

18.2、本实用新型通过齿圈带动旋转盘转动,齿圈与驱动机构的滚轮相配合,齿圈采用tcg齿圈,与滚轮的滚销常时接触,无旋转背隙,进一步提高转动精度,同时,相较于同步带的驱动方式,磨损小,不会产生窜动。

19.3、本实用新型步进电机和谐波减速机固定在 马达安装架上,马达安装架在底板上的位置可沿齿圈的径向方向进行移动,调整滚轮与齿圈的啮合位置,实现零背隙啮合。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

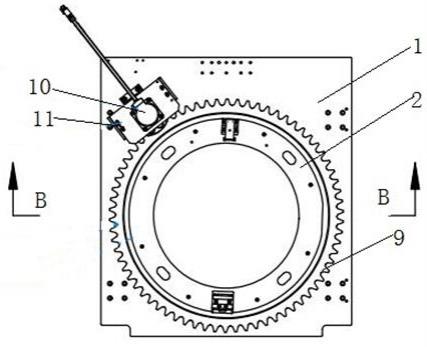

21.图1为本实用新型俯视图;

22.图2为本实用新型沿图1中b-b剖视图;

23.图3为本实用新型沿图2中a区域局部放大图;

24.其中,1-底板、2-旋转盘、3-交叉滚子轴承、4-外环、5-轴承外压盖、6-轴承外底盖、7-连接柱、8-内环、9-齿圈、10-步进电机、11-马达安装架、12-轴承内压盖、13-轴承内底盖。

具体实施方式

25.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

26.如图1-图3所示为本实用新型所公开的一种自动裂片机的精密旋转平台,包括与裂片机机架通过导轨滑动连接的底板1,在底板1上设有用于带动半导体晶圆转动的旋转盘2,所述底板1采用中空结构,旋转盘2通过交叉滚子轴承3与底板转动连接,底板1在旋转盘2的一侧设有用于带动旋转盘转动的驱动机构。

27.本实用新型的交叉滚子轴承3的外环4上、下表面分别设有用于将外环4夹紧固定的轴承外压盖5和轴承外底盖6,轴承外压盖5与轴承外底盖6之间通过贯穿外环的连接柱7固定锁紧在底板1上,交叉滚子轴承3的内环8由轴承内压盖12和轴承内底盖13夹紧,轴承内压盖12上固定有齿圈9,旋转盘2同心固定在齿圈9内,随齿圈9同步转动,齿圈9与驱动机构上的滚轮配合连接。

28.在进行半导体晶圆裂片加工过程中,由驱动机构带动齿圈转动,固定在齿圈内的旋转盘会随齿圈同步转动,保证旋转精度。

29.由于旋转盘需要正转或者逆转操作,传统的同步带驱动方式由于其同步带的松紧程度不一致,在转动时需要先转动一定的小角度将同步带张紧,导致正转和反转过程中存在背隙,影响对旋转盘转动精度的控制,为此本实用新型的驱动机构包括步进电机10和滚轮,滚轮与齿圈9啮合,由步进电机10驱动滚轮转动,带动齿圈9转动,齿圈9采用tcg齿圈,tcg齿圈采用tcg齿形,滚轮的滚销与齿圈9的齿面保持常时接触,由于滚轮始终与齿圈的齿

面相接触,实现零背隙带动齿圈和旋转盘转动,提高转动精度,便于控制。

30.本实用新型的步进电机10与滚轮之间通过谐波减速机连接,步进电机10和谐波减速机均固定在马达安装架11上,底板1上设有用于固定马达安装架11的螺栓孔,螺栓孔成对设置并沿齿圈9的径向方向排布在底板1上,可以沿径向方向调整步进电机10上的滚轮位置,为零背隙驱动提供结构支撑。

31.本实用新型在使用时,将切割完毕的晶圆固定在旋转盘2上,由步进电机10通过驱动端上的滚轮带动齿圈9转动,调整晶圆与裂片机加工端的相对位置与角度,进行裂片操作。

32.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种自动裂片机的精密旋转平台,其特征在于,包括与裂片机机架通过导轨滑动连接的底板(1),在底板(1)上设有用于带动半导体晶圆转动的旋转盘(2),所述底板(1)采用中空结构,旋转盘(2)通过交叉滚子轴承(3)与底板转动连接,底板(1)在旋转盘(2)的一侧设有用于带动旋转盘转动的驱动机构。2.根据权利要求1所述的一种自动裂片机的精密旋转平台,其特征在于,所述交叉滚子轴承(3)的外环(4)上、下表面分别设有用于将外环(4)夹紧固定的轴承外压盖(5)和轴承外底盖(6),轴承外压盖(5)与轴承外底盖(6)之间通过贯穿外环的连接柱(7)固定锁紧在底板(1)上,交叉滚子轴承(3)的内环(8)由轴承内压盖(12)和轴承内底盖(13)夹紧,轴承内压盖(12)上固定有齿圈(9),旋转盘(2)同心固定在齿圈(9)内,随齿圈(9)同步转动,齿圈(9)与驱动机构上的滚轮配合连接。3.根据权利要求2所述的一种自动裂片机的精密旋转平台,其特征在于,所述驱动机构包括步进电机(10)和滚轮,滚轮与齿圈(9)啮合,由步进电机(10)驱动滚轮转动,带动齿圈(9)转动。4.根据权利要求3所述的一种自动裂片机的精密旋转平台,其特征在于,所述齿圈(9)采用tcg齿圈,tcg齿圈采用tcg齿形,滚轮的滚销与齿圈(9)的齿面保持常时接触。5.根据权利要求3所述的一种自动裂片机的精密旋转平台,其特征在于,所述步进电机(10)与滚轮之间通过谐波减速机连接。6.根据权利要求5所述的一种自动裂片机的精密旋转平台,其特征在于,所述步进电机(10)和谐波减速机均固定在马达安装架(11)上,底板(1)上设有用于固定马达安装架(11)的螺栓孔,螺栓孔成对设置并沿齿圈(9)的径向方向排布在底板(1)上。

技术总结

本实用新型公开了一种自动裂片机的精密旋转平台,包括与裂片机机架通过导轨滑动连接的底板,在底板上设有用于带动半导体晶圆转动的旋转盘,所述底板采用中空结构,旋转盘通过交叉滚子轴承与底板转动连接,底板在旋转盘的一侧设有用于带动旋转盘转动的驱动机构;本实用新型旋转盘与底板之间通过交叉滚子轴承转动连接,由驱动机构带动旋转盘转动,实现对旋转盘转动精度的精确调整,齿圈采用TCG齿圈,与滚轮的滚销常时接触,无旋转背隙,进一步提高转动精度。转动精度。转动精度。

技术研发人员:廖小伟 张健 郭洪江 杨威

受保护的技术使用者:中电鹏程智能装备有限公司

技术研发日:2022.07.14

技术公布日:2022/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1