大尺寸特种陶瓷球体等静压成型装置的制作方法

1.本实用新型涉及陶瓷球等静压成型领域,尤其涉及一种大尺寸特种陶瓷球体等静压成型装置。

背景技术:

2.氧化铝陶瓷的开发超过了半个多世纪,因其具有优良的力学性能、电性能、化学稳定性,并且原料来源广泛,制造成本低,是制造高强度、耐磨损、耐高温等高性能陶瓷部件的基础材料,被广泛地应用于机械、通讯、半导体、医药、食品、石油、化工和航空航天等领域。

3.大型氧化铝陶瓷球已在球面密封、大口径球阀的阀芯、圆盘球磨机中得到具体应用,对于直径超过200mm的陶瓷球,传统工艺是在陶瓷生坯棒料中切割出陶瓷球,这种方式加工难度大,费时费料,同时陶瓷球从棒料上取下来之后会存在很大的内应力,球体在后续的烧结过程中极易开裂,导致报废率居高不下。

技术实现要素:

4.为了解决上述问题,本实用新型提出一种大尺寸特种陶瓷球体等静压成型装置。

5.本实用新型的技术方案是:一种大尺寸特种陶瓷球体等静压成型装置,包括半球形模壳甲、半球形模壳乙、气球状硅胶模套;硅胶模套上设有进料口;半球形模壳甲和半球形壳体乙的端口之间设有对接机构,通过该对接机构将半球形模壳甲和半球形模壳乙连为一体,半球形模壳甲和半球形模壳乙的壳体上均密布有若干个静压孔,这些静压孔设为圆形孔,硅胶模套匹配装入到圆形模壳甲和半球形模壳乙之间,硅胶模套的进料口从半球形模壳甲和半球形模壳乙之间的接缝处伸出。

6.优选的,所述的对接机构包括半球形模壳甲端口处沿圆周方向设置的法兰盘甲、半球形模壳乙端口处沿圆周方向设置的法兰盘乙,通过法兰盘甲和法兰盘乙实现两个半球形模壳对接,也可通过锁扣实现对接。

7.优选的,所述法兰盘甲的内端面均布有若干个连接柱,法兰盘乙的内端面均布有若干个圆孔,连接柱插入到圆孔内并形成紧密配合。

8.优选的,所述硅胶模套上的进料口设为喇叭口状进料口。

9.优选的,所述硅胶模套的厚度为3mm,半球形模壳甲和半球形模壳乙的壳体厚度均为8mm。

10.本实用新型的有益技术效果是:

11.(1)该装置中的硅胶模套用于装满陶瓷粉料,两个半球形模壳用于套在硅胶模套外侧,通过等静压的方式对其施加高压,半球形模壳上的静压孔能够将压力均匀的分布到内部的硅胶模套上,硅胶模套内的陶瓷粉料能够均匀受力,形成均匀性好的陶瓷球,这种成型方式加工的陶瓷球坯体内部不会存在较大的内应力,陶瓷球坯料在后续的烧结过程不易开裂,报废率低,并且该装置极大降低了大尺寸陶瓷球的加工难度,加工效率高且能节约材料成本。

12.(2)该装置中半球形模壳之间通过法兰盘对接,一侧法兰盘上的连接柱滑动连接在另一侧法兰盘的圆孔内,因此两个半球形模壳之间形成滑动连接关系,受到压力之后两个半球形模壳之间形成相对滑动的趋势,能够持续处于紧固状态,并且加压完成后可方便的将两个半球形模壳打开,操作简单且效率高。

附图说明

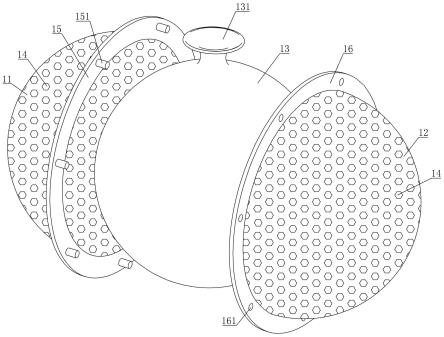

13.图1是本实用新型各部件之间的展开状态示意图;

14.图2是本实用新型各部件装配状态的主视结构示意图;

15.图3是图2的a-a向剖视图;

16.图中,11.半球形模壳甲、12.半球形模壳乙、13.硅胶模套、131.进料口、14.静压孔、15.法兰盘甲、151.连接柱、16.法兰盘乙、161.圆孔、17.方孔、18.陶瓷粉料。

具体实施方式

17.实施例一,参见说明书附图1

ꢀ‑ꢀ

3,一种大尺寸特种陶瓷球体等静压成型装置,包括半球形模壳甲、半球形模壳乙、气球状硅胶模套,半球形模壳甲、半球形模壳乙均设为钢壳;

18.硅胶模套上设有进料口,陶瓷粉料从该进料口装入到硅胶模套内;半球形模壳甲和半球形壳体乙的端口之间设有对接机构,通过该对接机构将半球形模壳甲和半球形模壳乙连为一体,半球形模壳甲和半球形模壳乙形成圆球形模壳,半球形模壳甲和半球形模壳乙的壳体上均密布有若干个静压孔,硅胶模套匹配装入到圆形模壳甲和半球形模壳乙之间,通过静压孔将压力均匀的施加到硅胶模套上,硅胶模套的进料口从半球形模壳甲和半球形模壳乙之间的接缝处伸出。

19.对接机构包括半球形模壳甲端口处沿圆周方向设置的法兰盘甲、半球形模壳乙端口处沿圆周方向设置的法兰盘乙,法兰盘甲的内端面均布有若干个连接柱,法兰盘乙的内端面均布有若干个圆孔,连接柱插入到圆孔内并形成紧密配合,紧密配合的连接柱和圆孔能够起到对中效果,保证半球形模壳甲和半球形模壳乙对接后能够形成圆球形,两个半球形模壳在高压腔内加压的过程中,能够保持紧固状态。

20.法兰盘甲的内侧面沿径向设有凹槽甲,法兰盘乙的内侧面沿径向设有与凹槽甲对应的凹槽乙,硅胶模套的进料口从凹槽甲和凹槽乙形成的方孔伸出,进料口装入到半球形模壳内加压后会在陶瓷球坯料表面形成凹坑,因此通过设置凹槽将进料口引出半球形模壳。

21.硅胶模套上的进料口设为便于装料的喇叭口状进料口。

22.硅胶模套的厚度为3mm,半球形模壳甲和半球形模壳乙的壳体厚度均为8mm。

23.本实用新型的使用过程是:

24.第一步,将硅胶模套放在半球形模壳甲内,然后从进料口向硅胶模套内满陶瓷粉料,并用皮筋或绑绳将进料口处扎紧密封,装满后通过法兰盘将半球形模壳乙和半球形模壳甲对接,形成圆形模具。

25.第二步,装完陶瓷粉料的成型装置放入到吊笼内,冲洗干净后吊入到高压腔内,依次进行加压、保压、泄压,压力设为150mpa,泄压结束后,把吊笼吊出高压腔并冲洗干净。

26.第三步,拆掉半球形模壳乙或者半球形模壳甲,将硅胶模套从压出的陶瓷球坯体上翻下来,脱出瓷球坯体,将进料口处瓷球坯体上的凹凸不平部分修平。

技术特征:

1.一种大尺寸特种陶瓷球体等静压成型装置,其特征是:包括半球形模壳甲、半球形模壳乙、气球状硅胶模套;硅胶模套上设有进料口;半球形模壳甲和半球形壳体乙的端口之间设有对接机构,通过该对接机构将半球形模壳甲和半球形模壳乙连为一体,半球形模壳甲和半球形模壳乙的壳体上均密布有若干个静压孔,硅胶模套匹配装入到圆形模壳甲和半球形模壳乙之间,硅胶模套的进料口从半球形模壳甲和半球形模壳乙之间的接缝处伸出。2.根据权利要求1所述的一种大尺寸特种陶瓷球体等静压成型装置,其特征是:所述的对接机构包括半球形模壳甲端口处沿圆周方向设置的法兰盘甲、半球形模壳乙端口处沿圆周方向设置的法兰盘乙。3.根据权利要求2所述的一种大尺寸特种陶瓷球体等静压成型装置,其特征是:所述法兰盘甲的内端面均布有若干个连接柱,法兰盘乙的内端面均布有若干个圆孔,连接柱插入到圆孔内并形成紧密配合。4.根据权利要求1所述的一种大尺寸特种陶瓷球体等静压成型装置,其特征是:所述硅胶模套上的进料口设为喇叭口状进料口。5.根据权利要求1所述的一种大尺寸特种陶瓷球体等静压成型装置,其特征是:所述硅胶模套的厚度为3mm,半球形模壳甲和半球形模壳乙的壳体厚度均为8mm。

技术总结

本实用新型涉及一种大尺寸特种陶瓷球体等静压成型装置,该装置中的硅胶模套用于装满陶瓷粉料,两个半球形模壳用于套在硅胶模套外侧,通过等静压的方式对其施加高压,半球形模壳上的静压孔能够将压力均匀的分布到内部的硅胶模套上,硅胶模套内的陶瓷粉料能够均匀受力,形成均匀性好的陶瓷球,这种成型方式加工的陶瓷球坯体内部不会存在较大内应力,陶瓷球坯料在后续烧结过程不易开裂,报废率低,该装置极大降低了大尺寸陶瓷球的加工难度,加工效率高且能节约材料成本。率高且能节约材料成本。率高且能节约材料成本。

技术研发人员:全家乐 全建军

受保护的技术使用者:新乡市固元陶瓷科技有限公司

技术研发日:2022.07.21

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1