一种构造柱施工支撑模板的制作方法

本技术属于构造柱施工,涉及一种构造柱施工支撑模板。

背景技术:

1、在建筑工程项目现场施工过程中,构造柱的施工需要使用模板,传统的模板多是条形或方形的板状封闭式结构。在构造柱施工搭建支撑平台时,需要将小梁、方木、模板依次并排放置在钢管支撑架上,并依次排列形成模板层,施工人员在模板层上进行施工。在施工过程中,由于整个模板层为封闭状态,当需要二次植入钢筋时,需要在结构板上二次开孔植筋,结构板上二次开孔不仅耗费工时,同时增加了大量的人力、物力,特别是在高空作业时,开孔植筋还需要临边单独搭设操作架,给施工作业带来一定的危险性。

技术实现思路

1、为了解决上述技术问题,本实用新型的目的在于提供一种构造柱施工支撑模板,其在施工时可以直接将二次结构的构造柱纵向钢筋提前预埋到位,避免二次开孔植筋带来人力、物力的增加;同时节约了施工时间,提高了施工效率,也确保了施工安全。

2、为实现上述目的,本实用新型采取以下技术方案:

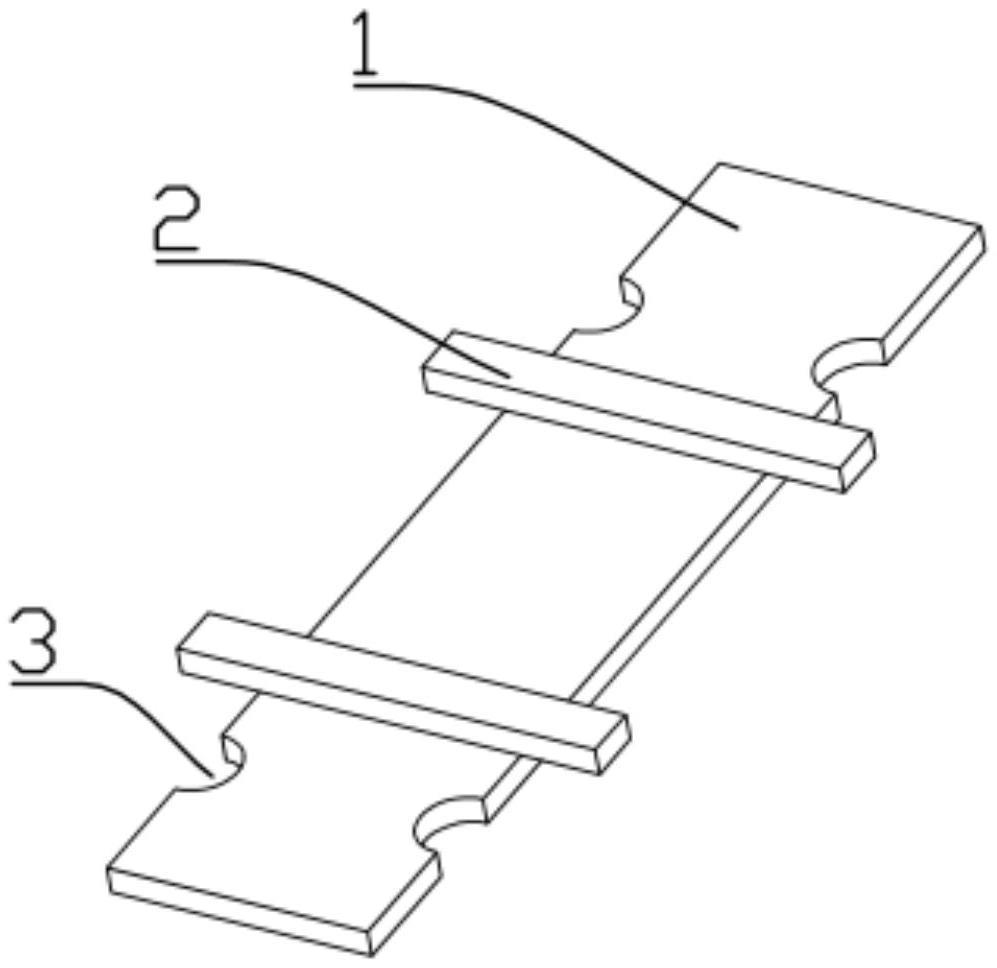

3、一种构造柱施工支撑模板,包括模板本体,其特征在于:所述的模板本体为板状结构,模板本体上开设有植筋孔,所述的植筋孔贯穿模板本体的上下板面,模板本体的底面上设置有支撑凸条,所述的支撑凸条伸出模板本体的边缘。

4、进一步,所述植筋孔设置在模板本体的边缘上。

5、进一步,所述植筋孔设置在模板本体的一侧边缘上。

6、进一步,所述支撑凸条伸出模板本体的一侧边缘。

7、进一步,所述支撑凸条伸出模板本体的相对的两侧边缘。

8、进一步,所述支撑凸条设置在模板本体的底面两端部。

9、进一步,所述所述位于模板本体单侧边缘的植筋孔和支撑凸条相互间隔设置,位于模板本体两侧边缘上的支撑凸条和植筋孔均呈对称设置。

10、进一步,所述模板本体的厚度与原模板的厚度相同。

11、进一步,所述支撑凸条焊接在所述的模板本体上。

12、进一步,所述支撑凸条与所述的模板本体螺纹螺栓连接固定。

13、本实用新型由于采取以上技术方案,其具有以下优点:

14、1、本实用新型提供的一种构造柱施工支撑模板,在原木模板或原铝模板上分别固定支撑凸条和开设植筋孔,在构造柱施工时,支撑模板相互间隔放置,原木模板或原铝模板直接放置该支撑模板的支撑凸条上与支撑模板一起形成模板层,支撑模板的模板本体外形尺寸与原木模板或原铝模板尺寸保持一致,确保了模板支撑的一致性,使得整个模板层保持平整。

15、2、本实用新型由于支撑模板上开设有植筋孔,不需要二次开孔植筋,因此在构造柱施工过程中,可直接从植筋孔内将二次结构的构造柱纵向钢筋提前从植筋孔插入并预埋到位,有效避免二次开孔植筋带来人力、物力的增加,同时节约施工时间,提高施工效率;并且在高处作业,尤其是临边洞口处,不需要二次单独搭设操作架,可保证施工安全。

技术特征:

1.一种构造柱施工支撑模板,包括模板本体(1),其特征在于:所述的模板本体(1)为板状结构,模板本体(1)上开设有植筋孔(3),所述的植筋孔(3)贯穿模板本体(1)的上下板面,模板本体(1)的底面上设置有支撑凸条(2),所述的支撑凸条(2)伸出模板本体(1)的边缘。

2.根据权利要求1所述的一种构造柱施工支撑模板,其特征在于:所述植筋孔(3)设置在模板本体(1)的边缘上。

3.根据权利要求1或2所述的一种构造柱施工支撑模板,其特征在于:所述植筋孔(3)设置在模板本体(1)的一侧边缘上。

4.根据权利要求3所述的一种构造柱施工支撑模板,其特征在于:所述支撑凸条(2)伸出模板本体(1)的一侧边缘。

5.根据权利要求3所述的一种构造柱施工支撑模板,其特征在于:所述支撑凸条(2)伸出模板本体(1)相对的两侧边缘。

6.根据权利要求5所述的一种构造柱施工支撑模板,其特征在于:所述支撑凸条(2)设置在模板本体(1)的底面两端部。

7.根据权利要求5所述的一种构造柱施工支撑模板,其特征在于:所述位于模板本体(1)单侧边缘的植筋孔(3)和支撑凸条(2)相互间隔设置,位于模板本体(1)两侧边缘上的支撑凸条(2)和植筋孔(3)均呈对称设置。

8.根据权利要求7所述的一种构造柱施工支撑模板,其特征在于:所述模板本体(1)的厚度与原模板的厚度相同。

9.根据权利要求8所述的一种构造柱施工支撑模板,其特征在于:所述支撑凸条(2)焊接在所述的模板本体(1)上。

10.根据权利要求8所述的一种构造柱施工支撑模板,其特征在于:所述支撑凸条(2)与所述的模板本体(1)螺纹螺栓连接固定。

技术总结

本技术涉及一种构造柱施工支撑模板。现有的构造柱施工过程中,由于整个模板层为封闭状态,当需要二次植入钢筋时,需要在结构板上二次开孔植筋,耗费工时,同时增加了大量的人力、物力。本技术提供的一种构造柱施工支撑模板,包括模板本体,其特征在于:所述的模板本体为板状结构,模板本体上开设有植筋孔,所述的植筋孔贯穿模板本体的上下板面,模板本体的底面上设置有支撑凸条,所述的支撑凸条伸出模板本体的边缘。本技术在施工时可以直接将二次结构的构造柱纵向钢筋提前预埋到位,避免二次开孔植筋带来人力、物力的增加;同时节约了施工时间,提高了施工效率,也确保了施工安全。

技术研发人员:陈小康,董剑,吕鹤,张辉,习奎,郝新元,李佳,赵旭涛,陈杰,郑毓玺,朱长波,山子凯,权冬冬

受保护的技术使用者:陕西建工集团股份有限公司

技术研发日:20220829

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!