混凝土搅拌站卸料斗的制作方法

1.本实用新型涉及搅拌站卸料技术领域,尤其涉及一种混凝土搅拌站卸料斗。

背景技术:

2.在混凝土搅拌站中,多个料仓分别通过螺旋送料机与混凝土搅拌机连接,向混凝土搅拌机内部输送骨料、水泥、水外添加剂,砂石料和粉煤灰外添加剂等。在搅拌完成后,通过混凝土搅拌机底部的卸料斗暂存混凝土成品,通过卸料斗底部的阀门控制混凝土的出料。

3.现有的混凝土搅拌站成塔状结构,卸料斗对混凝土搅拌车进行上料,由于混凝土搅拌车的型号多,混凝土搅拌车的上料斗高度不同,所以,卸料斗的排料管通常可以伸缩,通过设置于管道上的电动拉杆控制伸缩。虽然电动拉杆驱动的可伸缩的排料管能够实现不同型号混凝土搅拌车的上料,但是伸长端通过电动拉杆牵引,稳定性差,且长度较大时,易晃动,造成电动拉杆的损坏。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种混凝土搅拌站卸料斗,其解决了现有技术中存在的伸缩结构的卸料斗稳定性差的问题。

5.根据本实用新型的实施例,混凝土搅拌站卸料斗,包括与混凝土搅拌机出料端连接的下料管、垂直设置于下料管底端的筒状连接筒以及通过电机驱动同轴转动设置于连接筒内的弧形隔板,隔板与连接筒的内壁贴合,隔板上连接有与连接筒连通的出料管,连接筒上设置有供出料管转动的转动开口,出料管和连接筒之间设置有用于支撑不同角度的出料管的棘轮组件,棘轮组件的转动轴与连接筒同轴设置,连接筒上设置有用于分离棘轮组件中的棘轮和棘爪的电动推杆,出料管在转动开口内转动的过程中,转动开口始终被隔板密封。

6.优选的,所述棘轮组件包括连接于所述出料管上的所述棘轮和设置于所述连接筒上的安装架,所述棘轮成环状并与所述连接筒同轴,棘轮齿设置于所述棘轮的外壁,安装架的活动端与所述连接筒之间设置有导向杆,所述棘爪滑动设置于导向杆内,所述棘爪与安装架的活动端之间通过弹簧连接,所述电动推杆位于所述棘爪和连接筒之间。

7.优选的,所述棘轮为弧形的支撑环,支撑环的活动端上设置有抵接杆,抵接杆与所述连接筒的外壁贴合,所述棘爪为滑动设置于所述导向杆上的支撑板,支撑板与支撑环的相对侧壁上设置有斜面。

8.优选的,所述支撑板上的斜面与直角面的夹角大于所述支撑环上棘轮齿的斜面与直角面的夹角。

9.优选的,所述出料管位于所述转动开口的端部时,所述出料管的底端管口分别位于最高位置和最低位置。

10.相比于现有技术,本实用新型具有如下有益效果:

11.通过电机驱动隔板转动,隔板带动出料管转动,出料管转动,即实现出料管的底端管口的高度调节;同时出料管会带动棘轮组件中的棘轮转动,棘轮会推动棘爪移动并被棘爪卡合,实现对棘轮的支撑,提高出料管调节高度位置后的稳定性。

附图说明

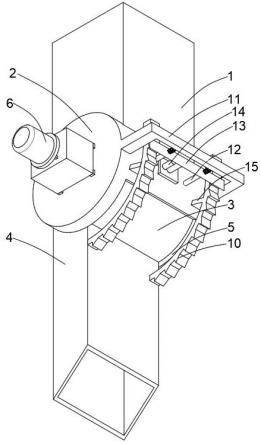

12.图1为本实用新型实施例的结构示意图。

13.图2为本实用新型实施例的主视图。

14.图3为图2中a-a面的剖视图。

15.上述附图中:1、下料管;2、连接筒;3、隔板;4、出料管;5、转动开口;6、控制电机;7、安装轴;8、连接环;9、连接杆;10、支撑环;11、安装架;12、导向杆;13、支撑板;14、电动推杆;15、抵接杆。

具体实施方式

16.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

17.如图1-3所示,为提高可调节高度的出料管4的稳定性。本实用新型提出混凝土搅拌站卸料斗,包括与混凝土搅拌机出料端连接的下料管1、垂直设置于下料管1底端的筒状连接筒2以及通过电机驱动同轴转动设置于连接筒2内的弧形隔板3,隔板3与连接筒2的内壁贴合,隔板3上连接有与连接筒2连通的出料管4,连接筒2上设置有供出料管4转动的转动开口5,出料管4和连接筒2之间设置有用于支撑不同角度的出料管4的棘轮组件,棘轮组件的转动轴与连接筒2同轴设置,连接筒2上设置有用于分离棘轮组件中的棘轮和棘爪的电动推杆14,出料管4在转动开口5内转动的过程中,转动开口5始终被隔板3密封。

18.在连接筒2内同轴转动设置安装轴7,安装轴7的两端设置连接环8,连接环8与隔板3之间通过连接杆9进行连接,连接杆9与连接筒2的端壁贴合,连接环8用于安装轴7安装用的轴承密封,在连接筒2的外端壁上安装有减速器和控制电机6,控制电机6与减速器传动连接,减速器的输出轴与安装轴7的一端同轴固定连接,通过控制电机6驱动安装轴7转动,安装轴7通过连接杆带动隔板3转动,进而实现出料管4的转动。

19.根据混凝土搅拌车进料斗的高度,通过控制电机6调整出料管4底端管口的高度,使得出料管4中排出的混凝土能够正好进入混凝土搅拌车内,避免混凝土溅落,造成浪费和污染现场的情况。

20.如图1-3所示,为实现棘轮组件对出料管4的稳定支撑。所述棘轮组件包括连接于所述出料管4上的所述棘轮和设置于所述连接筒2上的安装架11,所述棘轮成环状并与所述连接筒2同轴,棘轮齿设置于所述棘轮的外壁,安装架11的活动端与所述连接筒2之间设置有导向杆12,所述棘爪滑动设置于导向杆12内,所述棘爪与安装架11的活动端之间通过弹簧连接,所述电动推杆14位于所述棘爪和连接筒2之间。

21.在出料管4转动时,棘轮转动,棘轮在转动的过程中推动棘爪,棘爪通过弹簧复位,并插入棘轮齿的齿间,对棘轮进行限位,即实现对出料管4的支撑;在出料管4需要复位时,通过电动推杆14伸出,推动棘爪,使得棘轮和棘爪分离,出料管4失去限位,进而进行复位。

22.如图1和图3所示,为提高棘轮组件的稳定性。所述棘轮为弧形的支撑环10,支撑环10的活动端上设置有抵接杆15,抵接杆15与所述连接筒2的外壁贴合,所述棘爪为滑动设置

于所述导向杆12上的支撑板13,支撑板13与支撑环10的相对侧壁上设置有斜面。

23.由于支撑环10与连接筒2同轴设置,在支撑环10转动时,抵接杆15的活动端始终与连接筒2的外壁贴合,通过抵接杆15对支撑环10进行支撑,避免支撑环10出现变形,提高棘轮组件的稳定性。

24.如图1-3所示,为便于支撑环10推动支撑板13。所述支撑板13上的斜面与直角面的夹角大于所述支撑环10上棘轮齿的斜面与直角面的夹角。

25.对支撑板13上的斜面进行设置,使得支撑环10上的棘轮齿在推动支撑板13时,棘轮齿仅齿尖与支撑板13的斜面接触,减少收到的摩擦力,便于控制电机6驱动出料管4转动。

26.如图1和图3所示,为减少转动开口5的面积,保证连接筒2的强度。所述出料管4位于所述转动开口5的端部时,所述出料管4的底端管口分别位于最高位置和最低位置。

27.在出料管4位于连接筒2的底端时,出料管4处于竖直状态,出料管4的底端管口位于最低位置,随着控制电机6驱动出料管4转动,出料管4的底端的管口的位置不断升高。

技术特征:

1.混凝土搅拌站卸料斗,其特征在于:包括与混凝土搅拌机出料端连接的下料管(1)、垂直设置于下料管(1)底端的筒状连接筒(2)以及通过电机驱动同轴转动设置于连接筒(2)内的弧形隔板(3),隔板(3)与连接筒(2)的内壁贴合,隔板(3)上连接有与连接筒(2)连通的出料管(4),连接筒(2)上设置有供出料管(4)转动的转动开口(5),出料管(4)和连接筒(2)之间设置有用于支撑不同角度的出料管(4)的棘轮组件,棘轮组件的转动轴与连接筒(2)同轴设置,连接筒(2)上设置有用于分离棘轮组件中的棘轮和棘爪的电动推杆(14),出料管(4)在转动开口(5)内转动的过程中,转动开口(5)始终被隔板(3)密封。2.如权利要求1所述的混凝土搅拌站卸料斗,其特征在于:所述棘轮组件包括连接于所述出料管(4)上的所述棘轮和设置于所述连接筒(2)上的安装架(11),所述棘轮成环状并与所述连接筒(2)同轴,棘轮齿设置于所述棘轮的外壁,安装架(11)的活动端与所述连接筒(2)之间设置有导向杆(12),所述棘爪滑动设置于导向杆(12)内,所述棘爪与安装架(11)的活动端之间通过弹簧连接,所述电动推杆(14)位于所述棘爪和连接筒(2)之间。3.如权利要求2所述的混凝土搅拌站卸料斗,其特征在于:所述棘轮为弧形的支撑环(10),支撑环(10)的活动端上设置有抵接杆(15),抵接杆(15)与所述连接筒(2)的外壁贴合,所述棘爪为滑动设置于所述导向杆(12)上的支撑板(13),支撑板(13)与支撑环(10)的相对侧壁上设置有斜面。4.如权利要求3所述的混凝土搅拌站卸料斗,其特征在于:所述支撑板(13)上的斜面与直角面的夹角大于所述支撑环(10)上棘轮齿的斜面与直角面的夹角。5.如权利要求1所述的混凝土搅拌站卸料斗,其特征在于:所述出料管(4)位于所述转动开口(5)的端部时,所述出料管(4)的底端管口分别位于最高位置和最低位置。

技术总结

本实用新型提供了一种混凝土搅拌站卸料斗,包括与混凝土搅拌机出料端连接的下料管、垂直设置于下料管底端的筒状连接筒以及通过电机驱动同轴转动设置于连接筒内的弧形隔板,隔板与连接筒的内壁贴合,隔板上连接有与连接筒连通的出料管,连接筒上设置有供出料管转动的转动开口,出料管和连接筒之间设置有用于支撑不同角度的出料管的棘轮组件,棘轮组件的转动轴与连接筒同轴设置,连接筒上设置有用于分离棘轮组件中的棘轮和棘爪的电动推杆,出料管在转动开口内转动的过程中,转动开口始终被隔板密封。本实用新型产生了提高高度可调的卸料斗的稳定性的效果。斗的稳定性的效果。斗的稳定性的效果。

技术研发人员:万成宇

受保护的技术使用者:宜昌弘润新商品砼有限责任公司

技术研发日:2022.09.15

技术公布日:2023/1/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1