预制构件制作的立模布局结构的制作方法

本技术涉及预制构件制作领域,特别是一种预制构件制作的立模布局结构。

背景技术:

1、制作预制构件时,需要先将预制构件模具组装好后,向模具内浇筑混凝土,混凝土凝固或半凝固后,拆除模具,就得到了对应构造的预制构件成品。

2、目前,预制构件的制作方法,可以分为平模生产和立模生产两类。平模生产是将预制构件模具置于水平状态浇筑混凝土。立模生产则是将预制构件模具吊起至竖直状态,置入到模箱之间,在保持竖直状态下完成浇筑。

3、现有的立模制作平台,通常是在中间设置一个固定的工作平台,工作平台两侧分别设置多组间隔布置的模箱。预制构件模具可以加设在相邻模箱之间后固定,然后完成浇筑。由于工作平台两侧均设置有模箱,所以两侧可以同步工作,提升了生产效率。

4、但是,发明人经过研究发现,工作平台顶部附近通常会配备有一些相关配套的机械、电气设备,这些设备分别负责工作平台两侧的作业。比如,一些负责移动预制构件模具的行车、机械臂、起吊设备等,全部集中设置在工作平台上,又由于一部分负责工作平台的一侧,另一部分负责另一侧,同时工作时可能会因为工作空间有限,出现相互干扰的情况,这不仅严重干扰了生产节拍,影响了生产效率,更有可能带来安全隐患,尤其是在自动化程度很高的制作平台中,配套的机械和电气设备更多,在兼顾工作平台两侧的作业时,更容易产生相互干扰、打乱生产节拍的问题。

5、因鉴于此,特提出本实用新型。

技术实现思路

1、本实用新型的目的在于提供一种预制构件制作的立模布局结构,可以使得立模生产的生产节拍紧凑、有序的进行、提升立模制作效率同时还保证了安全性。

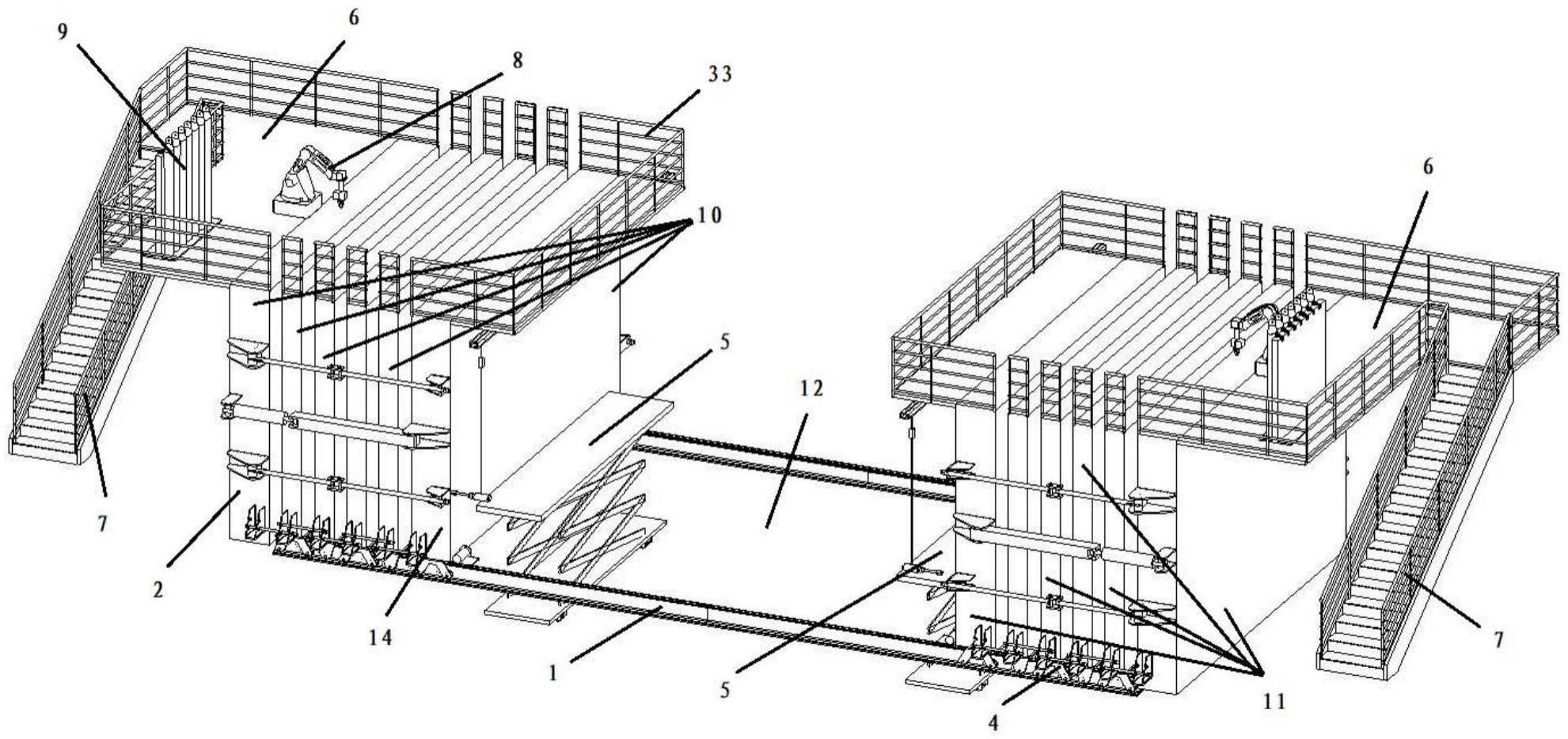

2、为解决上述问题,第一方面,本实用新型实施例提供了一种预制构件制作的立模布局结构,包括轨道;两个成组设置的模箱组或一个独立设置的模箱组;所述模箱组包括间隔布置的多个模箱,其中第一个模箱位于所述轨道的端部且相对于其余模箱的位置固定,其余模箱与所述轨道配合以沿着所述轨道运动;其中,两个成组设置的模箱组分别设置在所述轨道的两端,以使得两个成组设置的模箱组之间留有空间;从而使得开模时,两个成组设置的模箱组的模箱相向运动,合模时,两个成组设置的模箱组的模箱背向运动。

3、可选的,在第一个模箱远离其余模箱的一侧还连接工作平台,工作平台在合适的位置连接踏步梯。

4、可选的,在所述工作平台上设有用于辅助立模制作的自动化和/或半自动化设备。

5、可选的,所述工作平台上还设置预制构件模具芯模的存放架。

6、可选的,所述工作平台和/或所述模箱的边侧还设有保护围栏。

7、可选的,一个模箱组中的各个模箱之间通过紧固机构连接;所述紧固机构包括:

8、紧固丝杠;

9、设置在所述模箱上的固定基座;

10、所述紧固丝杠和所述固定基座通过螺母连接。

11、可选的,还包括动力扳手,用于紧固或拆卸用于固定紧固丝杠的螺母。

12、可选的,还包括设置在所述动力扳手上方的平衡器;所述动力扳手和所述平衡器连接以沿着所述模箱的高度方向上下运动。

13、可选的,所述平衡器上方还通过滑动组件连接沿着模箱长度方向布置的滑轨,以使得所述动力扳手可以从所述模箱的一侧移动到另一侧。

14、可选的,各个模箱之间通过紧固机构连接;所述紧固机构包括一组动力单元,所述动力单元的一端连接在第一个模箱的侧面,另一端连接在最后一个模箱的侧面,在所述动力单元可沿着所述模箱的行进方向提供动力,以形成将各个模箱之间紧固的施力状态;所述动力单元包括油缸、气缸或伺服电机。

15、可选的,还包括可移动的升降平台,以便所述可移动的升降平台可在各个模箱之间移动,进而移动到指定位置后执行升降动作。

16、可选的,所述升降平台两侧下方通过滑轮连接升降平台轨道,所述升降平台还依次通过动力机构和传动机构与所述升降平台轨道连接;所述动力机构包括减速电机;所述传动机构包括连接在所述升降平台轨道上的齿条以及与所述齿条啮合的齿轮;所述减速电机的输出端与所述齿轮连接。

17、可选的,所述模箱组依次通过动力机构和传动机构与所述轨道连接;所述动力机构包括减速电机;所述传动机构包括连接在所述轨道上的齿条以及与所述齿条啮合的齿轮;所述减速电机的输出端与所述齿轮连接。

18、第二方面,本实用新型实施例提供了一种预制构件立模制作的开合模方法,包括:

19、沿着轨道布置第一模箱组和第二模箱组,其中,第一模箱组靠近所述轨道的一端,第二模箱组靠近所述轨道的另一端,并使得第一模箱组和第二模箱组之间留有空间;所述第一模箱组和所述第二模箱组均包括间隔布置的多个模箱;

20、在所述多个模箱中,将第一个模箱置于轨道的端部并相对于其余模箱位置固定,以使得在所述轨道上,其余模箱位于所述第一个模箱的单侧;

21、开模时,使得第一模箱组和第二模箱组中除位于轨道端部的第一个模箱外,其余模箱靠近所述轨道的中部运动;

22、合模时,使得第一模箱组和第二模箱组中除位于轨道端部的第一个模箱外,其余模箱靠近第一个模箱运动;或者,

23、在多个间隔布置的模箱中,将第一个模箱置于轨道的端部相对于其余模箱位置固定,以使得在所述轨道上,其余模箱位于所述第一个模箱的单侧,从而在所述第一个模箱的单侧运动;

24、开模时,使其余模箱沿着轨道远离所述第一个模箱运动;

25、合模时,使其余模箱沿着轨道靠近所述第一个模箱运动。

26、与现有技术相比,本实用新型的具有如下有益效果:本实用新型将多个模箱中的第一个模箱固定在轨道的端部,其余的模箱均位于第一个模箱的单侧,相对于工作平台置于轨道中部,两侧分别设置多个模箱的方案而言,本实用新型中一组模箱上方的辅助设备在运行时,自轨道的端部至最后一个模箱所在位置的空间都能够在没有干扰的情况下利用,空间更加充裕,不容易受到干扰,可以保证生产节拍的有序进行,提升效率,特别是在两个模箱组成组设置时,分别位于轨道的两端,开模时两组模箱相向运动,合模时背向运动,中间留有空间保证了两侧模箱组开合模动作的独立性,使得立模制作使用的行车不会发生重叠,生产节拍不受影响,且由于两组模箱组相对远离,可以在各个模箱中均设置振动器的情况下,两组模箱组之间不会产生相互扰动,入模从固定一端,出模时从移动一端均具备护栏,保证工人安全。

技术特征:

1.一种预制构件制作的立模布局结构,其特征在于,包括

2.根据权利要求1所述的预制构件制作的立模布局结构,其特征在于,在第一个模箱远离其余模箱的一侧还连接工作平台,工作平台在合适的位置连接踏步梯。

3.根据权利要求2所述的预制构件制作的立模布局结构,其特征在于,在所述工作平台上设有用于辅助立模制作的自动化和/或半自动化设备。

4.根据权利要求2所述的预制构件制作的立模布局结构,其特征在于,所述工作平台上还设置预制构件模具芯模的存放架。

5.根据权利要求2所述的预制构件制作的立模布局结构,其特征在于,所述工作平台和/或所述模箱的边侧还设有保护围栏。

6.根据权利要求1所述的预制构件制作的立模布局结构,其特征在于,一个模箱组中的各个模箱之间通过紧固机构连接;所述紧固机构包括:

7.根据权利要求6所述的预制构件制作的立模布局结构,其特征在于,还包括动力扳手,用于紧固或拆卸用于固定紧固丝杠的螺母。

8.根据权利要求7所述的预制构件制作的立模布局结构,其特征在于,还包括设置在所述动力扳手上方的平衡器;所述动力扳手和所述平衡器连接以沿着所述模箱的高度方向上下运动。

9.根据权利要求8所述的预制构件制作的立模布局结构,其特征在于,所述平衡器上方还通过滑动组件连接沿着模箱长度方向布置的滑轨,以使得所述动力扳手可以从所述模箱的一侧移动到另一侧。

10.根据权利要求1所述的预制构件制作的立模布局结构,其特征在于,一个模箱组中的各个模箱之间通过紧固机构连接;所述紧固机构包括一组动力单元,所述动力单元的一端连接在第一个模箱的侧面,另一端连接在最后一个模箱的侧面,在所述动力单元可沿着所述模箱的行进方向提供动力,以形成将各个模箱之间紧固的施力状态;所述动力单元包括油缸、气缸或伺服电机。

11.根据权利要求1所述的预制构件制作的立模布局结构,其特征在于,还包括可移动的升降平台,以便所述可移动的升降平台可在各个模箱之间移动,进而移动到指定位置后执行升降动作。

12.根据权利要求11所述的预制构件制作的立模布局结构,其特征在于,所述升降平台两侧下方通过滑轮连接升降平台轨道,所述升降平台还依次通过动力机构和传动机构与所述升降平台轨道连接;所述动力机构包括减速电机;所述传动机构包括连接在所述升降平台轨道上的齿条以及与所述齿条啮合的齿轮;所述减速电机的输出端与所述齿轮连接。

13.根据权利要求1所述的预制构件制作的立模布局结构,其特征在于,所述模箱组依次通过动力机构和传动机构与所述轨道连接;所述动力机构包括减速电机;所述传动机构包括连接在所述轨道上的齿条以及与所述齿条啮合的齿轮;所述减速电机的输出端与所述齿轮连接。

14.根据权利要求1所述的预制构件制作的立模布局结构,其特征在于,所述模箱的顶部边缘具有向上的凸起。

技术总结

本技术公开了一种预制构件制作的立模布局结构,布局结构包括轨道;两个成组设置的模箱组或一个独立设置的模箱组;模箱组包括间隔布置的多个模箱,其中,两个成组设置的模箱组分别设置在所述轨道的两端,以使得两个成组设置的模箱组之间留有空间;从而使得开模时,两个成组设置的模箱组的模箱相向运动,合模时,两个成组设置的模箱组的模箱背向运动。可以使得立模生产的行车不会重叠,保证生产节拍不受影响,入模,出模操作安全,每个模箱单元里有振动器的情况下,浇筑混凝土时不扰动另一个单元,提升立模制作效率同时还保证了安全性。

技术研发人员:朱凤起

受保护的技术使用者:朱凤起

技术研发日:20221021

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!