一种预埋构件的制作方法

本技术涉及预埋构件,具体为一种预埋构件。

背景技术:

1、众所周知,随着城市建设的飞速发展,各种建筑拔地而起,建筑的施工也朝着现代化、高效化的方向发展,其中,混凝土预制件的制作是建筑高效化的一个标志,混凝土预制件多为钢构架浇筑混凝土的结构,目前,对于这些混凝土预制件,在与建筑本体进行拼装时需要吊装机构对其进行起吊,而混凝土预制构件上本身不易找到合适的起吊点,因此,预埋件的概念应运而生,人们在混凝土浇筑时将预埋件装入预制构件,其中的预埋件就包括起吊预埋件。

2、经检索,中国专利号为cn202021477409.x的实用新型专利公开了一种预制构件预埋件,包括箱体、预埋件本体和钢筋网片,钢筋网片穿插箱体侧壁并延伸至箱体外部,预埋件本体设置在箱体内部;预埋件本体包括上盖板,上盖板的上表面设有吊环,下表面设有一对连接杆,连接杆的底部设有尖头,连接杆上穿设有可沿连接杆上下位移的受力板,受力板位于钢筋网片的下方,尖头抵住受力板对其限位,其在使用时,事先预埋进混凝土预制构件内部,通过钢筋网片以及箱体外箱壁与混凝土连接成一体,待混凝土预制构件起吊时使用,使用时主要起作用的为预埋件本体,具体地说是其上面的吊环,吊机作用于起吊点吊环后将预埋件本体上拉,直至受力板作用于钢筋网片,此后本实用新型整体作为新的起吊点在吊机作用下将混凝土预制构件吊起,这个过程中钢筋网片会产生一定的形变,起吊完成后需要用锤子类钝器先将竖直的吊环尽量锤平,随后锤击上盖板,具体作用于上盖板的垫板处,连接杆底部的尖头会先穿透箱体的箱底,再扎入混凝土里,使得整个预埋件本体的高度逐渐下降,被完整收入到箱体内,最后,通过浇注口向箱体内剩余的空间浇筑少量混凝土直至混凝土没过上盖板与箱口持平,使本实用新型与预制构件融成一体实现完全的隐蔽,当需要对混凝土预制构件进行更换和移动位置时,由于竖直的吊环被锤平,不便于对该预埋构件再次进行使用,不便于在对混凝土预制构件进行吊运,降低了其使用的实用性。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种预埋构件,以解决上述背景技术中提出的问题。

3、(二)技术方案

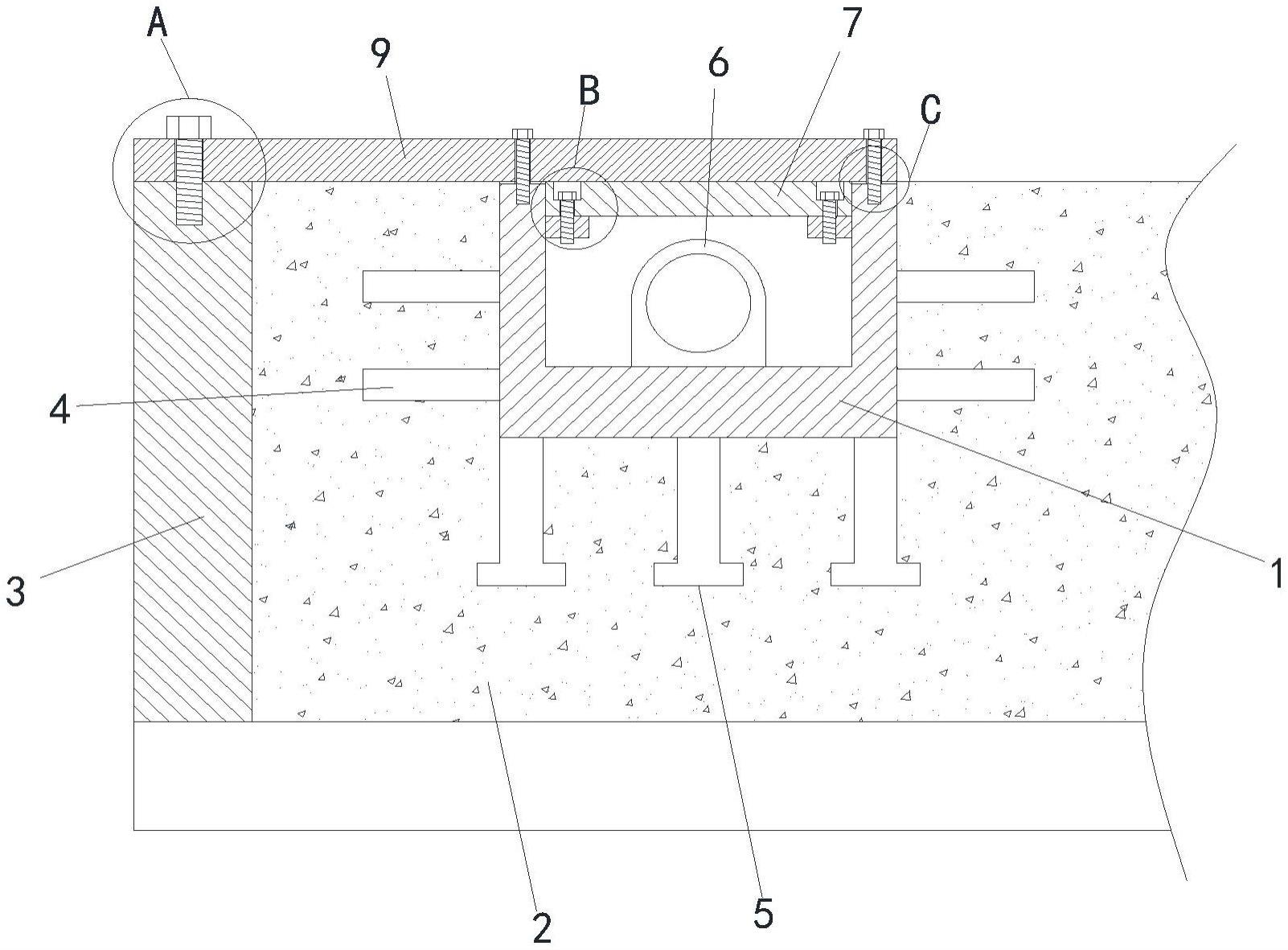

4、为实现上述目的,本实用新型提供如下技术方案:一种预埋构件,包括固定座和混凝土预制构件,所述混凝土预制构件的外部均铺设有模板,所述固定座浇筑在混凝土预制构件的内部,固定座的侧端固定连接有多个第一预埋柱,固定座的底端固定连接有多个第二预埋柱,固定座的顶端设置凹槽,凹槽内部底端固定连接有吊环,凹槽的内部上侧安装有密封组件,固定座的顶端固定连接有定位组件。

5、优选的,所述密封组件包括密封板,凹槽的内部左端上侧和内部右端上侧固定连接有连接板,所述密封板通过第一螺丝与两个连接板连接,密封板与凹槽密封接触,密封板的顶端面与固定座的顶端面齐平。

6、进一步的,所述定位组件包括定位板,所述定位板通过第二螺丝与固定座和模板的顶端固定连接。

7、再进一步的,所述密封板的顶端设置有沉头槽,第一螺丝的螺丝帽位于沉头槽的内部。

8、进一步的方案,所述沉头槽的内部卡紧有密封帽。

9、在前述方案的基础上,所述固定座的顶端固定连接有密封垫。

10、(三)有益效果

11、与现有技术相比,本实用新型提供了一种预埋构件,具备以下有益效果:

12、该预埋构件,通过吊环安装在固定座上的凹槽内,当对混凝土预制构件吊运完成后,避免吊环位于混凝土预制构件上侧,避免了将吊环锤平,避免了对吊环进行破坏,然后通过密封组件对吊环进行密封保护,当需要对混凝土预制构件进行更换或移动位置时,将密封组件拆卸下来,然后通过吊环继续对混凝土构件进行吊运,便于多次使用,提高了其使用的实用性。

技术特征:

1.一种预埋构件,包括固定座和混凝土预制构件,其特征在于:所述混凝土预制构件的外部均铺设有模板,所述固定座浇筑在混凝土预制构件的内部,固定座的侧端固定连接有多个第一预埋柱,固定座的底端固定连接有多个第二预埋柱,固定座的顶端设置凹槽,凹槽内部底端固定连接有吊环,凹槽的内部上侧安装有密封组件,固定座的顶端固定连接有定位组件。

2.根据权利要求1所述的一种预埋构件,其特征在于:所述密封组件包括密封板,凹槽的内部左端上侧和内部右端上侧固定连接有连接板,所述密封板通过第一螺丝与两个连接板连接,密封板与凹槽密封接触,密封板的顶端面与固定座的顶端面齐平。

3.根据权利要求2所述的一种预埋构件,其特征在于:所述定位组件包括定位板,所述定位板通过第二螺丝与固定座和模板的顶端固定连接。

4.根据权利要求3所述的一种预埋构件,其特征在于:所述密封板的顶端设置有沉头槽,第一螺丝的螺丝帽位于沉头槽的内部。

5.根据权利要求4所述的一种预埋构件,其特征在于:所述沉头槽的内部卡紧有密封帽。

6.根据权利要求5所述的一种预埋构件,其特征在于:所述固定座的顶端固定连接有密封垫。

技术总结

本技术涉及预埋构件技术领域,具体为一种预埋构件,包括固定座和混凝土预制构件,所述混凝土预制构件的外部均铺设有模板,所述固定座浇筑在混凝土预制构件的内部,固定座的侧端固定连接有多个第一预埋柱,固定座的底端固定连接有多个第二预埋柱,固定座的顶端设置凹槽,凹槽内部底端固定连接有吊环,凹槽的内部上侧安装有密封组件,固定座的顶端固定连接有定位组件,所述密封组件包括密封板,凹槽的内部左端上侧和内部右端上侧固定连接有连接板,所述密封板通过第一螺丝与两个连接板连接,密封板与凹槽密封接触;其避免了对吊环进行破坏,便于多次使用,提高了其使用的实用性。

技术研发人员:冯娟

受保护的技术使用者:新疆鑫屹泽建设工程有限公司

技术研发日:20221126

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!