一种膨胀珍珠岩生产用上料装置的制作方法

本技术涉及膨胀珍珠岩生产设备技术,尤其是一种膨胀珍珠岩生产用上料装置。

背景技术:

1、膨胀珍珠岩是一种防火保温材料,以膨胀珍珠岩颗粒为原材料与适量的无机环保粘结剂混合,内加双层金属网加固后,经过压制、烘干制作而成的板材具有非常好的防火保温效果。

2、在生产过程中,需要将膨胀珍珠岩原料投入上料斗内,经过上料斗输送至生产设备中,但是由于膨胀珍珠岩颗粒较脆,在投入过程中一次性下料过多,容易导致挤压破碎,严重影响后续生产品质,并且在投料时直接倾倒膨胀珍珠岩容易出现大量扬尘,污染环境,因此需要设计一种膨胀珍珠岩生产用上料装置,满足上述问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一,本实用新型的目的在于提供一种膨胀珍珠岩生产用上料装置,用于解决膨胀珍珠岩在上料时遇到挤压破碎以及扬尘的问题。

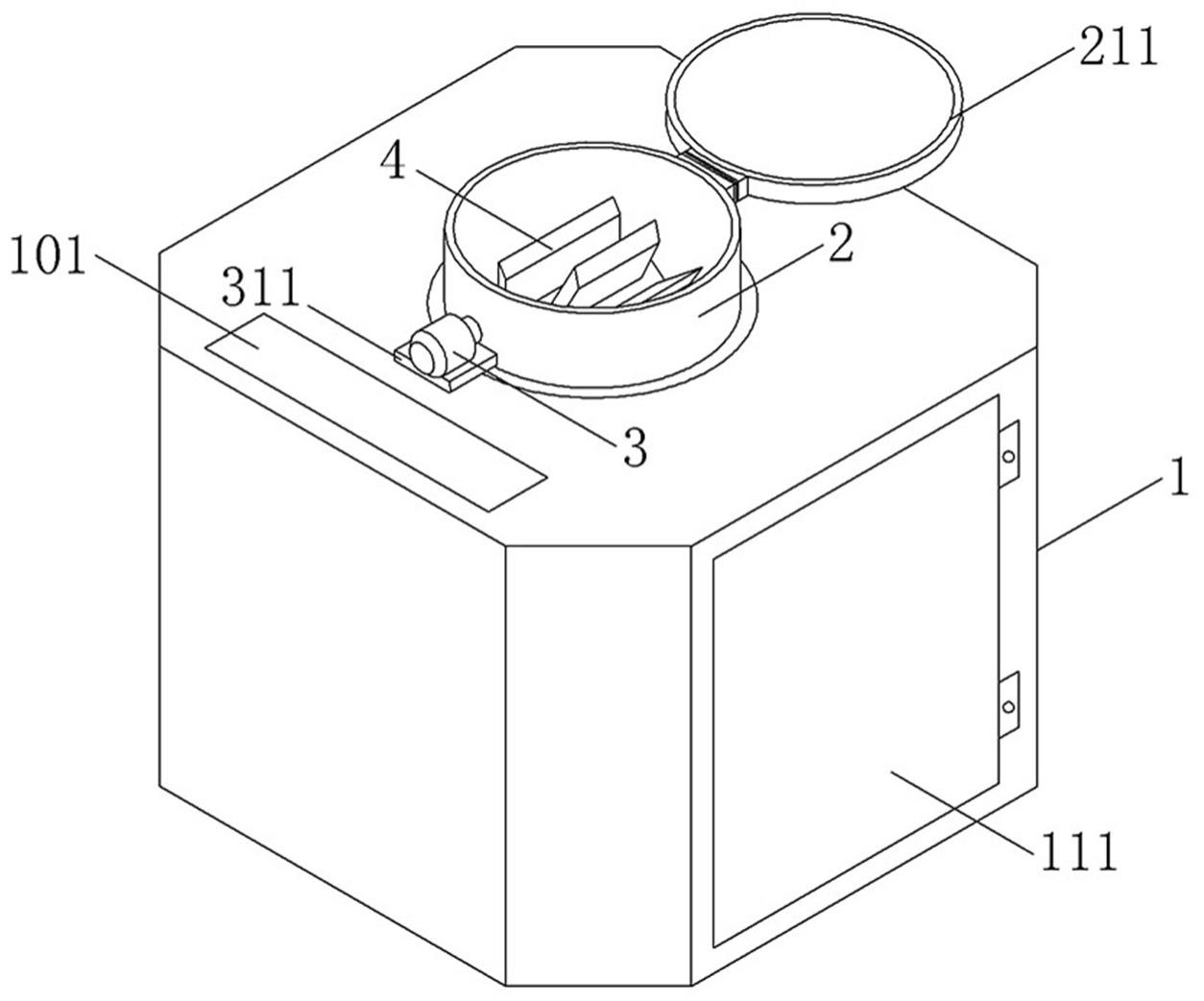

2、为了解决上述问题,本实用新型提供一种膨胀珍珠岩生产用上料装置,包括上料斗,所述上料斗的顶端开设有进料口,所述进料口的侧面铰接有盖板,所述进料口的侧面安装有伺服电机,所述伺服电机通过联轴器连接有转杆,所述转杆上固定连接有导叶片,所述上料斗的内底壁固定连接有支撑杆,所述支撑杆上固定连接有导料板,所述导料板上开设有滑槽,所述上料斗的内顶壁设置有卡壳,所述卡壳内设置有吸尘棉,所述上料斗的内底壁开设有出料口。

3、本实用新型提供的膨胀珍珠岩生产用上料装置,还具有以下技术特征:

4、进一步地,所述上料斗的侧面铰接有侧门,所述侧门内壁的边缘处设置有密封胶条。

5、进一步地,所述进料口的内部设置有限位板,所述限位板位于导叶片的两端。

6、进一步地,所述支撑杆的数量为两个,两个所述支撑杆关于上料斗的中心线呈对称设置。

7、进一步地,所述导料板的数量为三个以上,三个以上所述导料板之间的间距相等。

8、进一步地,所述伺服电机通过安装支架固定在进料口的一侧。

9、进一步地,所述吸尘棉为可拆卸设置。

10、进一步地,所述上料斗的正面设置有观察口。

11、本实用新型具有如下有益效果:在上料斗的进料口内加装导叶片,通过伺服电机驱动导叶片转动,将膨胀珍珠岩原料输送至上料斗内,避免一次性下料过量,导致原料相互挤压破碎,影响膨胀珍珠岩的生产品质;进入上料斗内的膨胀珍珠岩原料通过导料板上的滑槽依次滑落至出料口,避免直接倾倒膨胀珍珠岩扬起粉尘,导致周围环境污染;上料斗的内部加装有吸尘棉,用于吸附上料中产生的粉尘。

技术特征:

1.一种膨胀珍珠岩生产用上料装置,包括上料斗(1),其特征在于,所述上料斗(1)的顶端开设有进料口(2),所述进料口(2)的侧面铰接有盖板(211),所述进料口(2)的侧面安装有伺服电机(3),所述伺服电机(3)通过联轴器连接有转杆(4),所述转杆(4)上固定连接有导叶片(411),所述上料斗(1)的内底壁固定连接有支撑杆(5),所述支撑杆(5)上固定连接有导料板(6),所述导料板(6)上开设有滑槽(7),所述上料斗(1)的内顶壁设置有卡壳(8),所述卡壳(8)内设置有吸尘棉(801),所述上料斗(1)的内底壁开设有出料口(9)。

2.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述上料斗(1)的侧面铰接有侧门(111),所述侧门(111)内壁的边缘处设置有密封胶条。

3.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述进料口(2)的内部设置有限位板(201),所述限位板(201)位于导叶片(411)的两端。

4.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述支撑杆(5)的数量为两个,两个所述支撑杆(5)关于上料斗(1)的中心线呈对称设置。

5.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述导料板(6)的数量为三个以上,三个以上所述导料板(6)之间的间距相等。

6.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述伺服电机(3)通过安装支架(311)固定在进料口(2)的一侧。

7.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述吸尘棉(801)为可拆卸设置。

8.根据权利要求1所述的膨胀珍珠岩生产用上料装置,其特征在于,所述上料斗(1)的正面设置有观察口(101)。

技术总结

本技术涉及一种膨胀珍珠岩生产用上料装置,包括上料斗,所述上料斗的顶端开设有进料口,所述进料口的侧面铰接有盖板,所述进料口的侧面安装有伺服电机,所述伺服电机通过联轴器连接有转杆,所述转杆上固定连接有导叶片,所述上料斗的内底壁固定连接有支撑杆,所述支撑杆上固定连接有导料板,所述导料板上开设有滑槽,所述上料斗的内顶壁设置有卡壳,所述卡壳内设置有吸尘棉,所述上料斗的内底壁开设有出料口。

技术研发人员:高源,陈培秋,穆松,徐凌云

受保护的技术使用者:艾斯比(河南)工业矿产有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!