一种大型预制构件组合模台的制作方法

本技术涉及模台,具体为一种大型预制构件组合模台。

背景技术:

1、装配式建筑中,叠合楼板应用越来越广泛,预制构件是指按照设计规格在工厂或现场预先制成的钢、木或混凝土构件,在大型预制构件的生产过程中国需要用到一种大型预制构件组合模台。

2、授权公告号为cn217434599u的中国专利公开了一种用于预制构件生产模台组合模具,本实用新型装置将侧模分为固定侧模和活动侧模两部分,其中,固定侧模是指生产一批相同构件时,该侧模一直保持同模台有效固定,固定侧模的外表面垂直模台或斜向上,预制构件成型后,固定模台不用拆除,预制构件可以方便起吊;且固定侧模有效保持侧模位置,保证生产的预制构件成型一致,减少侧模的组装工作,提高生产效率;而活动侧模是指混凝土浇筑前,紧依附于固定侧模上,每次混凝土浇筑完成后,待混凝土凝固成型后拆除该活动侧模,活动侧模的外表面斜向下,且同侧模之间便于组装和拆除。

3、上述中的预制构件生产模台组合模具虽便于同侧模之间的组装和拆除,但是在加工过程中,脱模后需要对模板进行升降搬运,较为费力,同时也影响了预制件生产的效率,为此,我们提出一种大型预制构件组合模台。

技术实现思路

1、本实用新型的目的在于提供一种大型预制构件组合模台,以解决上述背景技术中提出由于在加工过程中,脱模后需要对模板进行升降搬运,较为费力,同时也影响了预制件生产的效率的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种大型预制构件组合模台,包括:

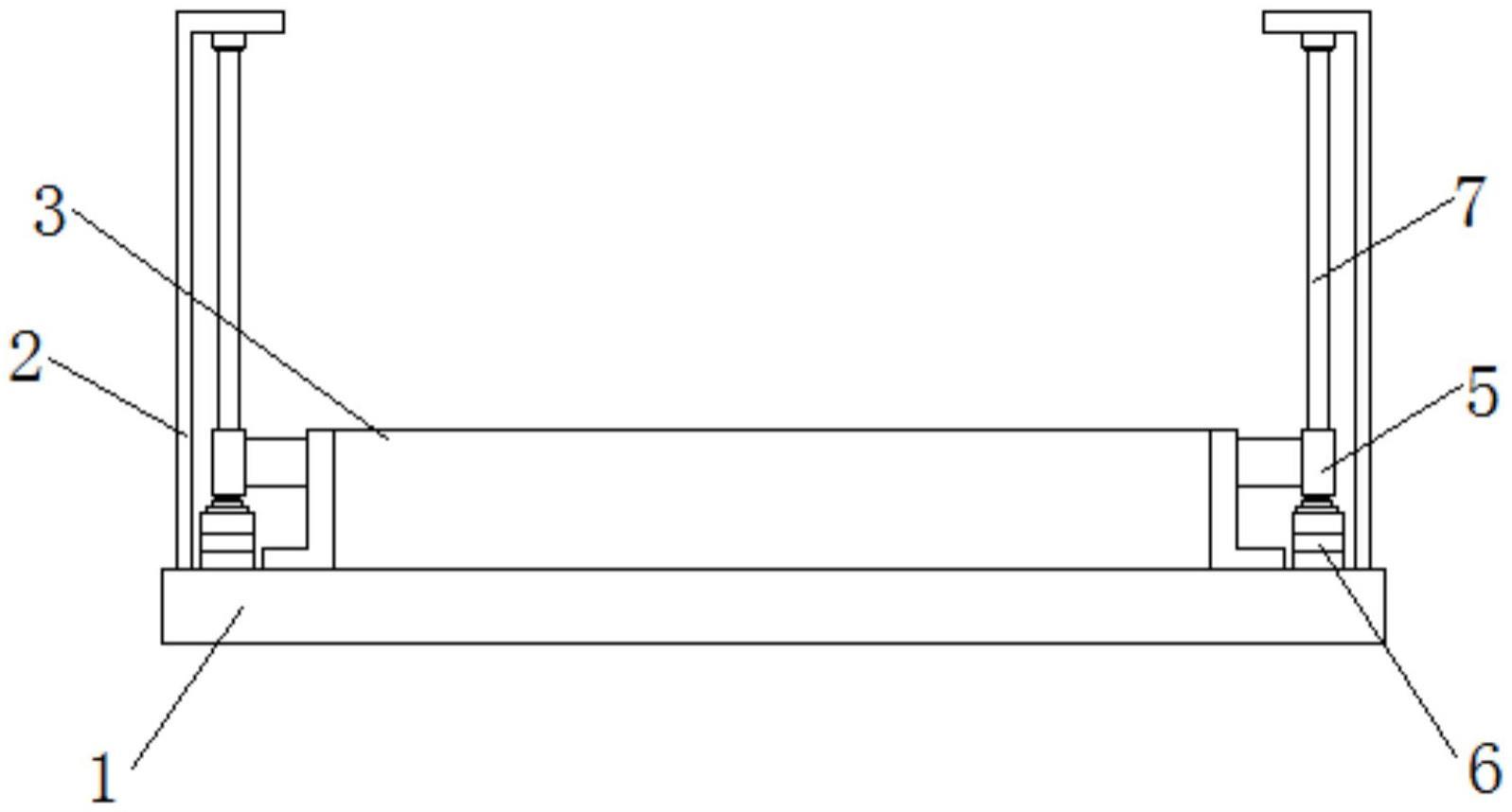

3、预制台,所述预制台上方的两侧均安装有支撑架,且支撑架的内侧安装有第一驱动电机,所述第一驱动电机的上方连接有丝杆,且丝杆的外侧套设有螺母升降座,所述螺母升降座的内侧连接有模具框,且模具框的下方连接有橡胶底板;

4、出料通道,其开设在所述支撑架内的下方,所述预制台上端的一侧安装有推送块,且推送块的下方连接有传送齿条,所述传送齿条下方的一侧安装有齿轮,且齿轮的一端连接有第二驱动电机。

5、优选的,所述模具框还设有:

6、支撑块,其安置在所述模具框内的两侧,所述支撑块的内部安装有支撑钢筋;

7、竖向隔板,其安置在所述模具框内的中部,所述模具框的内部安置有横向隔板。

8、优选的,所述支撑钢筋之间等距分布,所述竖向隔板沿模具框的竖直中心线相重合,且横向隔板沿模具框的内部等距分布。

9、优选的,所述模具框与橡胶底板固定连接,且模具框与预制台相互垂直。

10、优选的,所述第一驱动电机与丝杆之间构成转动结构,且丝杆贯穿于螺母升降座的内部,并且螺母升降座与模具框固定连接。

11、优选的,所述第二驱动电机与齿轮之间构成转动结构,且齿轮与传送齿条啮合连接。

12、优选的,所述传送齿条与推送块固定连接,且推送块与预制台相互垂直。

13、与现有技术相比,本实用新型提供了一种大型预制构件组合模台,具备以下有益效果:

14、本实用新型通过第一驱动电机能带动丝杆进行转动,转动的丝杆能够对螺母升降座以及模具框进行竖直方向的移动,从而能对模具框进行自动升降,便于脱模,第二驱动电机能够带动齿轮进行转动,转动的齿轮能对传送齿条以及推送块进行水平方向的移动,从而能通过推送块将预制台上的预制件向一侧推送,便于预制件的下料,避免了在加工过程中,脱模后需要对模板进行升降搬运,较为费力,同时也影响了预制件生产的效率的问题。

技术特征:

1.一种大型预制构件组合模台,其特征在于,包括:

2.根据权利要求1所述的一种大型预制构件组合模台,其特征在于,所述模具框(3)还设有:

3.根据权利要求2所述的一种大型预制构件组合模台,其特征在于,所述支撑钢筋(9)之间等距分布,所述竖向隔板(10)沿模具框(3)的竖直中心线相重合,且横向隔板(11)沿模具框(3)的内部等距分布。

4.根据权利要求1所述的一种大型预制构件组合模台,其特征在于,所述模具框(3)与橡胶底板(4)固定连接,且模具框(3)与预制台(1)相互垂直。

5.根据权利要求1所述的一种大型预制构件组合模台,其特征在于,所述第一驱动电机(6)与丝杆(7)之间构成转动结构,且丝杆(7)贯穿于螺母升降座(5)的内部,并且螺母升降座(5)与模具框(3)固定连接。

6.根据权利要求1所述的一种大型预制构件组合模台,其特征在于,所述第二驱动电机(16)与齿轮(15)之间构成转动结构,且齿轮(15)与传送齿条(14)啮合连接。

7.根据权利要求1所述的一种大型预制构件组合模台,其特征在于,所述传送齿条(14)与推送块(13)固定连接,且推送块(13)与预制台(1)相互垂直。

技术总结

本技术公开了一种大型预制构件组合模台,包括预制台,所述预制台上方的两侧均安装有支撑架,且支撑架的内侧安装有第一驱动电机,所述第一驱动电机的上方连接有丝杆,且丝杆的外侧套设有螺母升降座,所述螺母升降座的内侧连接有模具框,且模具框的下方连接有橡胶底板。该大型预制构件组合模台,与现有的装置相比,通过第一驱动电机能带动丝杆进行转动,转动的丝杆能够对螺母升降座以及模具框进行竖直方向的移动,从而能对模具框进行自动升降,便于脱模,第二驱动电机能够带动齿轮进行转动,转动的齿轮能对传送齿条以及推送块进行水平方向的移动,从而能通过推送块将预制台上的预制件向一侧推送,便于预制件的下料。

技术研发人员:田东,田海涛,梁衍磊

受保护的技术使用者:临沂兴晟钢结构工程有限公司

技术研发日:20221228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!