一种360°全方位测边装置的制作方法

本技术涉及石材加工领域,尤其涉及一种360°全方位测边装置。

背景技术:

1、在石材加工流程中,石材需要先用锯切机或水刀进行切割,切割完之后,进行粘接,粘接完之后,用加工中心进行挖孔、打磨、抛光。这里涉及三道工序,需要用到两至三台加工设备。从一台设备搬运到另一台设备,因此需要进行重新定位。

2、桥切机上切割板材时需对待加工板材进行绘图或尺寸设置。现有技术为人工绘制cad图后导入到cnc软件中进行加工,就会出现板材实际放置于绘图位置不同造成切割误差,或需多次激光定点画图的情况,且费时费人工。

3、目前常用的定位方式:

4、一是人工测量定位,该方式耗时耗力,且容易因人工测量失误造成定位失误,损坏工件甚至设备。

5、二是通过工业相机或激光进行定位,该方式对环境的光线要求较高,太高的光线或太暗的光线会造成较大的定位误差,而且对某些颜色的石材,比如纯白色表面已抛光过的石材,或纯黑色表面已抛光过的石材,工业相机或激光经常性地无法识别。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种360°全方位测边装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:一种360°全方位测边装置,包括机头,第一气缸,检测机构,第一支架和第二支架,所述机头的外壁上连接有第一支架和第二支架,所述第一支架和第二支架之间安装有第一气缸,所述第一气缸的底部安装有检测机构。

3、作为上述技术方案的进一步描述:

4、所述第一支架固定安装在机头的外壁上,所述第一支架固定安装在机头的外壁上,所述第一支架和第二支架的尺寸一样。

5、作为上述技术方案的进一步描述:

6、所述第一气缸的顶部与第一支架固定连接,所述第一气缸的底部与第二支架固定连接,所述第一支架的位置在第二支架的上方。

7、作为上述技术方案的进一步描述:

8、所述检测机构固定安装在第一气缸的顶部,所述检测机构的尺寸小于第一气缸的尺寸。

9、本实用新型具有如下有益效果:

10、本实用新型中,一种360°全方位测边系统,用于精准定位。将工件从第一台下料设备,搬运至第二台加工设备之后,因加工用的图纸已经有了,因此只需要定位即可开始加工。

11、该专利利用探针对石材的边缘进行碰触,得到碰触信号,在数控系统中对该位置进行标记后,移动到下一个位置,同样一一进行标记。之后,按照得到的标记,会在系统中生成工件精准的定位,之后,系统根据得出的工件位置,自动调整cad图纸的加工位置,以符合实际工件的位置,再进行加工。

12、利用该技术,工件将无须准确摆放到位,也无须摆正,即使是斜放,也可通过该专利标记位置后,通过调整加工图纸来进行加工。

技术特征:

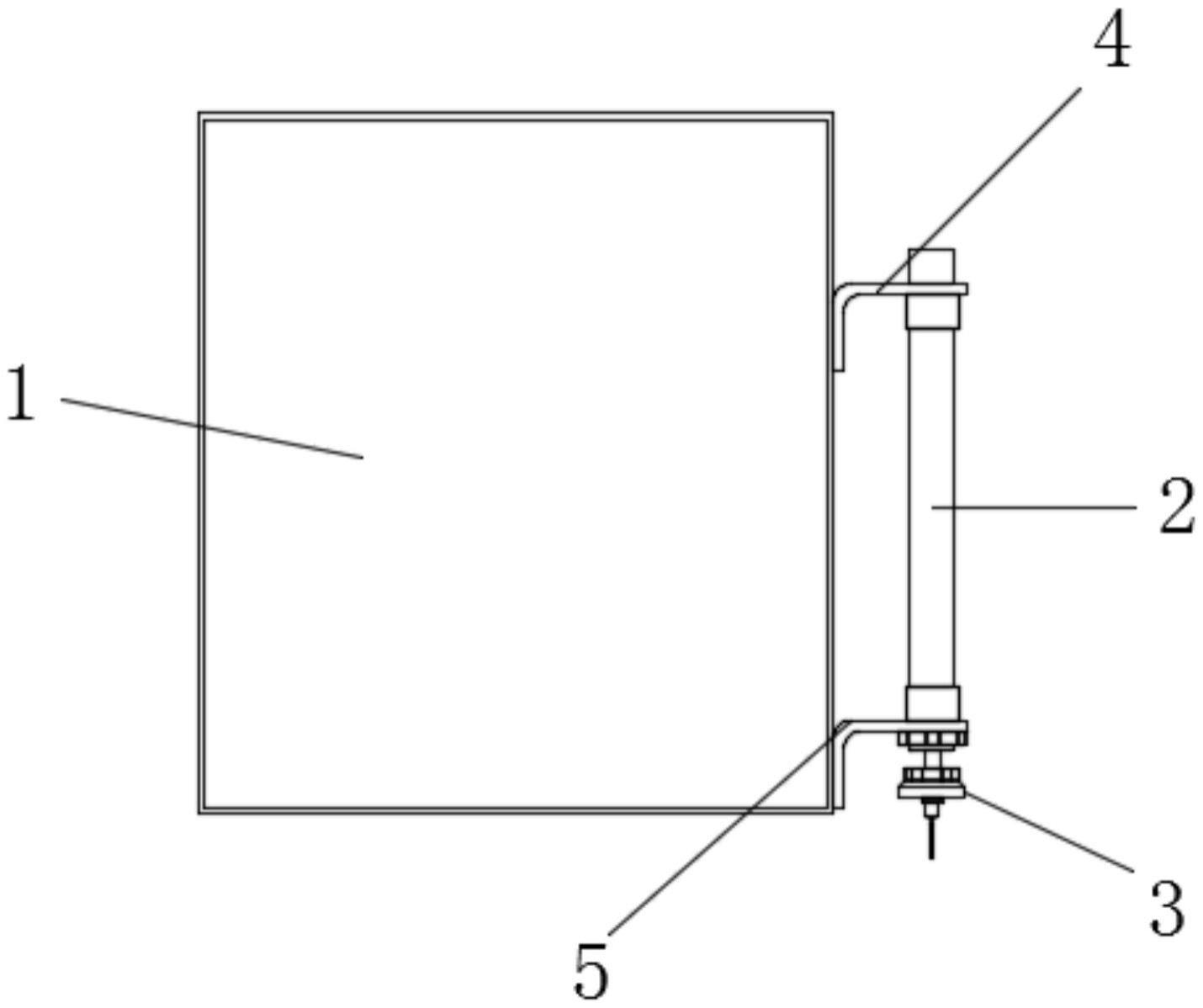

1.一种360°全方位测边装置,包括机头(1),第一气缸(2),检测机构(3),第一支架(4)和第二支架(5),其特征在于:所述机头(1)的外壁上连接有第一支架(4)和第二支架(5),所述第一支架(4)和第二支架(5)之间安装有第一气缸(2),所述第一气缸(2)的底部安装有检测机构(3)。

2.根据权利要求1所述的一种360°全方位测边装置,其特征在于:所述第一支架(4)固定安装在机头(1)的外壁上,所述第一支架(4)固定安装在机头(1)的外壁上,所述第一支架(4)和第二支架(5)的尺寸一样。

3.根据权利要求1所述的一种360°全方位测边装置,其特征在于:所述第一气缸(2)的顶部与第一支架(4)固定连接,所述第一气缸(2)的底部与第二支架(5)固定连接,所述第一支架(4)的位置在第二支架(5)的上方。

4.根据权利要求1所述的一种360°全方位测边装置,其特征在于:所述检测机构(3)固定安装在第一气缸(2)的顶部,所述检测机构(3)的尺寸小于第一气缸(2)的尺寸。

技术总结

本技术公开了一种360°全方位测边装置,包括机头,第一气缸,检测机构,第一支架和第二支架,所述机头的外壁上连接有第一支架和第二支架,所述第一支架和第二支架之间安装有第一气缸,所述第一气缸的底部安装有检测机构,此只需要定位即可开始加工。该专利利用探针对石材的边缘进行碰触,得到碰触信号,在数控系统中对该位置进行标记后,移动到下一个位置,同样一一进行标记。之后,按照得到的标记,会在系统中生成工件精准的定位,之后,系统根据得出的工件位置,自动调整CAD图纸的加工位置,以符合实际工件的位置,再进行加工,从而有效的解决了现有装置出现的问题和不足。

技术研发人员:罗密欧·托尼奥罗

受保护的技术使用者:亚意达(南京)石材机械有限公司

技术研发日:20221229

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!