一种预应力和部分预应力电杆生产工艺的制作方法

本发明属于电杆,具体为一种预应力和部分预应力电杆生产工艺。

背景技术:

1、电杆作为电力输送的主要载体,在国内被广泛应用。现有预应力和部分预应力电杆生产工艺多为将制作好的钢筋笼放入模具——喂料混凝土——合模——张拉——离心——养护,因其生产工艺简单,被广泛应用。但该生产工艺主要存在以下缺陷:

2、1)喂料过程较为开放,在喂料过程中混凝土容易洒落在喂料区域,混凝土干了之后形成粉尘,不利于工人的健康保护;

3、2)喂料过程钢筋骨架上方的主钢筋常被混凝土中的石子向轴心挤压,导致保护层超标的质量缺陷;

4、3)由于钢筋骨架在混凝土装模完成后,再合模并张拉主钢筋(这种是先喂料,再合模张拉的方法),主钢筋在张拉过程中,由于受到混凝土粘性及自重的约束,会造成预应力损失,使实际张拉力达不到设计要求;

5、4)由于装料方式为开模装料,混凝土常掉落在钢模企口上,若未及时清理干净便合模,会对钢模造成挤压伤害,长期使用对钢模造成不可逆的损伤;且由于混凝土掉落在钢模企口上,合模时由于混凝土的阻碍,上下模具之间存在间隙,使得电杆在离心环节造成电杆漏浆的质量缺陷;

6、5)现用的预应力电杆和部分预应力电杆生产工艺需在钢筋骨架每隔1000mm设置一个架立圈,同时由于架立圈使用绑扎工艺,在入模环节需人工将架立圈调正,使其与钢筋骨架的中轴线垂直,此环节影响钢筋笼入模调整的时间,降低工作效率,且增加员工劳动强度。

7、基于此,急需研究开发一种新型的预应力和部分预应力电杆生产工艺,以克服上述缺陷。

技术实现思路

1、本发明提供一种预应力和部分预应力电杆生产工艺,通过模具闭合生产,且钢筋笼张拉在前,既改善了工作环境和模具使用的耐久性,又提高了电杆品质,可以保证电杆保护层厚度的均匀性。

2、本发明中采用如下技术方案:一种预应力和部分预应力电杆生产工艺,其包括以下步骤:

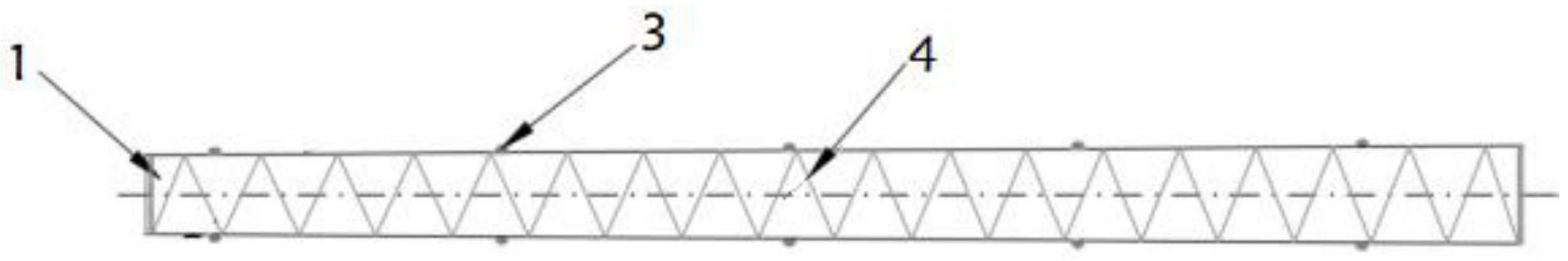

3、1)将钢筋骨架中的主钢筋按设计位置均匀分布并绷紧,而后按预设间隔放入定位模;

4、2)将螺旋筋按预设间距自动绕制在钢筋骨架的主钢筋上,形成钢筋笼;

5、3)将钢筋骨架中主钢筋与螺旋筋二者间通过扎丝绑扎牢固,绑扎完成后拆除定位模;

6、4)在钢筋骨架的主钢筋上绑扎固定砂浆垫块;

7、5)钢筋笼装入电杆下模具内,并将电杆上模具与电杆下模具合模收紧,构成电杆模具;

8、6)按预设拉力张拉钢筋笼;

9、7)将混合好的混凝土倒入至电杆模具内;

10、8)将装入混凝土的钢筋笼进行离心成型与养护处理,获得养护好的混凝土电杆;

11、9)将养护好的混凝土电杆进行脱模处理。

12、进一步的,在步骤5)中,将钢筋笼装入电杆下模具后,调整钢筋笼,以使所述钢筋笼中主钢筋平直设置。

13、进一步的,在完成步骤6)后,将所述电杆模具按预设角度倾斜20°~45°。

14、进一步的,在步骤7)中,将混合好的混凝土从电杆模具的大口端流入,使其沿钢筋笼自然流到电杆模具的小口端,而后放平电杆模具,以使混凝土在电杆模具内自然流平。

15、进一步的,在步骤1)中,相邻所述定位模间的间距为800mm~1200mm。

16、进一步的,所述定位模呈环形、由钢板制作而成,并在所述定位模圆周方向的外边缘处开设有若干与钢筋笼中主钢筋位置相对应的主钢筋定位孔。

17、进一步的,在步骤8)中,离心成型处理时,离心转速为320~500r/min。

18、与现有技术相比,本发明的有益效果为:

19、本发明中的该预应力和部分预应力电杆生产工艺,先将钢筋骨架中的主钢筋按设计位置均匀分布并绷紧,利于后期的螺旋筋的绕制,使得螺旋筋绕制力度适中,且利用定位模的支撑作用,避免钢筋骨架在绕制的过程中收缩,从而可以更好的保证电杆保护层质量。同时,本发明预应力和部分预应力电杆生产工艺,通过定位模的配合使用,保证钢筋骨架成型及绕制螺旋筋时主钢筋的位置不发生偏移,取消了架立圈的使用,既降低了材料成本和工人的劳动强度,又实现了生产效率的提高。此外,由于生产电杆的电杆模具可能存在一定的尺寸偏差,而取消了架立圈的刚性支撑作用,使钢筋笼更加柔软,以便使钢筋笼更加适应电杆模具的尺寸偏差,进而能有效保证电杆保护层的均匀性。

20、且将现有技术中先喂料,再合模张拉的后张操作方式替换为:先将钢筋笼装入电杆下模具——合模——张拉——装入混凝土——离心——养护的先张操作方式。采用先张拉后喂料的工艺生产,先对钢筋笼进行张拉,使钢筋先绷紧再喂料,解决主钢筋位置偏移问题,避免在喂料后张拉受混凝土粘性的影响造成预应力损失,且由于电杆上模具与电杆下模具合模后再喂料,避免了由于混凝土掉落在模具企口导致模具不能合紧而漏浆的质量问题。可见,通过模具闭合生产,且钢筋笼张拉在前,既改善了工作环境和模具使用的耐久性,又提高了电杆品质,可以保证电杆保护层厚度的均匀性。

技术特征:

1.一种预应力和部分预应力电杆生产工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的预应力和部分预应力电杆生产工艺,其特征在于:

3.根据权利要求1所述的预应力和部分预应力电杆生产工艺,其特征在于:

4.根据权利要求1所述的预应力和部分预应力电杆生产工艺,其特征在于:

5.根据权利要求1所述的预应力和部分预应力电杆生产工艺,其特征在于:

6.根据权利要求5所述的预应力和部分预应力电杆生产工艺,其特征在于:

7.根据权利要求1所述的预应力和部分预应力电杆生产工艺,其特征在于:

技术总结

本发明属于电杆技术领域,具体为一种预应力和部分预应力电杆生产工艺。其包括以下步骤:1)将钢筋骨架中的主钢筋按设计位置均匀分布并绷紧,而后按预设间隔放入定位模;2)将螺旋筋按预设间距自动绕制在钢筋骨架的主钢筋上,形成钢筋笼;3)将钢筋骨架中主钢筋与螺旋筋二者间通过扎丝绑扎牢固,绑扎完成后拆除定位模;4)在钢筋骨架的主钢筋上绑扎固定砂浆垫块;5)钢筋笼装入电杆下模具内,并将电杆上模具与电杆下模具合模收紧,构成电杆模具;6)按预设拉力张拉钢筋笼;7)将混合好的混凝土倒入至电杆模具内;8)将装入混凝土的钢筋笼进行离心成型与养护处理,获得养护好的混凝土电杆;9)将养护好的混凝土电杆进行脱模处理。

技术研发人员:童勇,耿晓梅,唐小平,耿明,颜建荣,符祖鑫,蔡佳,包昌云,叶鹏,尹武晓,陈伍宾

受保护的技术使用者:广西北海精一电力器材有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!