超高层管井立管模块化施工方法与流程

本发明涉及建筑施工,尤其涉及一种超高层管井立管模块化施工方法。

背景技术:

1、随着国内建筑业的快速发展,工厂化预制加工及装配化、模块化施工发展的趋势越来越明显。国内超高层竖井立管常规采用逐层单根安装的方法,必须在狭小的管道井里进行大量的吊装及焊接作业,施工难度大,施工工效较低。且超高层建筑一般位于城市核心地段,加工场地有限,而常规的立管安装需提供足够的场地,配备相应的人员、机械设备等,部品部件的加工精度欠佳;对现场施工条件、天气条件等要求较高,工期不能得到有效管控;现场大量焊接加工作业对水土、环境等污染较重,难以实现绿色施工。

技术实现思路

1、为至少部分解决上述现有技术中存在的问题,本发明提供了一种超高层管井立管模块化施工方法,实现了流水化作业,不受现场条件制约,保证了施工质量。

2、为实现上述目的,本发明提供如下技术方案:

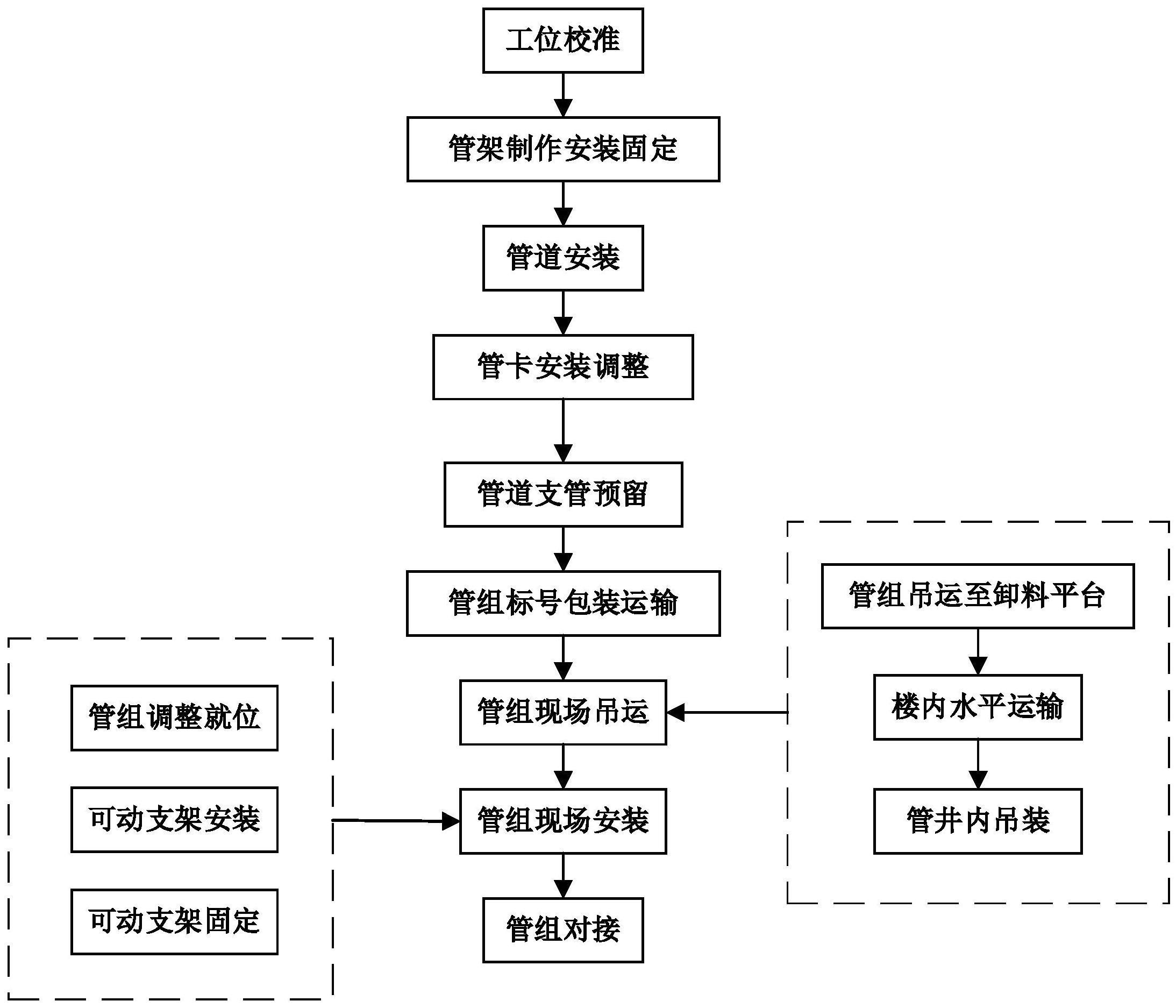

3、一种超高层管井立管模块化施工方法,其包括以下步骤:

4、步骤一、利用bim技术,根据管井综合排布图进行二次深化,绘制预制管组管井排布图;再根据预制管组管井排布图绘制零件加工图,依据零件加工图进行制作;

5、步骤二、按照预制管组管井排布图尺寸及管径,对管组管架进行切割、拼装、组合焊接,管架加工完成后进行就位,管架上布置有供套设管组的管套;

6、步骤三、根据预制管组管井排布图将管组中的管道逐根安装在管架上,管道位置与管架上套管位置一一对应;

7、步骤四、于管架上对应每根管道安装管卡,通过微调管卡的位置,保证安装后的管道位置位于套管中心;

8、步骤五、按照预制管组管井排布图,按需在管道上预留三通接口;

9、步骤六、将组装好的模块化管组进行编号,利用二维码技术对模块化管组进行编码储运;

10、步骤七、模块化管组现场吊运,包括管组吊运至卸料平台、楼内水平运输、管井内吊装;

11、步骤八、在模块化管组的相应就位楼层结构安装可动支架,可动支架竖向安装,将模块化管组的管架对接安装在可动支架上,对接安装完成后继续下降模块化管组,可动支架调至水平方向,可动支架与楼层结构固定,模块化管组与可动支架固定;

12、步骤九、采用步骤七和步骤八对相邻管组进行吊装就位,相邻管组就位后进行管组对接施工。

13、作为本发明进一步的方案,步骤二中,管架就位安装在平台上,管架就位后利用t字工具对齐管架底面,t字工具与平台固定,用夹具固定t字工具与管架相对位置。

14、作为本发明进一步的方案,步骤二中,管架包括型钢骨架、底板和套管,所述型钢骨架对应管组安装部位镂空,所述底板焊接固定在镂空部位,所述底板中部开孔供套管穿设固定。

15、作为本发明进一步的方案,步骤四中,所述管卡采用抱卡形式,两侧采用螺栓连接,对管道进行紧固,管卡与套管采用螺栓连接。

16、作为本发明进一步的方案,步骤六中,还包括在管道两端及三通接口位置设置塑料堵头,做好成品保护。

17、作为本发明进一步的方案,步骤七中,管组吊运至卸料平台包括:在就位楼层结构的楼外采用塔吊吊运,利用模块化管组管架上的预制吊耳起吊,经地面起吊就位至塔楼设备层伸缩式卸料平台上方后,此时将平台车移动至卸料平台上,将倒链一端连接在卸料平台内置吊点上,另一端与平台车相连,将平台车固定;在模块化管组平稳落在平台车上后松开塔吊吊装用钢丝绳,然后拽拉倒链,配合运输人员将模块化管组完全顺入楼内。

18、作为本发明进一步的方案,步骤七中,楼内水平运输包括:模块化管组进入楼内后,利用就位楼层结构的结构钢梁上预留孔或另设工字钢夹钳,安放倒链,利用倒链将模块化管组放置在已准备好的地坦克上,然后利用地坦克将模块化管组运输至吊装指定位置或楼层存储位置,完成楼内倒运存储。

19、作为本发明进一步的方案,步骤七中,管井内吊装包括:模块化管组按设备层采用分段吊装,从每个设备层向下方吊装,为保证模块化管组垂直起立的空间,行车吊运系统安装在设备层以上两层的管井内,在设备层上一层对应楼层内管井钢梁未做的情况下先行插入模块化管组吊装工作,待模块化管组吊装完成后进行钢梁安装工作。

20、本发明采用了以上技术方案,使其具有以下有益效果:

21、(1)利用bim技术,根据管井综合排布图进行二次深化,绘制预制管组管井排布图;再根据预制管组管井排布图绘制零件加工图,依据零件加工图进行制作。深化与预制加工结合,满足工厂预制的加工深度要求;深化与施工现场实际结合,适应现场预留、预埋及安装等施工方案的要求。

22、(2)通过将传统的管井为单根管道施工,现场作业较为分散,作业条件差,改变为预制组合立管,将现场分散的作业集中到加工厂,实现了流水化作业,不受现场条件制约,保证了施工质量;

23、(3)通过采用模块化预制施工技术有效提高了立管组合预制构件的精度和质量:预制立管加工厂的加工条件、检测手段、修改的便利性均大大优于现场作业,因此组合构件的各类尺寸、形位精度、外观美观度、清洁度均高于现场施工。

24、(4)通过采用了核心筒内安装行车吊运系统的方法对管井内模块化立管整体吊装,减少高空作业次数,有效地降低了作业危险性。

技术特征:

1.一种超高层管井立管模块化施工方法,其特征在于,包括以下步骤:

2.如权利要求1所述的超高层管井立管模块化施工方法,其特征在于,步骤二中,管架就位安装在平台上,管架就位后利用t字工具对齐管架底面,t字工具与平台固定,用夹具固定t字工具与管架相对位置。

3.如权利要求1所述的超高层管井立管模块化施工方法,其特征在于,步骤二中,管架包括型钢骨架、底板和套管,所述型钢骨架对应管组安装部位镂空,所述底板焊接固定在镂空部位,所述底板中部开孔供套管穿设固定。

4.如权利要求3所述的超高层管井立管模块化施工方法,其特征在于,步骤四中,所述管卡采用抱卡形式,两侧采用螺栓连接,对管道进行紧固,管卡与套管采用螺栓连接。

5.如权利要求1所述的超高层管井立管模块化施工方法,其特征在于,步骤六中,还包括在管道两端及三通接口位置设置塑料堵头,做好成品保护。

6.如权利要求1所述的超高层管井立管模块化施工方法,其特征在于,步骤七中,管组吊运至卸料平台包括:在就位楼层结构的楼外采用塔吊吊运,利用模块化管组管架上的预制吊耳起吊,经地面起吊就位至塔楼设备层伸缩式卸料平台上方后,此时将平台车移动至卸料平台上,将倒链一端连接在卸料平台内置吊点上,另一端与平台车相连,将平台车固定;在模块化管组平稳落在平台车上后松开塔吊吊装用钢丝绳,然后拽拉倒链,配合运输人员将模块化管组完全顺入楼内。

7.如权利要求1所述的超高层管井立管模块化施工方法,其特征在于,步骤七中,楼内水平运输包括:模块化管组进入楼内后,利用就位楼层结构的结构钢梁上预留孔或另设工字钢夹钳,安放倒链,利用倒链将模块化管组放置在已准备好的地坦克上,然后利用地坦克将模块化管组运输至吊装指定位置或楼层存储位置,完成楼内倒运存储。

8.如权利要求1所述的超高层管井立管模块化施工方法,其特征在于,步骤七中,管井内吊装包括:模块化管组按设备层采用分段吊装,从每个设备层向下方吊装,为保证模块化管组垂直起立的空间,行车吊运系统安装在设备层以上两层的管井内,在设备层上一层对应楼层内管井钢梁未做的情况下先行插入模块化管组吊装工作,待模块化管组吊装完成后进行钢梁安装工作。

技术总结

本发明公开了一种超高层管井立管模块化施工方法,包括:按照BIM深化加工图和装配图对模块化管组管架进行切割、拼装、组合焊接,管道与管架进行组合、固定、安装,完成模块化立管管组预制加工工作;通过塔吊楼外吊装运输,平台车楼层运输,行车吊运系统管井内垂直运输的高效运输方式,完成模块化立管管组的倒运就位工作;通过安装可动支架及对可动支架的调整固定,完成模块化管组的安装就位工作。本发明方法采用深化与预制加工结合,满足工厂预制的加工深度要求;深化与施工现场实际结合,适应现场预留、预埋及安装等施工方案的要求。

技术研发人员:王振兴,高焓,于浩泉,高彦,张蕊

受保护的技术使用者:中国建筑第八工程局有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!