双层正交索膜结构体系的索膜双边连接节点及施工工艺的制作方法

本发明涉及建筑结构,尤其涉及索膜结构建筑领域,具体涉及一种双层正交索膜结构体系的索膜双边连接节点及施工工艺。

背景技术:

1、索膜结构作为大跨空间结构典型的结构形式之一,具有造型优美、跨越能力强、用料经济合理等优势,受到了建筑师与工程师的青睐,目前我国已成功建设了索膜结构的体育中心、高铁站房等实际工程项目。随着索膜结构体系的不断完善与创新,传统的构件连接方式往往会出现无法适应新的结构体系的情况。

2、在索膜结构体系中,索与膜的传统双边连接方式主要包括:直接铺设、索套连接、束带连接等方法。直接铺设与索套传统连接方式通常用于单向双层索网体系,如轮辐式结构体系。目前已有正交双层索膜结构体系运用至实际工程项目中,而传统连接方式对于上层索网为双向布置的结构体系便无法适用。膜材铺设完成以后,上层索网第二方向拉索无法与第一方向拉索进行有效连接。传统束带连接往往需要在脊背处将膜材断开,此方法往往难以保证膜结构连续,改变了膜材在节点处的力学性能。

3、再者,对于现场施工控制而言,膜套连接存在着施工难度较大的问题,将过长距离拉索穿至膜套中往往需要克服极大膜材与拉索间的摩擦力,且施工过程可能会对膜材力学性能产生较大影响;直接铺设方式存在施工形态控制困难问题,由于膜材具有非弹性性质,加劲膜设计位置与实际施工位置难以保证一致,可能造成较大施工误差;束带连接形式施工工序复杂,采用束带连接时,在柔性膜脊处设置分片,需要在断开处现场热合防水膜,施工质量难以严格把控,铺设完成后需在脊背断开处热合焊接覆盖膜片,热合与焊接加工时产生的高温作用对原有膜材性能会产生一定影响。

4、基于此,有必要对现有索膜结构体系中索与膜双边连接方式进行改进,以满足新兴索膜结构体系对索和膜连接方式的需求。

技术实现思路

1、鉴于现有技术的不足,本发明的主要目的是提供一种双层正交索膜结构体系的索膜双边连接节点及施工工艺,以解决现有双层正交索网结构中索与膜双边连接时,第二方向拉索会阻隔第一方向膜材布设,无法直接铺设膜材以及贯穿膜套的问题,同时本发明也可用于传统双层索网体系,克服拉索穿设在膜套中需要克服极大摩擦力而导致施工难度大的问题。

2、本发明的技术方案如下:

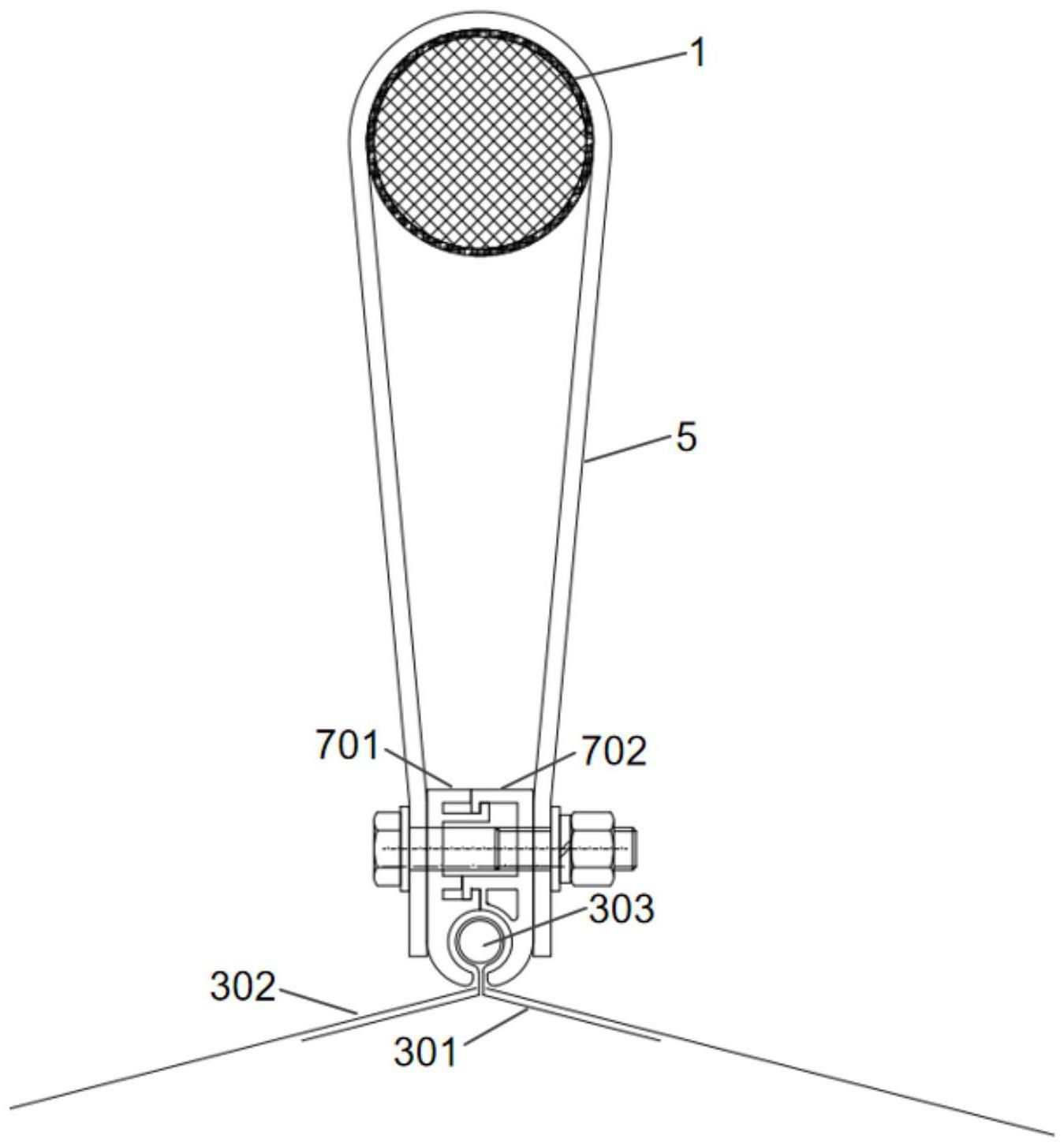

3、一种双层正交索膜结构体系的索膜双边连接节点,包括:边界拉索,为索膜结构体系中双层正交索网的横向索或纵向索,所述边界拉索作为索膜连接边界;膜体,由脊背膜、主膜和支撑构件组成,其中脊背膜与主膜连接固定,支撑构件贯穿于脊背膜内;套接件,套接于所述边界拉索上并向下延伸,向下延伸的一端连接一分离式型材夹具组件;分离式型材夹具组件,一端与所述套接件连接,另一端夹持所述支撑构件。

4、在一些实施中,所述脊背膜包缚所述支撑构件,另一端向外弯折呈倒v字型,并且弯折部与相邻两侧主膜采用热合焊接工艺焊接固定。

5、在一些实施中,所述支撑构件为通长的尼龙绳或橡胶棒。

6、在一些实施中,所述套接件为u型夹,一端套接所述边界拉索,另一端卡接在所述分离式型材夹具组件的外侧并通过螺栓连接固定。

7、在一些实施中,所述分离式型材夹具组件包括相互卡接的第一夹具和第二夹具,所述第一夹具和第二夹具一端与所述套接件连接,另一端夹持所述支撑构件。

8、在一些实施中,所述第一夹具顶部设有第一凹口,所述第二夹具顶部对应设有第一凸起,所述第二夹具通过第一凸起插入第一凹口与所述第一夹具咬合连接。

9、在一些实施中,所述第一夹具中部设有第二凹口,所述第二夹具中部对应设有第二凸起,所述第二夹具通过第二凸起插入对应第二凹口与所述第一夹具咬合连接。

10、在一些实施中,所述第一夹具的第一凹口和第二凹口之间,以及第二夹具的第一凸起和第二凸起之间,分别对应设有螺栓孔,用于与所述套接件通过螺栓连接固定。

11、在一些实施中,所述第一夹具和第二夹具底部分别形成有弧形夹持部,所述第一夹具和第二夹具咬合后所述弧形夹持部配合形成夹持所述支撑构件的卡槽,并且所述卡槽具有供所述脊背膜穿出的缝隙。

12、在一些实施中,所述边界拉索为脊索,所述脊索设置在所述脊背膜的上方,用于和所述支撑构件连接;或

13、所述边界拉索为谷索,设置在所述主膜两边界的斜下方,边界埋设支撑构件,所述谷索用于和边界的支撑构件连接。

14、本发明进一步提供一种索膜双边连接节点的施工工艺,包括:步骤一,完成索膜结构体系中双层正交索网的施工;步骤二,在双层正交索网的脊索设定位置安装u型夹;步骤三,采用热合连接脊背膜与主膜,并且脊背膜自热合形成封闭空腔,并将支撑构件贯穿于空腔内,形成膜体;步骤四,膜体与分离式型材夹具组件进行拼接,将支撑构件扣接于分离式型材夹具组件内;步骤五,在膜体无应力状态下,底部两端与下层边界索连接固定,采用起重设备将分离式型材夹具组件提升至设定位置;步骤六,螺栓固定,连接u型夹与分离式型材夹具组件。

15、本发明相对于现有技术的有益效果是:本发明提出一种双层正交索膜结构体系的索膜双边连接节点,本发明的边界拉索通过套接件和分离式型材夹具组件与膜体上的支撑构件连接,可解决双层正交索网中在柔性脊背处无法直接铺设膜材以及采用膜套问题;膜在柔性脊背处双边连接时可不设分片,提高索膜的连接效率;所有构件可提前预制,现场直接拼装完成,降低施工成本;在建筑造型上,可保证折角膜材的建筑形式,改变膜材连接位置,避免破坏模体,更好的满足双层正交索网结构体系的膜结构安装需求。

16、本发明对膜体加工方式进行改进,可解决双层正交索网结构中按“倒v形”铺设膜结构的建筑构造形式,使建筑造型更加美观,同时使膜体具有优良的排水性能,连接形式连续且膜面坡度可控,可有效避免安装完成后形成积水。

17、本发明施工安装便捷,通过套接件和分离式型材夹具组件将膜体与正交索网结构中的上层索连接,膜体与上层索间隔一定距离设置,便于下层索从膜体和上层索之间的间隔空隙穿出,避免下层索长距离贯穿膜体破坏膜体,通过分离式型材夹具组件卡接作用可直接拼装完成,简化施工工序。

18、本发明通过u型夹连接膜体与边界拉索,膜体应力最终将以“点荷载”的形式传递至边界拉索,膜体局部应力分布不均匀可通过分离式型材夹具组件将不均匀应力重新分布,此连接方法膜体局部应力不均匀对索网的位形影响较小,整体的应力趋势基本一致,简化了传力路径,膜体应力经过分离式型材夹具组件和套接件以均匀分布的集中荷载形式传递至索网体系,防止膜体张拉受力与形边不均匀而导致索网形态与设计形态不符。

19、应当理解,本发明任一实施方式的实现并不意味要同时具备或达到上述有益效果的多个或全部。

技术特征:

1.一种双层正交索膜结构体系的索膜双边连接节点,其特征在于,包括:

2.根据权利要求1所述的索膜双边连接节点,其特征在于,所述脊背膜(301)形成有空腔包缚所述支撑构件(303),另一端向外弯折呈倒v字型,并且弯折部与相邻两侧主膜(302)采用热合焊接工艺焊接固定。

3.根据权利要求1所述的索膜双边连接节点,其特征在于,所述支撑构件(303)为通长的尼龙绳或橡胶棒。

4.根据权利要求1所述的索膜双边连接节点,其特征在于,所述套接件(5)为u型夹,一端套接所述边界拉索(1),另一端卡接在所述分离式型材夹具组件(7)的外侧并通过螺栓连接固定。

5.根据权利要求1所述的索膜双边连接节点,其特征在于,所述分离式型材夹具组件(7)包括相互卡接的第一夹具(701)和第二夹具(702),所述第一夹具(701)和第二夹具(702)一端与所述套接件(5)连接,另一端夹持所述支撑构件(303)。

6.根据权利要求5所述的索膜双边连接节点,其特征在于,所述第一夹具(701)顶部设有第一凹口(7011),所述第二夹具(702)顶部对应设有第一凸起(7021),所述第二夹具(702)通过第一凸起(7021)插入第一凹口(7011)与所述第一夹具(701)咬合连接。

7.根据权利要求6所述的索膜双边连接节点,其特征在于,所述第一夹具(701)中部设有第二凹口(7012),所述第二夹具(702)中部对应设有第二凸起(7022),所述第二夹具(702)通过第二凸起(7022)插入对应第二凹口(7012)与所述第一夹具(701)咬合连接。

8.根据权利要求7所述的索膜双边连接节点,其特征在于,所述第一夹具(701)的第一凹口(7011)和第二凹口(7012)之间,以及第二夹具(702)的第一凸起(7021)和第二凸起(7022)之间,分别对应设有螺栓孔,用于与所述套接件(5)通过螺栓连接固定。

9.根据权利要求5所述的索膜双边连接节点,其特征在于,所述第一夹具(701)和第二夹具(702)底部分别形成有弧形夹持部,所述第一夹具(701)和第二夹具(702)咬合后所述弧形夹持部配合形成夹持所述支撑构件(303)的卡槽,并且所述卡槽具有供所述脊背膜(301)穿出的缝隙。

10.一种根据权利要求1至9任一项所述的索膜双边连接节点的施工工艺,其特征在于,包括:

技术总结

本发明提出一种双层正交索膜结构体系的索膜双边连接节点及施工工艺。索膜双边连接节点包括:边界拉索,作为索膜连接边界;膜体,由脊背膜、主膜和支撑构件组成,脊背膜与主膜连接,支撑构件贯穿于脊背膜内;套接件,套接于边界拉索上并向下延伸,向下延伸的一端连接一分离式型材夹具组件;分离式型材夹具组件,一端与套接件连接,另一端夹持支撑构件。本发明采用套接件和分离式型材夹具组件进行索膜连接,可避免长距离贯穿膜材,通过分离式型材夹具组件卡接作用可直接拼装完成,简化了施工工序,本发明对膜材加工方式进行改进,可有效应用于双层正交索膜结构体系中,保证建筑造型,简化传力方式与施工工序,优化建筑排水性能。

技术研发人员:孙国军,朱旭,陈龙,谭浩

受保护的技术使用者:深圳市三鑫膜结构有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!