造粒塔架空层吊挂模板体系及超高造粒塔架空层施工方法与流程

本发明涉及一种造粒塔施工技术,具体地说是一种造粒塔架空层吊挂模板体系及超高造粒塔架空层施工方法。

背景技术:

1、造粒塔是塔式造粒技术中的关键设施,造粒塔内部构造较为复杂,施工难度高。尤其是塔内架空结构层靠近塔顶上部,架空高度均超过50米以上,造粒塔架空层为双层板结构,两侧为劲性梁。在造粒塔架空层施工中,一般方法为造粒塔主体采用桁架辐射梁构造内平台刚性联结滑升模板体系滑模到顶后,再将桁架内平台与滑模体系分离后下降到架空层高度,桁架内平台作为架空层施工的操作平台,在该平台上进行架空层模板支设、钢筋绑扎及混凝土浇筑,架空层施工完毕后再将桁架内平台卸落至地面。

2、这种方法具有一定的缺点:(1)桁架内平台使用材料多,安装周期长;(2)滑模到顶后桁架内平台与滑模体系的分离、下降及架空层施工完毕后平台的拆除工艺都较为复杂,高空作业多;(3)桁架操作平台面积大、重量大,在各种操作中容易引发安全事故。

技术实现思路

1、本发明的目的就是提供一种造粒塔架空层吊挂模板体系及超高造粒塔架空层施工方法,以解决现有造粒塔架空层利用滑模体系设置的桁架内平台作为操作平台进行施工导致施工效率低、高空作业量多以及安全性差的问题。

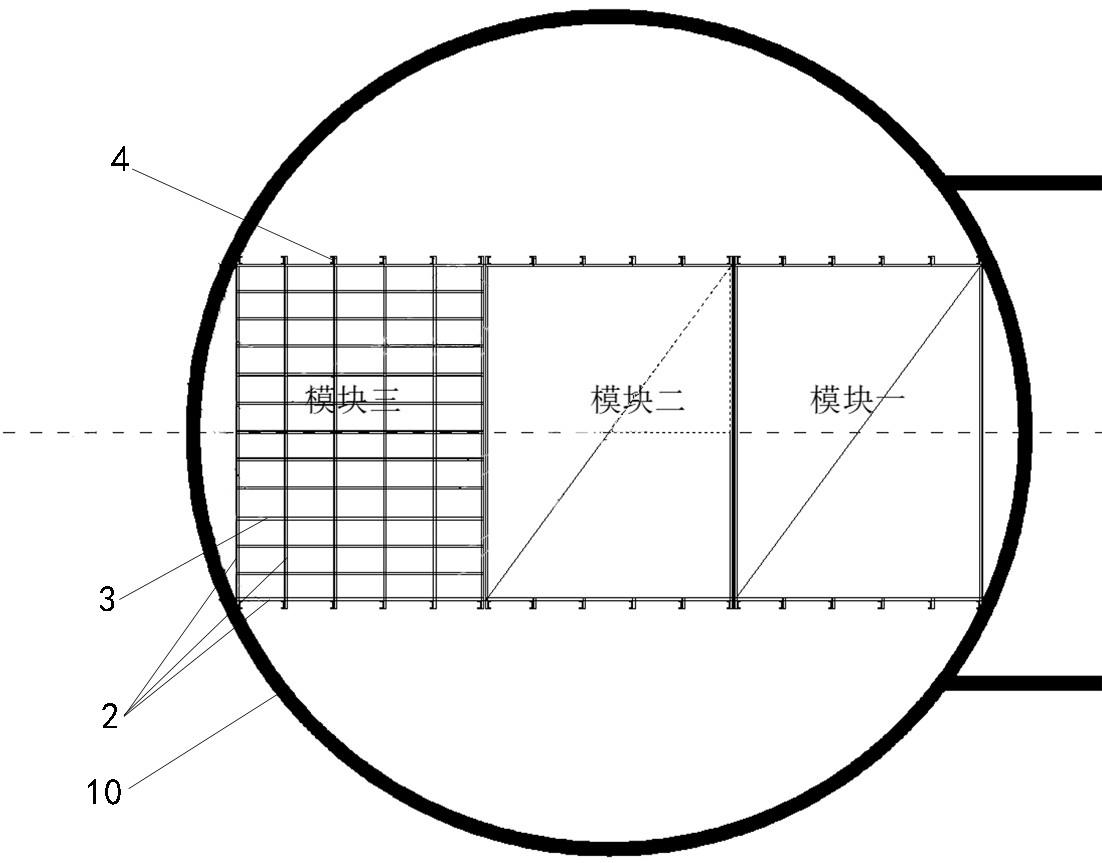

2、本发明是这样实现的:一种造粒塔架空层吊挂模板体系,由若干个吊挂模板模块组成,所述吊挂模板模块包括底部龙骨以及两侧的侧面龙骨,在所述底部龙骨上铺设有底模,在两侧的侧面龙骨之间设置有吊挂龙骨,相邻两个吊挂模板模块的端部相互固定连接,在吊挂模板体系的顶部设置有连系龙骨,所述连系龙骨与所有吊挂模板模块的吊挂龙骨连接,在吊挂模板体系上分布有若干构造拉结点。

3、相邻两个所述吊挂模板模块端部的侧面龙骨通过连接龙骨连接固定为一体。

4、所述构造拉结点包括拉杆和设于所述拉杆上端的拉环,所述拉杆穿过所述底模,所述拉杆的上下两端分别与吊挂龙骨和底部龙骨焊接,在拉杆上套有套管,所述套管位于所述吊挂龙骨和底部龙骨之间。

5、所述底部龙骨为主龙骨和副龙骨形成的网格结构。

6、本发明还公开了一种超高造粒塔架空层施工方法,包括以下步骤。

7、a.将制作完成的两个劲性梁钢骨架利用塔吊安装到造粒塔圆仓的预定位置。

8、b.在造粒塔圆仓内地面进行吊挂模板模块底部龙骨及侧面龙骨的制作和焊接,并在吊挂模板模块的底部安装底模。

9、c.利用塔吊对吊挂模板模块依次分块吊装至劲性梁钢骨架下部,在两侧的侧面龙骨之间焊接吊挂龙骨,吊挂龙骨横跨在两个劲性梁钢骨架的上部。

10、d.所有的吊挂模板模块均安装就位后,将相邻两个吊挂模板模块相互连接成整体。

11、e.安装通长连系龙骨将所有的吊挂龙骨连接成整体。

12、f.在吊挂模板体系上设置构造拉结点,构造拉结点通过钢丝绳与圆仓的仓壁连接。

13、g.在底模与吊挂龙骨之间绑扎架空层劲性梁钢筋和架空层底板钢筋。

14、h.进行架空层底板混凝土浇筑,浇筑标高至底板上表面。

15、i.支设劲性梁侧向模板及架空层上层板模板,绑扎架空层上层板钢筋。

16、j.浇筑劲性梁及架空层上层板混凝土。

17、k.将吊挂模板模块依次分块拆除下放至地面。

18、所述构造拉结点包括拉杆和设于所述拉杆上端的拉环,所述拉杆穿过所述底模,所述拉杆的上下两端分别与吊挂龙骨和底部龙骨焊接,在拉杆上套有套管,所述套管位于所述吊挂龙骨和底部龙骨之间。

19、所述吊挂模板体系沿所述劲性梁钢骨架的长度方向划分为若干个模块。

20、在步骤c中,进行吊挂龙骨施工时,初步校核吊挂模板模块的标高及轴线位置后,先进行两端位置吊挂龙骨的焊接;两端吊挂龙骨焊接完成后,校核每个吊挂龙骨位置处标高及位置,校核无误后进行中间部位吊挂龙骨的焊接。

21、在步骤d中,相邻两个吊挂模板模块端部的侧面龙骨通过连接龙骨焊接固定为一体。

22、在步骤j中,浇筑前对劲性梁内凿毛表面进行浇水湿润,并将碎渣清理干净;浇筑架空层上层板混凝土前,架空层底板混凝土强度不得低于设计强度的60%;浇筑完成后,对混凝土进行养护,养护时间不少于7天。

23、在步骤k中,将吊挂模板模块按照先安装的后拆除、后安装的先拆除的顺序依次整体拆除下放到地面。

24、在步骤k中,吊挂模板模块的骨架拆除时,一端用塔吊吊住,另一端用倒链连接,将构造拉结点和吊挂龙骨切割后慢慢下放倒链使吊挂模板模块的骨架垂直,然后塔吊整体把吊挂模板模块的骨架下放至地面,在地面进行骨架的解体。

25、所述底部龙骨为主龙骨和副龙骨形成的网格结构。

26、本发明采用吊挂模板体系进行造粒塔架空层的施工,吊挂模板体分模块在地面进行加工,加工好后依次吊装至预定位置的劲性梁钢骨架上,将各个模块相互连接固定为一体并设置构造拉结点后,在吊挂模板体系上绑扎钢筋并浇筑架空层,架空层浇筑完毕后,将吊挂模板模块依次拆除下放,从而完成架空层的施工。

27、劲性梁钢骨架和各个吊挂模板模块都是在地面进行制作焊接的,从而减少高空作业。吊挂模板体系分为多个模块进行制作、起吊、安装、拆除以及下放,能够避免起吊过程中由于重量过大导致安全事故。本发明采用吊挂模板体系,吊挂模板体系是在圆仓滑模施工结束后进行的,吊挂模板体系通过塔吊进行吊装,无需通过滑模体系将其抬升,从而降低了滑模施工的难度,且吊挂模板体系相对于桁架内平台来说结构简单,制作和安装周期短,吊挂模板体系的上升、下降以及拆除都比较简单。吊挂模板体系只需覆盖矩形的架空层区域即可,无需像桁架内平台那样覆盖整个圆仓内部,从而大大节省材料且减轻整体的质量。吊挂模板体系通过构造拉结点减少模板体系的挠度值,在浇筑时能够保证架空层的水平度。

28、本发明能够减少架空层施工过程中的高空作业,提高施工效率且提高施工过程中的安全性。

技术特征:

1.一种造粒塔架空层吊挂模板体系,其特征在于,由若干个吊挂模板模块组成,所述吊挂模板模块包括底部龙骨以及两侧的侧面龙骨,在所述底部龙骨上铺设有底模,在两侧的侧面龙骨之间设置有吊挂龙骨,相邻两个吊挂模板模块的端部相互固定连接,在吊挂模板体系的顶部设置有连系龙骨,所述连系龙骨与所有吊挂模板模块的吊挂龙骨连接,在吊挂模板体系上分布有若干构造拉结点。

2.根据权利要求1所述的造粒塔架空层吊挂模板体系,其特征在于,相邻两个所述吊挂模板模块端部的侧面龙骨通过连接龙骨连接固定为一体。

3.根据权利要求1所述的造粒塔架空层吊挂模板体系,其特征在于,所述构造拉结点包括拉杆和设于所述拉杆上端的拉环,所述拉杆穿过所述底模,所述拉杆的上下两端分别与吊挂龙骨和底部龙骨焊接,在拉杆上套有套管,所述套管位于所述吊挂龙骨和底部龙骨之间。

4.根据权利要求1所述的造粒塔架空层吊挂模板体系,其特征在于,所述底部龙骨为主龙骨和副龙骨形成的网格结构。

5.一种超高造粒塔架空层施工方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的超高造粒塔架空层施工方法,其特征在于,所述吊挂模板体系沿所述劲性梁钢骨架的长度方向划分为若干个模块。

7.根据权利要求5所述的超高造粒塔架空层施工方法,其特征在于,在步骤c中,进行吊挂龙骨施工时,初步校核吊挂模板模块的标高及轴线位置后,先进行两端位置吊挂龙骨的焊接;两端吊挂龙骨焊接完成后,校核每个吊挂龙骨位置处标高及位置,校核无误后进行中间部位吊挂龙骨的焊接。

8.根据权利要求5所述的超高造粒塔架空层施工方法,其特征在于,在步骤j中,浇筑前对劲性梁内凿毛表面进行浇水湿润,并将碎渣清理干净;浇筑架空层上层板混凝土前,架空层底板混凝土强度不得低于设计强度的60%;浇筑完成后,对混凝土进行养护,养护时间不少于7天。

9.根据权利要求5所述的超高造粒塔架空层施工方法,其特征在于,在步骤k中,将吊挂模板模块按照先安装的后拆除、后安装的先拆除的顺序依次整体拆除下放到地面。

10.根据权利要求5所述的超高造粒塔架空层施工方法,其特征在于,在步骤k中,吊挂模板模块的骨架拆除时,一端用塔吊吊住,另一端用倒链连接,将构造拉结点和吊挂龙骨切割后慢慢下放倒链使吊挂模板模块的骨架垂直,然后塔吊整体把吊挂模板模块的骨架下放至地面,在地面进行骨架的解体。

技术总结

本发明涉及一种造粒塔架空层吊挂模板体系及超高造粒塔架空层施工方法,吊挂模板体系分模块在地面进行加工,加工好后依次吊装至预定位置的劲性梁钢骨架上,将各个模块相互连接固定为一体并设置构造拉结点后,在吊挂模板体系上绑扎钢筋并浇筑架空层,架空层浇筑完毕后,将吊挂模板模块依次拆除下放,从而完成架空层的施工。本发明的吊挂模板体系在地面制作,减少高空作业,提高了施工的安全性。吊挂模板体系的模块根据造粒塔直径及塔吊工作性能进行分块,提高了机械的使用率。采用本施工方法,施工速度快,缩短了工期,能够节省大量的周转工具,减少高悬空作业,降低施工难度,提高施工质量。

技术研发人员:陈华,武燕,王丽,王子洲,董宇川,张全,闫雷

受保护的技术使用者:河北省第四建筑工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!