先张预应力混凝土轨道板长面台座生产线的制作方法

本发明涉及轨道板生产,具体涉及一种先张预应力混凝土轨道板长面台座生产线。

背景技术:

1、轨道板是指结构型式为板体的,用以支承和固定钢轨的,将列车通过钢轨传递的载荷分布给板下基底的新型轨下部件,我国高速铁路修建技术将进一步向世界范围扩展,对轨道板的数量和质量提出了更高的要求。高质量、高精度的轨道板生产是高速铁路修建技术的关键环节。

2、轨道板(预应力轨道板)在生产过程中,需要进行以下工艺步骤,首先要清模,以保证轨道板混凝土外观质量,将模板清理干净后,均匀喷涂一层脱模剂;其次进行预埋套管的安装起吊、钢筋笼的放入以及套丝,套丝后,对钢筋进行初张预紧,再放入垫块后进行钢筋张拉,张拉结束后进行绝缘检测;最后,向模具中投入混凝土并振捣,蒸汽养护后放张、拆张以及脱模,再进行水浴养护。

3、现有的轨道板生产流水线排布不规范,转运效率低,且由于生产模具的结构限制,在在转运时一般是通过桁架吊进行转运,工作效率低,张拉系统的保压效果差,无法满足人们的需求,基于此,研究一种先张预应力混凝土轨道板长面台座生产线是必要的。

技术实现思路

1、鉴于此,本发明的目的在于提供一种先张预应力混凝土轨道板长面台座生产线,有效的解决了现有的轨道板生产流水线连贯性差、转运效率低和张拉系统的保压效果差的问题。

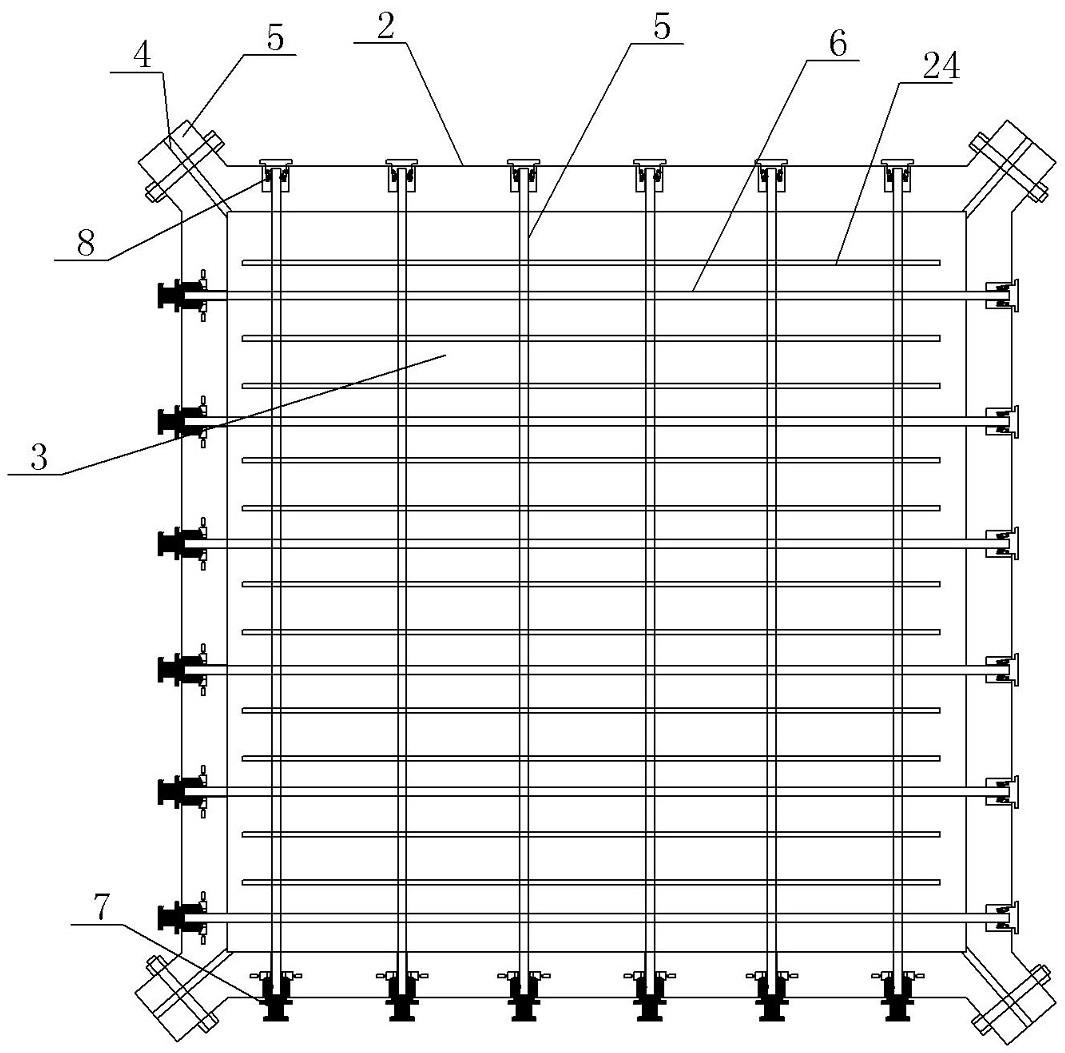

2、为实现上述目的,本发明所采用的技术方案是:一种先张预应力混凝土轨道板长面台座生产线,包括组装工位、钢筋骨架及张拉钢筋入位工位、张拉工位、节点绝缘检测工位、混凝土灌装和振捣工位、蒸养工位、拆卸脱模工位、清理工位、翻转工位、质检工位、水养护工位、晾干工位和入库;其中所述组装工位、钢筋骨架及张拉钢筋入位工位、张拉工位、节点绝缘检测工位、混凝土灌装和振捣工位、蒸养工位、拆卸脱模工位、清理工位布置在一个环形区域,且末位的清理工位与首位组装工位衔接形成一个闭合方形结构流水线;在闭合方形结构流水线中部区域布置有中心控制室;

3、所述翻转工位从拆卸脱模工位获取半成品轨道板,并进行翻转,使其底面朝上,并送至质检工位进行质检,质检后送至水养护工位进行养护,后在晾干工位晾晒后入库;

4、所述闭合方形结构流水线具有横向转运装置和纵向转运装置;其中横向转运装置包括横向轨道和定位块;所述横向轨道布置在工位的两侧,转运车能够在横向轨道上行走;所述定位块设置在轨道上,并在驱动结构的驱动下伸出或者缩回轨道,进而限制转运车的行走;所述纵向转运装置包括桁架吊,所述桁架吊沿纵向布置,所述转运车上布置有吊座;桁架吊能够沿纵向移动,其吊具与所述吊座适配。

5、进一步的,所述转运车上设置有卡槽,卡槽与组合模具适配,所述组合模具包括底模、侧模和张拉杆;底模侧模组合为一个密封结构,在相对的侧模上对应设置有张拉孔,张拉孔包括装配孔和延伸孔;所述装配孔的中部与延伸孔连通,所述张拉杆包括驱动杆、顶撑套、驱动套、咬合齿和弹簧;顶撑套的两侧设置有外容腔和内容腔,所述驱动杆的内部通过实体与顶撑套连接,实体之间形成咬合腔,所述外容腔和内容腔通过间隔均布的咬合腔连通,所述内容腔与张拉钢筋适配,所述咬合腔与咬合齿的上部适配,且为斜面结构,咬合齿的底部通过弹簧与咬合腔的底部连接;在外容腔的外侧设置有螺纹,所述驱动套与外容腔的螺纹配合,并能向下挤压咬合齿的上部,使咬合齿的末端沿斜面向咬合腔外顶触,并将张拉钢筋抱死。

6、进一步的,在其中一个侧模的张拉孔内还布置有保压组件,另一相对的侧模内布置有固定孔,所述保压组件包括顶压块和驱动件,所述顶压块嵌套装配孔的底部,其后部设置有驱动件;顶压块的外侧设置有顶撑斜面,所述驱动件用于驱动顶压块向装配孔中部推进或回缩,所述顶撑套的底部设置有与顶撑斜面配合的斜面,处于该侧的驱动杆端部设置有t形的驱动部。

7、进一步的,所述驱动件为液压油缸。

8、进一步的,所述驱动件包括螺套、丝杆、锥齿轮组和驱动轴;所述驱动轴延伸至侧模外,驱动轴内端通过锥齿轮组与丝杆传动连接,所述丝杆转动设置在侧模内,所述螺套螺纹连接在丝杆上,并通过连杆固定在顶压块上。

9、进一步的,所述张拉工位包括两个相邻的张拉台,张拉台的底部设置有液压升降杆,并能够调整张拉台的高度,在张拉台上滑动嵌套有张拉座,张拉座上开设有t形的限位槽,在张拉座的后侧设置有张拉液压缸。

10、进一步的,所述转运车包括底座和移动轮;所述底座上设置有组合模具适配的卡槽,所述移动轮包括动力轮和滚轮,动力轮位于中部,并在其上设置有自驱电机。

11、进一步的,所述侧模的两侧设置有连接耳板,底模的四角设置有固定耳板,连接耳板对接在固定耳板两侧,并通过螺栓固定,使侧模组合为一个密封的模具,在侧模的底部还设置有多个加固螺栓。

12、上述技术方案的有益效果是:本发明中流水线为一个闭合的环形结构,拆除后的侧模、底模在经过清理后能够直接运送至组装工位进行组装,在组装完成后喷刷脱模剂,然后以平移滚动的方式进入钢筋骨架及张拉钢筋入位工位,将钢筋骨架以及张拉钢筋布置在组合模具内,设计张拉钢筋的长度,并从张拉孔内进入,同时预留在张拉孔内;完成之后以平移滚动的方式进入张拉工位,在张拉工位,张拉台升降,并使张拉杆进入张拉座,利用外部的强张拉液压结构对横向和纵向的张拉杆施压,对钢筋进行张拉,然后启动驱动件,使顶压块支撑在顶撑套的底部,由于斜面的限位,两者具有较大的接触面,当外部液压撤去之后,利用斜面结构能够将力进行分解,水平力有驱动件承受,竖直力右结构自身的刚性承受;两部分力共同承受张拉钢筋的复位应力,保压效果好。

13、张拉之后,采用桁架吊进行纵向平移,并进入节点绝缘检测,检测完毕后,采用桁架吊转运至混凝土灌装和振动工位,然后依次进行蒸养和拆模脱模工位,拆模后将拆除后的模具进行清理后直接进入组装工位;而半成品轨道板进入翻转、质检、水养护工序,各工位配合连贯,生产效率高。

14、由此,本发明采用合理的布局,并对组合模具进行改进,各工位能够依次作业,有序循环作业,生产线布局合理,转运效率高,转运方便,降低了生产成本,提高了轨道板的循环自动化作业水平。

技术特征:

1.一种先张预应力混凝土轨道板长面台座生产线,其特征在于,包括组装工位、钢筋骨架及张拉钢筋入位工位、张拉工位、节点绝缘检测工位、混凝土灌装和振捣工位、蒸养工位、拆卸脱模工位、清理工位、翻转工位、质检工位、水养护工位、晾干工位和入库;其中所述组装工位、钢筋骨架及张拉钢筋入位工位、张拉工位、节点绝缘检测工位、混凝土灌装和振捣工位、蒸养工位、拆卸脱模工位、清理工位布置在一个环形区域,且末位的清理工位与首位组装工位衔接形成一个闭合方形结构流水线;在闭合方形结构流水线中部区域布置有中心控制室;

2.根据权利要求1所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:所述转运车上设置有卡槽,卡槽与组合模具适配,所述组合模具包括底模、侧模和张拉杆;底模侧模组合为一个密封结构,在相对的侧模上对应设置有张拉孔,张拉孔包括装配孔和延伸孔;所述装配孔的中部与延伸孔连通,所述张拉杆包括驱动杆、顶撑套、驱动套、咬合齿和弹簧;顶撑套的两侧设置有外容腔和内容腔,所述驱动杆的内部通过实体与顶撑套连接,实体之间形成咬合腔,所述外容腔和内容腔通过间隔均布的咬合腔连通,所述内容腔与张拉钢筋适配,所述咬合腔与咬合齿的上部适配,且为斜面结构,咬合齿的底部通过弹簧与咬合腔的底部连接;在外容腔的外侧设置有螺纹,所述驱动套与外容腔的螺纹配合,并能向下挤压咬合齿的上部,使咬合齿的末端沿斜面向咬合腔外顶触,并将张拉钢筋抱死。

3.根据权利要求2所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:所述侧模的两侧设置有连接耳板,底模的四角设置有固定耳板,连接耳板对接在固定耳板两侧,并通过螺栓固定,使侧模组合为一个密封的模具,在侧模的底部还设置有多个加固螺栓。

4.根据权利要求1所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:在其中一个侧模的张拉孔内还布置有保压组件,另一相对的侧模内布置有固定孔,所述保压组件包括顶压块和驱动件,所述顶压块嵌套装配孔的底部,其后部设置有驱动件;顶压块的外侧设置有顶撑斜面,所述驱动件用于驱动顶压块向装配孔中部推进或回缩,所述顶撑套的底部设置有与顶撑斜面配合的斜面,处于该侧的驱动杆端部设置有t形的驱动部。

5.根据权利要求4所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:所述驱动件为液压油缸。

6.根据权利要求4所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:所述驱动件包括螺套、丝杆、锥齿轮组和驱动轴;所述驱动轴延伸至侧模外,驱动轴内端通过锥齿轮组与丝杆传动连接,所述丝杆转动设置在侧模内,所述螺套螺纹连接在丝杆上,并通过连杆固定在顶压块上。

7.根据权利要求1-6所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:所述张拉工位包括两个相邻的张拉台,张拉台的底部设置有液压升降杆,并能够调整张拉台的高度,在张拉台上滑动嵌套有张拉座,张拉座上开设有t形的限位槽,在张拉座的后侧设置有张拉液压缸。

8.根据权利要求7所述的先张预应力混凝土轨道板长面台座生产线,其特征在于:所述转运车包括底座和移动轮;所述底座上设置有组合模具适配的卡槽,所述移动轮包括动力轮和滚轮,动力轮位于中部,并在其上设置有自驱电机。

技术总结

本发明涉及先张预应力混凝土轨道板长面台座生产线,其中所述组装工位、钢筋骨架及张拉钢筋入位工位、张拉工位、节点绝缘检测工位、混凝土灌装和振捣工位、蒸养工位、拆卸脱模工位、清理工位布置在一个环形区域,且末位的清理工位与首位组装工位衔接形成一个闭合方形结构流水线;在闭合方形结构流水线中部区域布置有中心控制室;本发明将钢筋骨架以及张拉钢筋布置在组合模具内,完成之后以平移滚动的方式进入张拉工位,在张拉工位,由于斜面的限位,当外部液压撤去之后,利用斜面结构能够将力进行分解,两部分力共同承受张拉钢筋的复位应力,保压效果好;生产线布局合理,转运效率高,降低了生产成本,提高了轨道板的循环自动化作业水平。

技术研发人员:陈璐,张辉,黄延铮,张中善,闫亚召,张珂,张建新,石怀涛,李佳男,程晟钊

受保护的技术使用者:中国建筑第七工程局有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!