一种超高性能混凝土预制柱及其使用方法

本发明涉及装配式建筑结构,特别是涉及一种超高性能混凝土预制柱及其使用方法。

背景技术:

1、门式刚架是一种荷载传递路径简单明确的结构形式,已广泛应用于各类民用与工业建筑中。现有的门式刚架以轻钢结构和混凝土结构为主。

2、但是,我国沿海地区分布着大量淤泥质软土,强度低、压缩变形大且由于地下水位变动导致的干湿循环腐蚀不可忽视。采用钢结构方案易腐蚀、耐火性差且维护成本高;采用现浇混凝土方案需现场湿作业,施工周期长且结构自重大。

3、现有的装配式预制门式刚架结构多采用预制柱、预制梁等结构进行拼接安装,但是其仍然存在如下问题:第一、全预制超高性能混凝土构件造价较高,导致最终的施工成本较高;第二、超高性能混凝土预制构件在进行拼接过程中由于预制构件本身的尺寸结构问题,导致施工或者吊装不便。

4、如公开号为cn107419803b的一种装配式建筑用超高性能混凝土柱构件及其施工方法,混凝土柱构件由多根超高性能混凝土柱相互拼接而成,每根超高性能混凝土预制柱均包括预制柱体和预埋于其端部的钢柱头,预制柱体的端面有凸榫或者凹槽,钢柱头至少包括预埋于预制柱体端面的端板,钢柱头上对应凸榫或者凹槽处开设有相应的孔,凸榫从孔中穿出,相邻的超高性能混凝土预制柱之间通过凸榫和凹槽插接形成企口缝、通过钢柱头焊接为一体;但是该方案中的预制柱为超高性能混凝土实心柱拼接而成,其造价较高,且在拼接过程中比较复杂。

5、为了解决上述问题,本发明提供一种超高性能混凝土预制柱及其使用方法,来解决以往的装配式超高性能混凝土结构施工成本较高且施工不便的问题。

技术实现思路

1、本发明的目的是提供一种超高性能混凝土预制柱及其使用方法,达到降低施工成本加快施工进度的目的。

2、为实现上述目的,本发明提供了如下方案:

3、一种超高性能混凝土预制柱,包括从上到下依次连接的柱段单元,所述柱段单元包括超高性能混凝土预制的具有空腔的薄壁本体以及设置在所述空腔内的普通混凝土,相邻所述薄壁本体的空腔相互连通。

4、优选地,所述薄壁本体的两端均设置有连接法兰,相邻所述薄壁本体通过连接法兰连接。

5、一种超高性能混凝土预制柱的使用方法,包括以下内容:

6、预制薄壁本体、超高性能混凝土预制梁和超高性能混凝土檩条;

7、确定最下层所述薄壁本体的安装位置并对最下层所述薄壁本体进行定位;

8、在最下层所述薄壁本体的空腔内浇注普通混凝土,继续向上安装薄壁本体并在所述空腔内浇注普通混凝土直至超高性能混凝土预制柱施工完毕;

9、在所述超高性能混凝土预制柱顶部安装超高性能混凝土预制梁,在所述超高性能混凝土预制梁上安装所述超高性能混凝土檩条后门式刚架结构施工完毕。

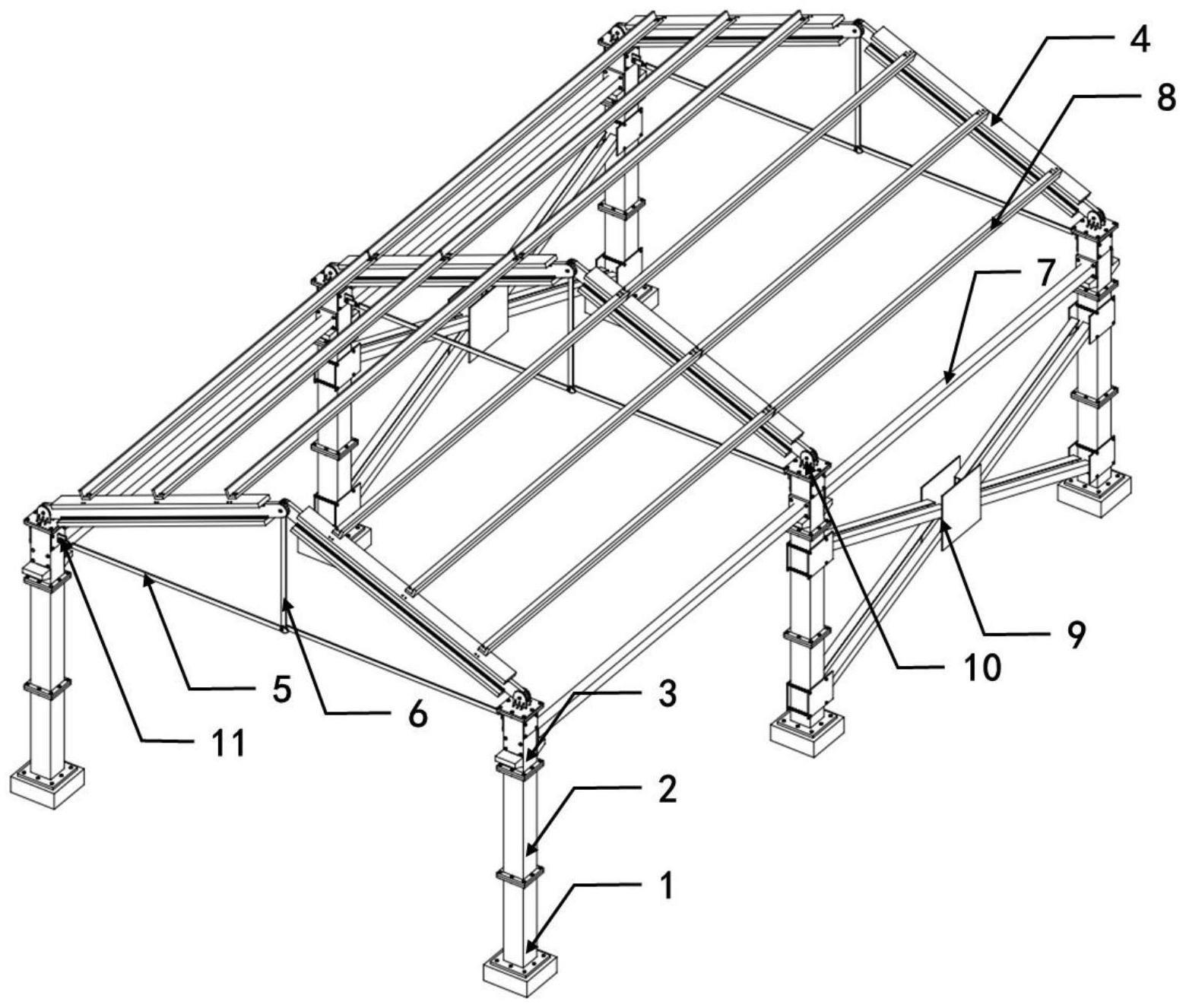

10、优选地,所述门式刚架结构包括相对设置的至少两排超高性能混凝土预制柱、两端设置在不同排相邻所述超高性能混凝土预制柱顶部的超高性能混凝土预制梁以及设置在所述超高性能混凝土预制梁上且垂直于所述超高性能混凝土预制梁投影的走向设置的若干檩条,同排所述超高性能混凝土预制柱之间设置有连系梁。

11、优选地,所述超高性能混凝土预制梁包括相互连接的一对刚架梁以及两端分别与最上层所述薄壁本体连接的拉杆,所述刚架梁远离彼此连接端的一端与最上层所述薄壁本体连接,所述刚架梁与所述拉杆形成三角形。

12、优选地,所述拉杆包括相互连接的一对调节杆,所述调节杆包括杆体以及通过螺纹套筒连接的连接片,所述连接片上开设有调节孔,两个所述调节杆通过螺栓贯穿所述调节孔连接。

13、优选地,还包括压杆,所述压杆的一端与所述刚架梁的连接点连接,另外一端与所述调节杆的连接点连接。

14、优选地,所述刚架梁与最上层所述薄壁本体通过第一连接件连接,所述第一连接件包括设置在最上层所述薄壁本体上的第一连接板以及设置在所述连接板上的一对夹板,所述夹板相对间隔设置且对应位置上均开设有第一通孔,所述刚架梁与最上层所述薄壁本体连接的一端延伸至两个所述夹板中间并通过螺栓贯穿第一通孔和所述刚架梁进行固定。

15、优选地,所述拉杆与最上层所述薄壁本体通过第二连接件连接,所述第二连接件包括设置在最上层所述薄壁本体侧部的连接座以及设置在所述连接座上的第二连接板,所述第二连接板上开设有第二通孔,所述拉杆与所述第二连接板连接的一端开设第三通孔,所述拉杆与所述连接座通过螺栓贯穿第二通孔和第三通孔进行固定。

16、优选地,同排的相邻所述超高性能混凝土预制柱之间设置有柱间支撑,所述柱间支撑包括通过第三连接件与所述超高性能混凝土预制柱连接的支撑杆,每个所述超高性能混凝土预制柱上设置两根支撑杆,相邻所述超高性能混凝土预制柱之间的支撑杆远离所述超高性能混凝土预制柱的一端通过第四连接件连接。

17、本发明相对于现有技术取得了以下技术效果:

18、1.本发明中通过将超高性能混凝土预制柱分段设置成多个柱段单元,并在柱段单元内开设用于浇注普通混凝土的空腔,在保证柱段单元本身强度的基础上,内部浇注普通混凝土,达到节约成本的目的,此外,超高性能混凝土预制柱分段设置的方式使得施工更加的便捷,便于空腔内普通混凝土的振捣,避免柱段单元节段过长导致的振捣不便或者将柱段单元的薄壁震裂的风险。

19、2.本发明中薄壁本体的两端均设置有连接法兰,相邻薄壁本体通过连接法兰连接。

20、3.本发明中门式刚架结构包括相对设置的至少两排超高性能混凝土预制柱、两端设置在不同排相邻超高性能混凝土预制柱顶部的超高性能混凝土预制梁以及设置在超高性能混凝土预制梁上且垂直于超高性能混凝土预制梁投影的走向设置的若干檩条,同排超高性能混凝土预制柱之间设置有连系梁;通过全预制的超高性能混凝土预制柱、超高性能混凝土预制梁以及超高性能混凝土檩条进行拼装,解决了以往的钢结构耐久性和耐火性差,维护成本高以及现浇混凝土结构施工周期长、自重大、钢筋易锈蚀等问题。

21、4.本发明中超高性能混凝土预制梁包括相互连接的一对刚架梁以及两端分别与最上层薄壁本体连接的拉杆,刚架梁远离彼此连接端的一端与最上层薄壁本体连接,刚架梁与拉杆形成三角形;三角形的刚架梁与拉杆的设置方式保证了刚架梁和拉杆连接的稳定性。

技术特征:

1.一种超高性能混凝土预制柱,其特征在于,包括从上到下依次连接的柱段单元,所述柱段单元包括超高性能混凝土预制的具有空腔的薄壁本体以及设置在所述空腔内的普通混凝土,相邻所述薄壁本体的空腔相互连通。

2.根据权利要求1所述的一种超高性能混凝土预制柱,其特征在于,所述薄壁本体的两端均设置有连接法兰,相邻所述薄壁本体通过连接法兰连接。

3.一种超高性能混凝土预制柱的使用方法,其特征在于,应用权利要求1或2任一项所述的超高性能混凝土预制柱,包括以下内容:

4.根据权利要求3所述的一种超高性能混凝土预制柱的使用方法,其特征在于,所述门式刚架结构包括相对设置的至少两排超高性能混凝土预制柱、两端设置在不同排相邻所述超高性能混凝土预制柱顶部的超高性能混凝土预制梁以及设置在所述超高性能混凝土预制梁上且垂直于所述超高性能混凝土预制梁投影的走向设置的若干檩条,同排所述超高性能混凝土预制柱之间设置有连系梁。

5.根据权利要求4所述的一种超高性能混凝土预制柱的使用方法,其特征在于,所述超高性能混凝土预制梁包括相互连接的一对刚架梁以及两端分别与最上层所述薄壁本体连接的拉杆,所述刚架梁远离彼此连接端的一端与最上层所述薄壁本体连接,所述刚架梁与所述拉杆形成三角形。

6.根据权利要求5所述的一种超高性能混凝土预制柱的使用方法,其特征在于,所述拉杆包括相互连接的一对调节杆,所述调节杆包括杆体以及通过螺纹套筒连接的连接片,所述连接片上开设有调节孔,两个所述调节杆通过螺栓贯穿所述调节孔连接。

7.根据权利要求6所述的一种超高性能混凝土预制柱的使用方法,其特征在于,还包括压杆,所述压杆的一端与所述刚架梁的连接点连接,另外一端与所述调节杆的连接点连接。

8.根据权利要求4所述的一种超高性能混凝土预制柱的使用方法,其特征在于,所述刚架梁与最上层所述薄壁本体通过第一连接件连接,所述第一连接件包括设置在最上层所述薄壁本体上的第一连接板以及设置在所述连接板上的一对夹板,所述夹板相对间隔设置且对应位置上均开设有第一通孔,所述刚架梁与最上层所述薄壁本体连接的一端延伸至两个所述夹板中间并通过螺栓贯穿第一通孔和所述刚架梁进行固定。

9.根据权利要求4所述的一种超高性能混凝土预制柱的使用方法,其特征在于,所述拉杆与最上层所述薄壁本体通过第二连接件连接,所述第二连接件包括设置在最上层所述薄壁本体侧部的连接座以及设置在所述连接座上的第二连接板,所述第二连接板上开设有第二通孔,所述拉杆与所述第二连接板连接的一端开设第三通孔,所述拉杆与所述连接座通过螺栓贯穿第二通孔和第三通孔进行固定。

10.根据权利要求4所述的一种超高性能混凝土预制柱的使用方法,其特征在于,同排的相邻所述超高性能混凝土预制柱之间设置有柱间支撑,所述柱间支撑包括通过第三连接件与所述超高性能混凝土预制柱连接的支撑杆,每个所述超高性能混凝土预制柱上设置两根支撑杆,相邻所述超高性能混凝土预制柱之间的支撑杆远离所述超高性能混凝土预制柱的一端通过第四连接件连接。

技术总结

本发明公开了一种超高性能混凝土预制柱及其使用方法,包括从上到下依次连接的柱段单元,所述柱段单元包括超高性能混凝土预制的具有空腔的薄壁本体以及设置在所述空腔内的普通混凝土,相邻所述薄壁本体的空腔相互连通;本发明中通过将超高性能混凝土预制柱分段设置成多个柱段单元,并在柱段单元内开设用于浇注普通混凝土的空腔,在保证柱段单元本身强度的基础上,内部浇注普通混凝土,达到节约成本的目的,此外,超高性能混凝土预制柱分段设置的方式使得施工更加的便捷,便于空腔内普通混凝土的振捣,避免柱段单元节段过长导致的振捣不便或者将柱段单元的薄壁震裂的风险。

技术研发人员:王卓群,宗钟凌,卢浩宇,高子晴,宋炜德,王璇,谢青海,骆辉,朱建国

受保护的技术使用者:江苏海洋大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!