一种加强无纸面石膏板生产线用自动滚压、挤压成型系统的制作方法

本发明涉及石膏板生产,具体为一种加强无纸面石膏板生产线用自动滚压、挤压成型系统。

背景技术:

1、无纸面石膏板没有护面纸板包覆,可以大量节约护面纸和木浆的消耗,节约成本费用,同时完圣克服了纸面石菁板脱纸损环的问题会无纸首石鲁板采用高强度石普粉生产,可以更好地发挥石膏胶凝材料的优越性能,板材的强度和各项性能都比纸面石膏板优越许多,特别是克服了纸面石膏板横向断裂载荷低的弊端,产品的综合性能大幅度提高,产品的力学性能、握钉力、防火性能、隔声性能、吊挂性能、抗裂防震性能、后处理性能和后加工性能都是纸面石膏板无法比拟的,产品的材料消耗少,成本低,性价比高,经济效益好。

2、根据中国实用新型公开说明书“cn215038698u”中记载的“包括模板存储输送装置,石膏板成型装置,压平装置,切断装置,初凝装置,脱模装置,烘干装置,切边装置,粉碎装置,石膏浆料供给装置;本实用新型的有益效果在于,能够实现无纸面石膏板的连续生产,节约能源,废弃物重复利用的特点”

3、根据上述专利可得知,无纸面石膏板是替代纸面石膏板的一种环保节能产品,克服了纸面石膏板纸面成本高,整体强度不高,不便于二次装修,容易受潮的缺陷;由于无纸面石膏板技术没有完全成熟,因此在生产设备上大多采用间歇式生产或者借用纸面石膏板的设备进行生产,这样就造成了无纸面石膏板大规模普及的难度,因为间歇式生产的产量低,而纸面石膏板的生产设备有些工序不能够适应无纸面石膏板的生产工艺要求,也就达不到无纸面石膏板的产品设计性能,但是在生产无纸面石膏板时需要对石膏板定型,以便后续进行切割操作,有些是通过一些模具或是压板进行成型的,这样容易出现石膏板厚度不均匀的情况,造成产品的参差不齐,影响石膏板的最终质量。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本发明提供了一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,具备使得石膏板厚度均匀的优点,解决了现有的石膏板成型装置,在生产时容易出现石膏板厚度不均匀的情况,导致影响最终的产品的质量的问题。

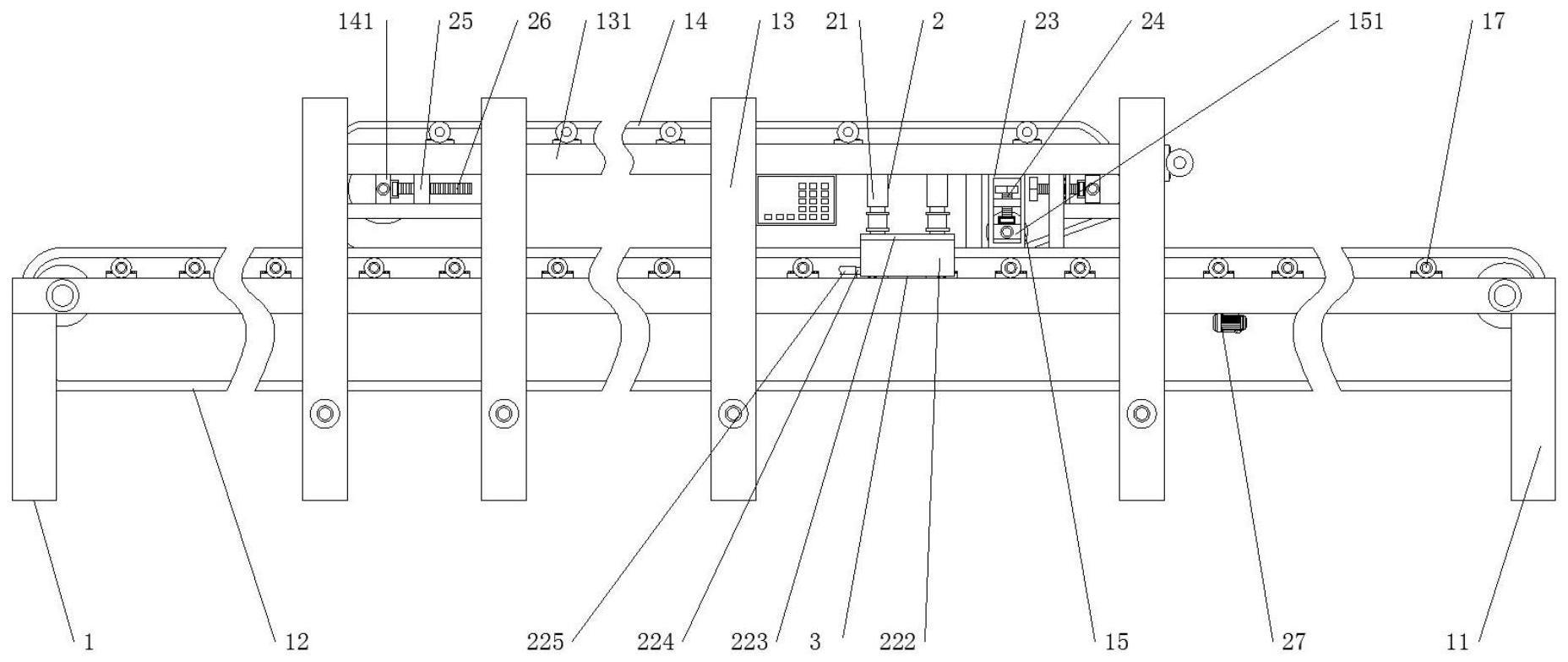

2、技术方案:为实现上述目的,本发明提供如下技术方案:一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,包括成型组件,所述成型组件包括支架,所述支架的内侧设置有传输机构,安装架,对称设置有所述支架的两侧,支撑板,设置于两组所述安装架的相对面,滚压传输机构,设置于所述安装架的相对面,安装座一,对称设置于两侧所述安装架的相对面,安装座二,对称设置有一侧所述安装架的相对面,辊轴,设置于两个所述安装座二的相对面,凹槽,开设于所述传输机构的表面,支撑轴,横向设置于所述支架和所述支撑板的顶部,所述支撑板的底部设置有挤压组件,所述挤压组件包括液压杆,对称设置于所述支撑板的底部,模具,设置于多个所述液压杆的底部,连接板,设置于所述模具的两侧,固定板,设置于所述连接板的一侧,收集盒,设置于所述固定板的一侧,出料口,设置于所述收集盒的一侧,出料管,与所述出料口相对接。

3、优选的,收集盒是向左倾斜的。

4、优选的,所述支撑板的底部设置有框体,所述框体的内侧顶部设置有丝杆一,所述丝杆一的底部设置有所述安装座二。

5、优选的,所述支撑板的底部两侧均对称设置有框体,所述框体的因此而均设置有丝杆二,所述丝杆二的一端穿过所述框体的一侧并连接有所述安装座一。

6、优选的,所述支架的底部一侧设置有振动电机。

7、优选的,所述模具与所述液压杆通过螺栓连接。

8、优选的,所述支撑轴与所述支架和所述支撑板通过螺栓连接。

9、有益效果:与现有技术相比,本发明提供了一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,具备以下有益效果:

10、该加强无纸面石膏板生产线用自动滚压、挤压成型系统,通过在使用时,物料会通过上一道工序进入到传输机构表面开设的凹槽内侧,然后当物料进入到滚压传输机构内侧时,通过辊轴下压将滚压传输机构的传输带嵌入凹槽内侧,这样通过传输带与凹槽底部之间的距离,可以使得石膏板进行定型,通过在支撑板的底部设置多个液压杆,在液压杆的底部设置模具,这样可以对滚压传输机构进行限位挤压,达到加压凹槽内物料的效果,在模具的两侧对称设置有连接板,在连接板的一侧设置固定板,在固定板的内侧设置有收集盒这样可以将挤压中溢出的物料掉落到收集盒内部,避免滴落到地面,造成影响,然后将收集的物料通过与出料口对接的出料管排放出去,在液压杆向上提升的同时可以带动收集盒向上移动,对传输带的两侧进行刮动,将粘附的物料刮下来,增加了实用性,该装置没有人工干预,减少了在石膏板定型时出现的厚度不均匀的情况,增加了产品的质量。

技术特征:

1.一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:包括成型组件,所述成型组件包括

2.根据权利要求1所述的一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:收集盒是向左倾斜的。

3.根据权利要求2所述的一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:所述支撑板的底部设置有框体,所述框体的内侧顶部设置有丝杆一,所述丝杆一的底部设置有所述安装座二。

4.根据权利要求3所述的一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:所述支撑板的底部两侧均对称设置有框体,所述框体的因此而均设置有丝杆二,所述丝杆二的一端穿过所述框体的一侧并连接有所述安装座一。

5.根据权利要求4所述的一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:所述支架的底部一侧设置有振动电机。

6.根据权利要求5所述的一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:所述模具与所述液压杆通过螺栓连接。

7.根据权利要求6所述的一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,其特征在于:所述支撑轴与所述支架和所述支撑板通过螺栓连接。

技术总结

本发明涉及石膏板生产技术领域,且公开了一种加强无纸面石膏板生产线用自动滚压、挤压成型系统,包括成型组件,所述成型组件包括支架,所述支架的内侧设置有传输机构,安装架,对称设置有所述支架的两侧,支撑板,设置于两组所述安装架的相对面,该加强无纸面石膏板生产线用自动滚压、挤压成型系统,通过在使用时,物料会通过上一道工序进入到传输机构表面开设的凹槽内侧,然后当物料进入到滚压传输机构内侧时,通过辊轴下压将滚压传输机构的传输带嵌入凹槽内侧,这样通过传输带与凹槽底部之间的距离,可以使得石膏板进行定型,没有人工干预,极大程度的减少了,在石膏板定型时出现的厚度不均匀的情况,增加了产品的质量。

技术研发人员:刘训兵

受保护的技术使用者:宁夏宇联建材有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!