一种混凝土预制检查井及其制作方法与流程

本发明涉及检查井生产,尤其涉及一种混凝土预制检查井及其制作方法。

背景技术:

1、雨水、污水检查井是一种城市道路公共设施,便于定期检查、清洁和疏通管道的排水附属建筑物。而这种大排量的检查井一般采用混凝土预制浇注成型。

2、在现有检查井成型制作过程中,一种尺寸的检查井匹配一副成型模具,由于检查井不同工程需要的数量不同,并且每个工程的检查井尺寸也不尽相同,导致工程生产一个型号的检查井都需要投入一副模具,同时检查井尺寸较大,模具成本高,导致产品生产周期长、模具投入成本大、并且投入后的模具无法再利用造成模具浪费的现象。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,提供一种混凝土预制检查井制作方法,通过组合模具的设置,利用一种模具主体配合不同的成型单元,实现模具快速换型、节省模具投入成本、提高产品生产效率。

2、为实现上述目的,本发明提供如下技术方案:

3、一种混凝土预制检查井制作方法,其特征在于,包括以下步骤:

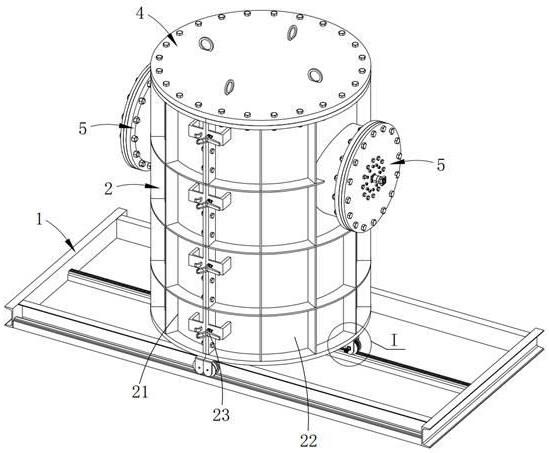

4、步骤一、主体模具组装,外模、内模以及顶盖围成井体成型腔并通过拉手以及紧固件相连接;

5、步骤二、凸缘/通孔成型模具安装,根据检查井类型,对应选择匹配的成型单元,并与外模侧壁上的连接法兰相连接,所述成型单元的一端与所述内模抵接,形成凸缘/通孔的成型模具;

6、步骤三、浇注,通过顶盖上预留的浇注孔向检查井内浇注水泥浆料。

7、作为改进,所述步骤二中,所述成型单元包括成型外模和成型内模组件,通过分体设计的成型单元,快速更换不同尺寸的成型单元,用于成型不同类型的检查井。

8、作为改进,所述成型外模的内径与外径同轴/偏心设置,所述成型内模组件与所述成型外模的内径同轴设置,用于成型检查井上左右凸缘/通孔为非对称结构的检查井。

9、作为改进,所述步骤三中,通过成型内模组件中的挤压单元和挤压控制单元配合,将浇注过程中检查井凸缘处的水泥浆料由内向外依次推动,提高凸缘处的成型强度。

10、作为改进,所述步骤三中,通过所述成型内模组件中的排气单元,将凸缘成型过程中,模腔内部的空气及时排出,提高混凝土浆液的流动性,避免因模腔内压力增大导致混凝土流动不畅导致凸缘成型后材料不满,并在完成浇注时将排气单元保持密封并清理排气孔。

11、作为改进,所述步骤一中,所述外模为左右分体设置,其包括第一外模和第二外模;用于驱动所述第一外模和第二外模往复移动的第二驱动单元安装于所述外模的下方,实现脱模、合模能够自动完成,降低人员劳动强度。

12、作为改进,所述成型内模组件包括:

13、连接板;

14、第一成型内模,所述第一成型内模的一端与所述内模的外径面接触设置;以及

15、第二成型内模,所述第二成型内模连接所述连接板和第一成型内模。

16、作为改进,所述第二成型内模包括:

17、挤压轴,所述挤压轴上开设有沉孔,沿所述挤压轴的外径面开设有若干安装通孔;

18、挤压单元,用于对挤压轴周围的水泥浆料进行定向挤压的所述挤压单元安装于所述安装通孔内;

19、挤压控制单元,用于控制所述挤压单元动作的所述挤压控制单元安装于所述沉孔内;

20、所述挤压控制单元带动所述挤压单元运动使水泥浆料沿检查井模具由内向外移动。

21、作为改进,所述挤压单元包括:

22、转动板,所述转动板转动设于所述挤压轴上;

23、限位件,用于对转动板限位的所述限位件安装于所述挤压轴上,无外力作用时,转动板的外径面始终与所述挤压轴的外径面对齐设置;

24、推动杆,所述推动杆滑动设于所述挤压轴上,所述推动杆的一端与所述转动板铰接设置,且该铰接点与转动与挤压轴的铰接点相对设置;

25、第一复位件,所述第一复位件的一端安装于所述挤压轴上,另一端与所述推动杆相连接,第一复位件拉动推动杆使转动板始终与挤压轴的外径面对齐;

26、推动杆上下移动带动所述转动板旋转,推动转动板上的水泥浆料向一侧移动。

27、作为改进,所述挤压控制单元包括:

28、移动块,所述移动块滑动设于所述沉孔内,其外径面开设有轨迹凸起;以及

29、第一驱动单元,控制所述移动块往复移动的所述第一驱动单元设于所述沉孔内;

30、第一驱动单元带动所述移动块移动,使轨迹凸起与所述推动杆接触并推动转动板转动。

31、本发明的另一目的是针对现有技术的不足之处,提供一种采用上述技术方案中所述的制作方法制作得到的混凝土预制检查井。

32、本发明的有益效果在于:

33、(1)本发明通过组合模具的设置,利用一种模具主体配合不同的成型单元,实现模具快速换型、节省模具投入成本、提高产品生产效率;

34、(2)本发明通过所述成型外模的内径与外径同轴/偏心设置,以及成型外模和凸缘成型内模可更换的设置,实现同一主体模具上的凸缘尺寸位置可调并且可以生产不同凸缘直径大小的检查井,解决现有技术中生产小批量产品模具投入成本大的技术问题;

35、(3)本发明通过成型内模组件分体设计,使第二成型内模更具备通用性,第一成型内模匹配不同直径大小的检查井内径,提高模具的通用范围;

36、(4)本发明通过挤压单元配合挤压控制单元,实现检查井凸缘浇注过程中,水泥浆料逐步向前推送,提高检查井凸缘处的水泥浆料的密度,解决现有技术中凸缘处因密度不足导致强度不足的技术问题;

37、(5)本发明通过排气单元的设置,实现水泥浆料浇注过程的流畅性,进一步提高检查井凸缘处的水泥浆料密度,避免因模具密封导致水泥浆料无法完全进入的二导致凸缘处密度不足的技术问题;

38、(6)本发明通过第二驱动单元的设置,解决现有技术中脱模过程人员劳动强度大,无法自动话生产的技术问题;

39、(7)本发明通过同一模具主体通过更换不同的成型外模和成型内模组件,满足不同类别的检查井浇注成型;减小模具投入成本,提高生产效率;

40、综上所述,本发明具有模具通用范围广、可替换性强、带凸缘结构的检查井凸缘处水泥浆料密度大、浇注过程排气顺畅、易实现自动化生产等优点。

技术特征:

1.一种混凝土预制检查井制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种混凝土预制检查井制作方法,其特征在于,所述步骤二中,所述成型单元包括成型外模和成型内模组件,通过分体设计的成型单元,快速更换不同尺寸的成型外模和成型内模组件,用于成型不同类型、不同尺寸的检查井。

3.根据权利要求2所述的一种混凝土预制检查井制作方法,其特征在于,所述成型外模的内径与外径同轴/偏心设置,所述成型内模组件与所述成型外模的内径同轴设置,用于成型检查井上左右凸缘/通孔为非对称结构的检查井。

4.根据权利要求3所述的一种混凝土预制检查井制作方法,其特征在于,所述步骤三中,通过成型内模组件中的挤压单元和挤压控制单元配合,将浇注过程中检查井凸缘处的水泥浆料由内向外依次推动,提高凸缘处的成型强度。

5.根据权利要求3所述的一种混凝土预制检查井制作方法,其特征在于,所述步骤三中,通过所述成型内模组件中的排气单元,将凸缘成型过程中,模腔内部的空气及时排出,提高混凝土浆液的流动性,避免因模腔内压力增大导致混凝土流动不畅导致凸缘成型后材料不满,并在完成浇注时将排气单元保持密封并清理排气孔。

6.根据权利要求1所述的一种混凝土预制检查井制作方法,其特征在于,所述步骤一中,所述外模为左右分体设置,其包括第一外模和第二外模;用于驱动所述第一外模和第二外模往复移动的第二驱动单元安装于所述外模的下方,实现脱模、合模能够自动完成,降低人员劳动强度。

7.根据权利要求2所述的一种混凝土预制检查井制作方法,其特征在于,所述成型内模组件包括:

8.根据权利要求7所述的一种混凝土预制检查井制作方法,其特征在于,所述第二成型内模包括:

9.根据权利要求8所述的一种混凝土预制检查井制作方法,其特征在于,所述挤压单元包括:

10.权利要求1~9任一项所述制方法制作得到的混凝土预制检查井。

技术总结

本发明提供了一种混凝土预制检查井制作方法,其特征在于,包括以下步骤:步骤一、主体模具组装,外模、内模以及顶盖围成井体成型腔并通过拉手以及紧固件相连接;步骤二、凸缘/通孔成型模具安装,根据检查井类型,对应选择匹配的成型单元,并与外模侧壁上的连接法兰相连接,所述成型单元的一端与所述内模抵接,形成凸缘/通孔的成型模具;步骤三、浇注,通过顶盖上预留的浇注孔向检查井内浇注水泥浆料;通过组合模具的设置,实现一种模具主体配合不同的成型单元,实现模具快速换型、节省模具投入成本、提高产品生产效率,同时配合二成型内模的设置,解决现有生产工艺浇注检查井时,凸缘处强度低易损坏的技术问题。

技术研发人员:张发庆,张佳男,朱大伟,王丹,田卫平

受保护的技术使用者:浙江永达电力实业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!