一种圆形煤场网架施工工艺的制作方法

本发明涉及网架施工,具体涉及一种圆形煤场网架施工工艺。

背景技术:

1、该圆形煤场网架,是指利用吊装方式对网架进行组合固定,使得其形成圆形结构的一种施工工艺,对于球形网壳采用先起步单元安装形成闭合结构,然后以闭合结构作为支撑体系,采用环向散装小拼单元的方法安装后续网架。

2、公开号为cn106869507a的专利文件公开了一种跨球形仓超大桁架的安装工艺,具体步骤为:(1)桁架的分段与地面拼装;(2)临时支撑的设计与架设;(3)仓壁上部桁架段吊装和临时加固;(4)仓内桁架段吊装;(5)临时支撑拆除。本发明提供了一种跨球形仓超大桁架的安装工艺,它区别于传统跨球形仓超大桁架整体安装工艺,分段拼装,不需要长时间大面积占用球形仓内场地;顺利吊装期间,由于分段后吨位大幅度降低,吊车的选型和对吊装场地的要求也大幅度降低;确保了在不受球形仓上部网架施工以及仓内拼装场地制约的前提下实现桁架的“穿装”,最大程度的规避了交叉施工的影响,提高了效率,节省了成本,安全可靠。

3、上述方法存在以下不足,上述方法对于圆形网架的具体施工步骤有所省略,在关键的组装环节没有详细说明,容易引发施工人员的操作失误,不利于现场施工操作;且球形网架在施工环节与传统网架结构具有一定的不同,在关键的渡板安装、块状网架拼装、块状网架吊装、块状网架固定和块状网架空中对接操作均没详细说明,上述方法在操作时存在不确定性,增加了网架的施工风险;同时上述方法对于檩条的安装步骤有所省略,檩条安装是围护彩板安装的关键工序,对于檩条安装步骤的省略,会使得上述网架结构无法进行后续围护彩板的安装操作,从而造成其网架安装的不完整性。

技术实现思路

1、本发明的目的在于针对上述存在的问题和不足,提供一种圆形煤场网架施工工艺,提升了整体的工作效率。

2、本发明所解决的技术问题为:

3、(1)上述方法对于圆形网架的具体施工步骤有所省略,在关键的组装环节没有详细说明,容易引发施工人员的操作失误,不利于现场施工操作;

4、(2)且球形网架在施工环节与传统网架结构具有一定的不同,在关键的渡板安装、块状网架拼装、块状网架吊装、块状网架固定和块状网架空中对接操作均没详细说明,上述方法在操作时存在不确定性,增加了网架的施工风险;

5、(3)同时上述方法对于檩条的安装步骤有所省略,檩条安装是围护彩板安装的关键工序,对于檩条安装步骤的省略,会使得上述网架结构无法进行后续围护彩板的安装操作,从而造成其网架安装的不完整性。

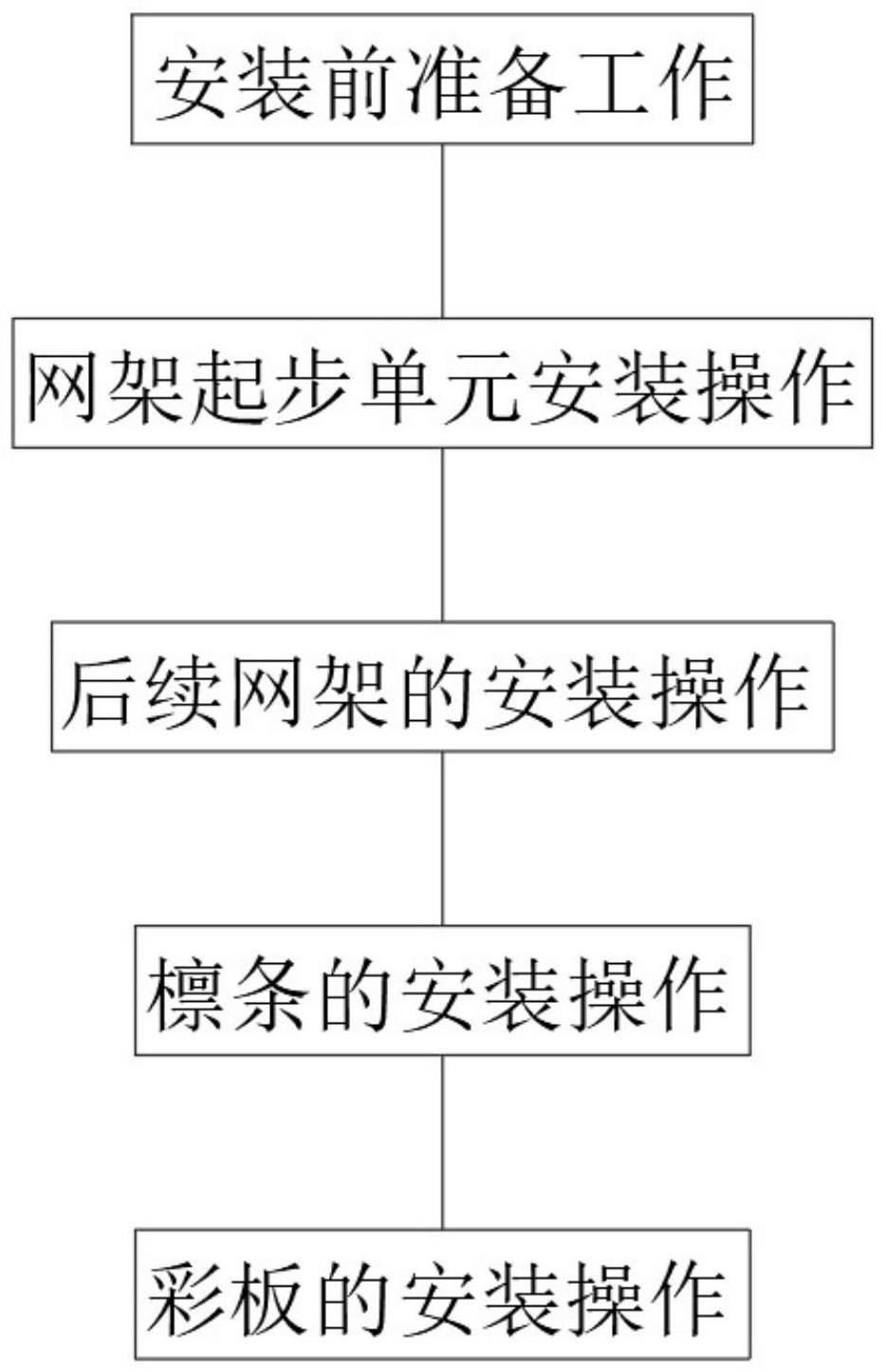

6、本发明的目的可以通过以下技术方案实现:一种圆形煤场网架施工工艺,该方法具体步骤如下:

7、s1:安装前准备工作,利用全站仪进行基础复核,进行偏差调整,备齐起步单元安装所需设施,准备图纸,整平施工场地,复合起步单元所需材料,材料及设施进场;

8、s2:网架起步单元安装操作,依次进行过渡板安装、块状网架拼装、块状网架吊装、块状网架固定和块状网架空中对接操作;

9、s3:后续网架的安装,块状网架合拢完成后即进入网架的高空散装,高空散装即从网架的上弦第二个环带开始,先采用一台吊车安装上弦小拼单元,当安装至1/4环带时,再增加一台吊车开始安装下弦小拼单元,如此环向逐圈闭合安装至整个球壳全部完成;

10、s4:檩条的安装操作,依次进行支托安装、主檩安装和次檩安装;

11、s5:彩板安装,依次进行定位首块板、固定后续板、上层板安装和屋脊盖板的安装操作。

12、作为本发明的进一步技术方案,s2包括以下步骤,过渡板安装时,根据支撑面上弹出的边线进行过渡板的就位,并将过渡板的四边先进行临时固定,固定使用挡块进行加固,挡块的大小为40mm(长)*40mm(宽)*20mm(厚),待分块对接完毕再将支座满焊,块状网架拼装时,测量网壳尺寸,根据网壳的尺寸,每个块状网架高度方向为上弦一个网格,下弦一个网格,环向为上弦七个网格,下弦六个网格,该网壳共36个轴线,每两个轴线划分为1个块状单元,总共划分为18个同样大小的块状网架,块状网架采用地面整体拼装,拼装时将所有杆件安装紧固。

13、作为本发明的进一步技术方案,s2包括以下步骤:块状网架吊装操作时,人员现场指挥,绑扎方式采用四点绑扎法,吊装时先采用试吊法,即先将块状网架吊离地面200mm时停吊,检查块状网架变形情况、绑扎的牢固情况及吊车的稳定性,无异常时再吊至过渡板顶面200mm,使支座底板孔对准过渡板螺栓,然后指挥吊车下降,块状网架固定和块状网架空中对接操作时,块状网架支座就位后调整好位置,然后拧紧全部螺母,另一端用钢丝绳拉索将网架固定,钢丝绳的布置为每隔一个支座安装一根,由于起步块的重心在仓壁外侧,所以钢丝绳布置在筒仓内部,每个钢丝绳下端设置地锚,共计设置18根拉索,每根拉索设置一个倒链来调整起步块的安装角度,直到第一圈网架安装合拢,最后焊接支座。

14、作为本发明的进一步技术方案,s2包括以下步骤:块状网架空中对接时,每个连接点安排一名安装人员,安装人员接到对应的安装杆件后,先将高强螺栓初步拧入螺栓球三~五扣,根据其他安装人员的安装情况待全部安装螺栓均进入螺栓球后,再一起将高强螺栓紧固到位,要避免某一、二个高强螺栓先紧死,这样会造成其他高强螺栓难以安装到位。

15、作为本发明的进一步技术方案,其特征在于,s3包括以下步骤:根据吊车的起吊高度,吨位逐渐加大,依次为25t安装前4圈网架、50t安装5-9圈的网架、100t安装10-15圈的网架、130t安装剩余的网架,由于50t汽车吊主臂加副臂的长度为57.7米,最大仰角为78°,最大起吊高度为55米,在此状态下的起重量为2.5t,网架三角锥的最大重量约为0.3t,所以能满足其吊装需要;同理100t汽车吊主臂加副臂的长度为68.1米,最大仰角为78°,最大起吊高度为65米,在此状态下的起重量为3.6t,网架三角锥的最大重量约为0.3t,所以能满足其吊装需要;同理130t汽车吊主臂+副臂的长度为86米,最大仰角为78°,最大起吊高度为82米,在此状态下的起重量为2.9t,网架三角锥的最大重量约为0.3t,所以能满足其吊装需要。

16、作为本发明的进一步技术方案,s4包括以下步骤:安装前应先按照图纸将檩托板焊接在支托上,再根据支托布置图找出相应螺栓球对应的支托规格,然后将支托螺栓拧入螺栓球拧紧,最后根据檩托的走向,微调调整支托的位置,完成支托安装操作。

17、作为本发明的进一步技术方案,s4包括以下步骤:主檩安装时,根据檩条布置图,分为不同的施工区段,每个施工区段均先安装主檩,然后安装次檩,至布满整个球面,具体操作为,步骤一,定基准点,基准点定在球面网壳的基线上,基准点为网壳顶部的支托与檐口支托的中心,步骤二,用施工线连接两基准点,张紧施工线作为基准线,若基准线与网壳支托中心线不重合,调整支托位置,步骤三,测量每个支托板与基准线距离,对于距离偏差超过5mm的支托板进行调整,变形大的支托板要进行矫正,支托板符合要求后方可进行檩条的安装,布置檩条要保证其平直度,步骤四,主檩条安装完毕需测量檩条曲面平滑度,若误差超过要求则进行调整。

18、作为本发明的进一步技术方案,s4包括以下步骤:次檩安装操作时,安装方向,次檩条整体安装次序由下至上以同心圆的环状均匀排列,安装步骤,首先根据设计图纸确定首道次檩在主檩上的位置并做出标志,再按照标志位置将次檩与主檩连接。

19、作为本发明的进一步技术方案,其特征在于,s5包括以下步骤:彩板安装时,确定安装方向,放线定位,首先根据图纸排版设计确定排版起始线的位置,将屋面板分为8块区域,设置8道屋脊线,在每两道屋脊线之间的区域找出此区域的中间经线,并用施工线来表示此经线,此经线即为该区域首块板的安装中线,彩板的安装顺序为先自左至右或先自右至左,后自下而上进行安装,定位首块板,首块板安装的好坏直接影响到其它板的安装,所以安装首块板时一定要注意控制质量,使其宽度方向的中点与安装施工线重合,长度方向与次檩条垂直,并用自攻螺丝固定,随即在打钉位置涂抹密封胶,自攻螺丝为每一波峰一个。

20、作为本发明的进一步技术方案,其特征在于,s5包括以下步骤,固定后续板时,第一块板安装好后其它板依次向两边安装,要求后安装的板应塞入前一块板的最后一个波峰的下面,而不能压在前一块板的上面,这是球壳防水的措施之一,应严格遵守,上层板安装时,重复上述安装步骤,根据排版图安装完每个施工区域,最后再将每个施工区域间的缝隙用屋脊盖板封盖,屋脊盖板的安装应随同屋面板一起安装,采用抽芯铆钉与屋面板的波峰固定,屋脊盖板之间的搭接,沿顺坡方向靠近坡顶的泛水板搭接在上面,搭接长度为200mm,用拉铆钉固定,铆钉连接处还应涂抹密封胶,铆钉间距小于200㎜,屋脊盖板是球壳的主要线条,因此安装时要拉线定位,保证其安装质量。

21、本发明的有益效果:

22、(1)在该圆形煤场网架施工工艺,进行块状网架吊装操作时,绑扎方式采用四点绑扎法,吊装时先采用试吊法,即先将块状网架吊离地面200mm时停吊,检查块状网架变形情况、绑扎的牢固情况及吊车的稳定性,无异常时再吊至过渡板顶面200mm,使支座底板孔对准过渡板螺栓,然后指挥吊车下降,利用试吊法可以有效提升网架吊装操作时的安全性,块状网架固定和块状网架空中对接操作时,块状网架支座就位后调整好位置,然后拧紧全部螺母,另一端用钢丝绳拉索将网架固定,钢丝绳的布置为每隔一个支座安装一根,由于起步块的重心在仓壁外侧,所以钢丝绳布置在筒仓内部,每个钢丝绳下端设置地锚,共计设置18根拉索,每根拉索设置一个倒链来调整起步块的安装角度,直到第一圈网架安装合拢,最后焊接支座,为球形网架的具体吊装操作提供了详细的操作步骤,提升了网架吊装操作时的安全性;

23、(2)在该圆形煤场网架施工工艺,进行网架组装操作时,对于块状网架的空中对接,每个连接点需要安排一名安装人员,安装人员接到对应的安装杆件后,先将高强螺栓初步拧入螺栓球三~五扣,根据其他安装人员的安装情况待全部安装螺栓均进入螺栓球后,再一起将高强螺栓紧固到位,要避免某一、二个高强螺栓先紧死,这样会造成其他高强螺栓难以安装到位,从而有效提升块状网架的空中对接效果,其次块状网架合拢完成后即进入网架的高空散装,高空散装即从网架的上弦第二个环带开始,先采用一台吊车安装上弦小拼单元,当安装至1/4环带时,再增加一台吊车开始安装下弦小拼单元,如此环向逐圈闭合安装至整个球壳全部完成,详细说明了网架的高空组装步骤,降低施工过程的错误率,同时提高整体的工作效率,方便其进行圆形网架的高空施工操作;

24、(3)在该圆形煤场网架施工工艺,进行檩条的安装操作,需要依次依次进行支托安装、主檩安装和次檩安装,为后续彩板安装打下基础,根据檩条布置图,分为不同的施工区段,每个施工区段均先安装主檩,然后安装次檩,至布满整个球面,具体操作为,根据檩条布置图,分为不同的施工区段,每个施工区段均先安装主檩,然后安装次檩,至布满整个球面,具体操作为,步骤一,定基准点,基准点定在球面网壳的基线上,基准点为网壳顶部的支托与檐口支托的中心,步骤二,用施工线连接两基准点,张紧施工线作为基准线,若基准线与网壳支托中心线不重合,调整支托位置,步骤三,测量每个支托板与基准线距离,对于距离偏差超过5mm的支托板进行调整,变形大的支托板要进行矫正,支托板符合要求后方可进行檩条的安装,布置檩条要保证其平直度,步骤四,主檩条安装完毕需测量檩条曲面平滑度,若误差超过要求则进行调整案,次檩安装操作时,安装方向,次檩条整体安装次序由下至上以同心圆的环状均匀排列,安装步骤,首先根据设计图纸确定首道次檩在主檩上的位置并做出标志,在按照标志位置将次檩与主檩连接,通过上述操作可以精准完成球形网架檩条的安装操作,方便其进行后续的彩板安装操作,从而提升圆形网架施工的完整性。

- 还没有人留言评论。精彩留言会获得点赞!