一种高精度大型预埋件的曲线固定结构及监测施工方法与流程

本发明属于建筑工程施工,特别涉及一种高精度大型预埋件的曲线固定结构及监测施工方法。

背景技术:

1、某项目的车库顶板圆弧梁尺寸为1000×2450mm,在圆弧梁中间预埋有幕墙大型预埋件,该幕墙大型预埋件为特大型的大型预埋件,其高度的同梁高;根据设计幕墙大型预埋件的要求,误差只允许±5mm,精度要求较高。在传统的施工过程中,大型预埋件通常与已绑扎完成的钢筋固定连接,未绑扎完成的钢筋以及后期混凝土浇筑会与钢筋和大型预埋件产生碰撞,影响大型预埋件位置;另外,在施工期间对大型预埋件的位置监测较为困难,也将导致大型预埋件的位置不准确,误差较大。

技术实现思路

1、本发明的目的是提供一种高精度大型预埋件的曲线固定结构及监测施工方法,要解决传统施工过程中钢筋绑扎与混凝土浇筑期间会对大型预埋件产生碰撞,影响埋件位置以及在施工期间对大型预埋件的监测较为困难,导致大型预埋件的位置不准确,误差较大的技术问题。

2、为实现上述目的,本发明采用如下技术方案。

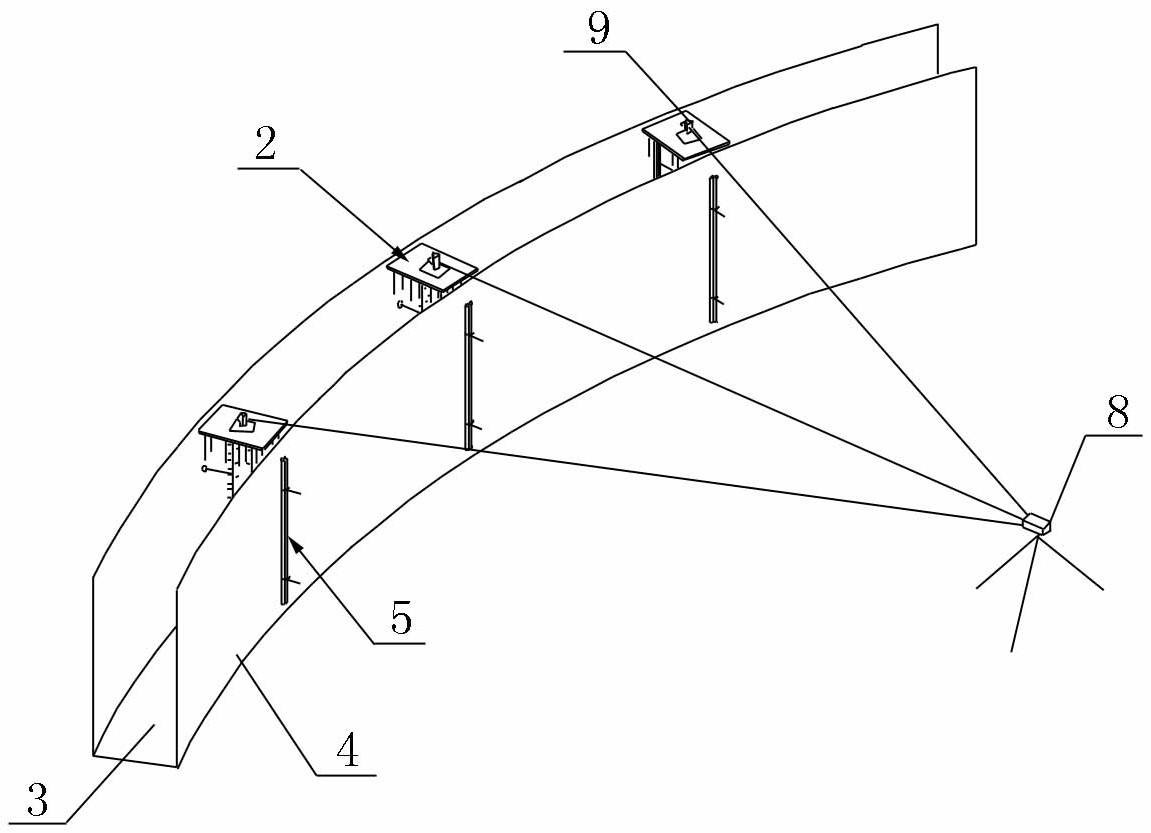

3、一种高精度大型预埋件的曲线固定结构,用以对待浇筑弧形构件中的大型预埋件进行定位固定;在待浇筑弧形构件的底部设置有底模板,在待浇筑弧形构件两侧的弧形侧面处分别设置有侧模板;所述大型预埋件有一组,沿着底模板的长轴向间隔布置在两个侧模板之间;该大型预埋件竖向设置在底模板上,且大型预埋件的高度与待浇筑弧形构件的高度相同;

4、该曲线固定结构包括有垂直固定组件、水平固定组件和监测装置;所述底模板的顶部、位于每个大型预埋件的两侧分别设置有连接件;所述连接件布置在底模板的弧形轴上;所述垂直固定组件有一组,沿竖向设置在大型预埋件与两侧的侧模板之间;该垂直固定组件包括有压杆、夹板和撑杆;所述夹板有两块,分别夹持在大型预埋件的两侧;在每块夹板与侧模板之间分别支撑有所述撑杆,且撑杆与对应一侧的侧模板垂直设置;所述撑杆的内端与夹板固定连接,撑杆的外端从对应一侧的侧模板中穿过;所述压杆对应连接在撑杆的外端,且压杆竖向压设在侧模板的外侧面上;所述水平固定组件包括有抱箍和拉索;所述抱箍箍设在大型预埋件上、靠近大型预埋件的中部位置处;所述拉索有两根,分别设置在大型预埋件的对侧,且拉索的上端与抱箍拉结连接,拉索的下端与对应一侧的连接件拉结连接;所述监测装置包括有全站仪和棱镜;所述棱镜安装在大型预埋件的顶部;所述全站仪设置在待浇筑弧形构件所在圆的圆心位置处。

5、优选的,所述大型预埋件包括立杆、顶板和底板;所述立杆竖向设置在待浇筑弧形构件的位置处,在立杆间隔连接有抗剪钉;所述顶板连接在立杆的顶部,且顶板的顶面与待浇筑弧形构件的顶面平齐;在顶板的底部、沿环向间隔连接有上锚筋;所述底板连接在立杆的底部,且底板的底面与待浇筑弧形构件的底面平齐;在底板的顶部、沿环向间隔连接有下锚筋。

6、优选的,竖向相邻的垂直固定组件之间的间距为大型预埋件高度的1/3;最上部的垂直固定组件与大型预埋件上端之间的间距为大型预埋件高度的1/3;最下部的垂直固定组件与大型预埋件下端之间的间距为大型预埋件高度的1/3。

7、优选的,所述压杆由双钢管拼合而成;所述撑杆的外端设置有螺纹,且撑杆的外端从双钢管之间的缝隙中穿过;所述撑杆的外端通过u形卡固定,在u形卡的外侧压设有螺母;所述撑杆上、对应待浇筑弧形构件表面位置处设置有定位板;所述定位板与撑杆之间固定连接,用以对侧模板进行定位。

8、优选的,所述抱箍的两侧、对应拉索的位置处分别设置有穿孔;所述拉索的上端穿设在穿孔中、与抱箍连接。

9、优选的,所述棱镜的底部安装有磁块;所述磁块与大型预埋件吸附连接。

10、优选的,所述连接件与大型预埋件之间的间距为1倍~1.5倍大型预埋件的高度。

11、一种高精度大型预埋件的曲线固定结构的施工方法,包括步骤如下。

12、步骤一,安装底模板。

13、步骤二,安装大型预埋件:将一组大型预埋件沿着底模板的长轴向间隔布置在两个侧模板之间。

14、步骤三,安装水平固定组件:在大型预埋件的两侧,分别沿圆弧方向拉结拉索。

15、步骤四,绑扎梁钢筋。

16、步骤五,安装垂直固定组件。

17、步骤六,采用全站仪测量大型预埋件的定位是否准确。

18、步骤七,大型预埋件、梁钢筋及模板验收。

19、步骤八,梁混凝土浇筑,在浇筑过程中对大型预埋件的位置进行监测。

20、步骤九,混凝土浇筑完成,施工完毕。

21、与现有技术相比本发明具有以下特点和有益效果。

22、1、现有技术为在大型预埋件底部模板位置钉钉子固定,大型预埋件本身与梁筋进行焊接固定,定位效果不理想,并且与梁主筋进行焊接触碰质量红线。本发明结合梁侧模模板加固措施设置抱箍对大型预埋件进行垂直梁方向的固定,平行于梁方向通过拉索进行固定,最大程度上在两个方向上对大型预埋件进行固定,并在埋件顶部设置棱镜,对大型预埋件进行实时监测,有效的提高了大型预埋件的预埋精度。

23、2、传统的梁两侧模板是通过山形卡和螺母进行固定,在现场施工过程中,工人很容易过度紧固,从而造成梁的横截面积减少;本发明将大型预埋件的垂直方向采用垂直固定组件进行固定,在侧模板内侧增加定位板,避免了梁两侧的模板向弧形构件内移动,有效的避免了弧形构件截面的减小。

24、3、本发明将测量仪器中棱镜底部安装磁铁,大型预埋件安装完成后将棱镜固定在大型预埋件的顶部,并进行保护,使用全站仪进行实时监测。

技术特征:

1.一种高精度大型预埋件的曲线固定结构,用以对待浇筑弧形构件中的大型预埋件(2)进行定位固定;在待浇筑弧形构件的底部设置有底模板(3),在待浇筑弧形构件两侧的弧形侧面处分别设置有侧模板(4);其特征在于:所述大型预埋件(2)有一组,沿着底模板(3)的长轴向间隔布置在两个侧模板(4)之间;该大型预埋件(2)竖向设置在底模板(3)上,且大型预埋件(2)的高度与待浇筑弧形构件的高度相同;

2.根据权利要求1所述的高精度大型预埋件的曲线固定结构,其特征在于:所述大型预埋件(2)包括立杆(2.1)、顶板(2.2)和底板(2.3);所述立杆(2.1)竖向设置在待浇筑弧形构件的位置处,在立杆(2.1)间隔连接有抗剪钉(2.4);所述顶板(2.2)连接在立杆(2.1)的顶部,且顶板(2.2)的顶面与待浇筑弧形构件的顶面平齐;在顶板(2.2)的底部、沿环向间隔连接有上锚筋(2.5);所述底板(2.3)连接在立杆(2.1)的底部,且底板(2.3)的底面与待浇筑弧形构件的底面平齐;在底板(2.3)的顶部、沿环向间隔连接有下锚筋(2.6)。

3.根据权利要求1所述的高精度大型预埋件的曲线固定结构,其特征在于:竖向相邻的垂直固定组件(5)之间的间距为大型预埋件(2)高度的1/3;最上部的垂直固定组件(5)与大型预埋件(2)上端之间的间距为大型预埋件(2)高度的1/3;最下部的垂直固定组件(5)与大型预埋件(2)下端之间的间距为大型预埋件(2)高度的1/3。

4.根据权利要求1所述的高精度大型预埋件的曲线固定结构,其特征在于:所述压杆(5.1)由双钢管拼合而成;所述撑杆(5.3)的外端设置有螺纹,且撑杆(5.3)的外端从双钢管之间的缝隙中穿过;所述撑杆(5.3)的外端通过u形卡(5.4)固定,在u形卡(5.4)的外侧压设有螺母(5.5);所述撑杆(5.3)上、对应待浇筑弧形构件表面位置处设置有定位板(5.6);所述定位板(5.6)与撑杆(5.3)之间固定连接,用以对侧模板进行定位。

5.根据权利要求1所述的高精度大型预埋件的曲线固定结构,其特征在于:所述抱箍(6.1)的两侧、对应拉索(6.2)的位置处分别设置有穿孔(10);所述拉索(6.2)的上端穿设在穿孔(10)中、与抱箍(6.1)连接。

6.根据权利要求1所述的高精度大型预埋件的曲线固定结构,其特征在于:所述棱镜(9)的底部安装有磁块(1);所述磁块(1)与大型预埋件(2)吸附连接。

7.根据权利要求1所述的高精度大型预埋件的曲线固定结构,其特征在于:所述连接件(7)与大型预埋件(2)之间的间距为1~1.5倍大型预埋件(2)的高度。

8.一种权利要求1-7中任意一项所述的高精度大型预埋件的曲线固定结构的施工方法,其特征在于,包括步骤如下:

技术总结

一种高精度大型预埋件的曲线固定结构及监测施工方法,包括垂直固定组件、水平固定组件和监测装置;底模板顶部、位于每个大型预埋件两侧分别设有连接件;连接件布置在底模板弧形轴上;垂直固定组件包括压杆、夹板和撑杆;夹板有两块,分别夹持在大型预埋件两侧;每块夹板与侧模板之间分别支撑有撑杆;压杆连在撑杆外端,且压杆压在侧模板外侧面上;水平固定组件包括抱箍和拉索;抱箍箍在大型预埋件上;拉索有两根,分别拉设在抱箍与连接件之间;监测装置包括全站仪和棱镜。本发明解决了传统施工过程中会对大型预埋件产生碰撞,影响埋件位置以及在施工期间对大型预埋件的监测较为困难,导致大型预埋件的位置不准确,误差较大的技术问题。

技术研发人员:张学忠,白晋合,焦勇,杨信强,周昊,黄文轩,平吉飞,杨雷雷,田玉杰,孙友天,王智生,张永正,陈以千,张全义

受保护的技术使用者:北京建工集团有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!