一种植筋焊接埋件的施工方法与流程

本发明属于工业及民用建、构筑物领域,具体涉及一种植筋焊接埋件的施工结构。

背景技术:

1、埋件分为预埋件和后置埋件,是安装在隐蔽工程内的构件,用于后续构件的安装固定。预埋件是在结构混凝土浇筑前安置的构配件,后置埋件是在结构混凝土浇筑后安置的构配件。埋件由锚固板(钢板)和锚杆(锚筋或锚栓)构成,预埋件是先将锚固板和锚杆焊接连接成整体后安置于隐蔽工程内再一起浇筑,后置埋件则是隐蔽工程已浇筑完后,再通过植筋、化学锚栓等后锚固技术将埋件安置于隐蔽工程内。在实际工程中因为种种原因,很多时候迫不得已需要在隐蔽工程完成后再安置埋件,所以后置埋件在工程实践中,特别是工业工程建设中比较常见。

2、由于植筋、化学锚栓需要使用结构胶,而结构胶受焊接高温影响容易大幅削弱锚固性能,所以《混凝土结构加固规范》推荐采用锚栓后置埋件,如附图1所示,采用螺纹部4和螺母5通过外力将锚固板3固定。而工程中,很多时候需要埋件的表面为一平面,锚栓后置埋件中凸出钢板表面的螺纹部4和螺母5会影响使用功能。而锚筋后置埋件不存在此问题,但是锚筋后置埋件需要焊接,如附图2所示,常规后置锚筋埋件因为锚筋与钢板焊接产生的高温,会大幅削弱结构胶的锚固性能,影响结构的耐久性。

3、为了避免焊接时产生的电流高温削弱结构胶的锚固效果,进而影响结构的耐久性,需要研发一种既能保证埋件力学性能,又能满足使用功能的后置埋件。

技术实现思路

1、本发明的目的在于:本发明提供了一种植筋焊接埋件的施工结构,解决了解决了现有后置埋件焊接连接影响锚固性能的问题。

2、本发明目的通过下述技术方案来实现:

3、一种植筋焊接埋件的施工方法,包括如下步骤:

4、步骤1,在基体的表面施工出凹槽;

5、步骤2,在凹槽内施工出基体定位孔;

6、步骤3,在基体定位孔内固定锚杆;

7、步骤4,向凹槽内填充泡沫体,锚杆穿过泡沫体;

8、步骤5,在泡沫体上安置锚固板,锚杆穿过锚固板的板体定位孔;

9、步骤6,向泡沫体内注入冷却水;

10、步骤7,将锚杆与锚固板焊接,利用冷却水吸收焊接产生的热量;

11、步骤8,切除锚杆伸出锚固板的部分;

12、步骤9,取出凹槽内的泡沫体;

13、步骤10,清除凹槽内的冷却水;

14、步骤11,向凹槽内填充浇筑体,并对浇筑体进行养护,浇筑体包裹锚杆并支撑锚固板。

15、所述的步骤1中,在基体的表面剔凿施工,施工出的凹槽为矩形槽。

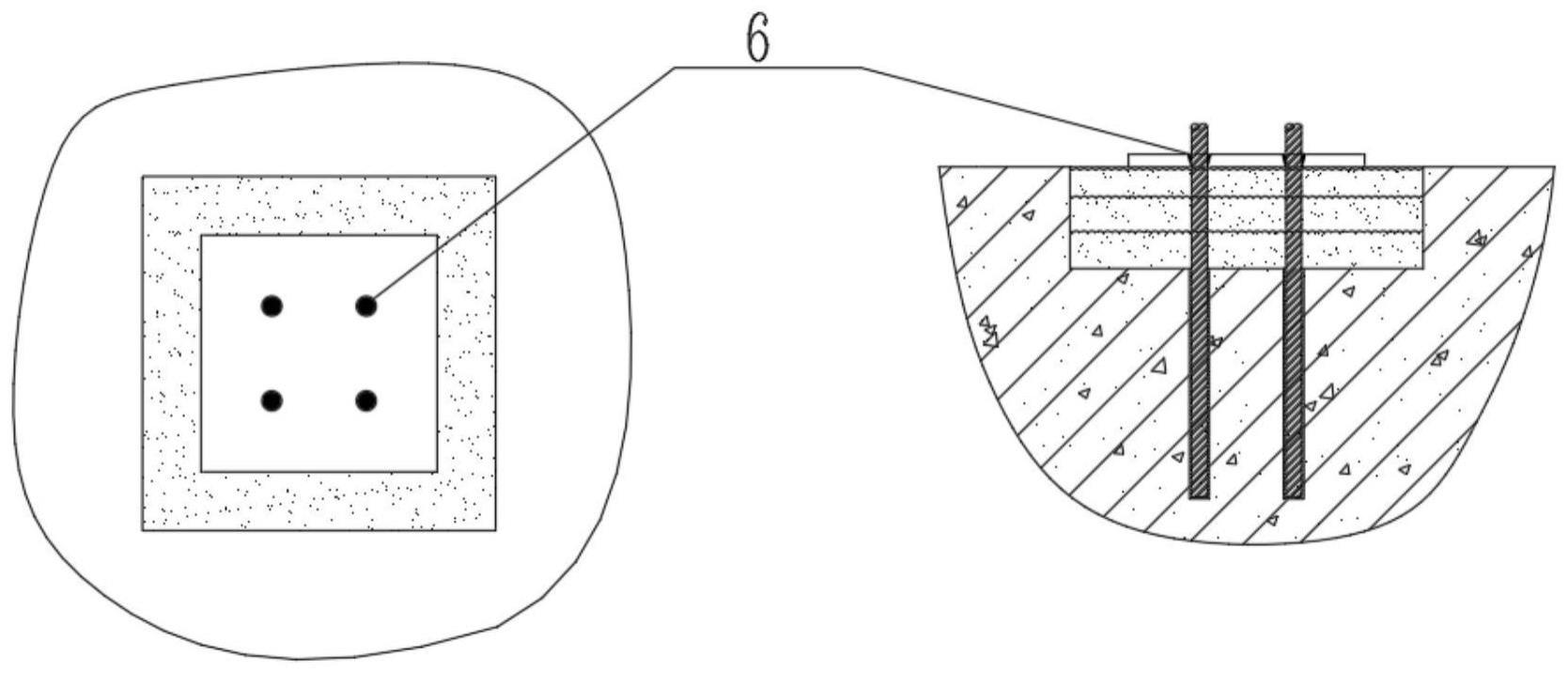

16、所述的步骤2中,在凹槽的底部钻设四个基体定位孔,基体定位孔分布在矩形的四角。

17、所述的步骤3中,锚杆为植筋或化学锚栓,锚杆通过结构胶固定在基体定位孔内。

18、所述的步骤4中,泡沫体为吸水泡沫,并保证泡沫体的外表面与基体的外表面平齐。

19、所述的步骤5中,所述的锚固板为矩形钢板,保证锚杆与锚固板相互垂直。

20、所述的步骤6中,冷却水采用冰水,泡沫体内的多孔隙结构对冷却水进行吸附。

21、所述的步骤7中,锚杆与锚固板之间采用穿孔塞焊。

22、所述的步骤11中,浇筑体为灌浆料或细石混凝土,浇筑体对锚杆提供锚固力或不提供锚固力,并保证浇筑体的外表面与基体的外表面平齐。

23、还包括步骤12,将锚固板的表面打磨平整。

24、本发明的有益效果:

25、1.在胶体开始端与锚固板焊接位置之间,凿出一定深度和宽度的凹槽,在锚杆与锚固板焊接之前,向凹槽内填满含有饱和冰水的泡沫,使得焊接时在锚杆中产生的高温被冰水吸收而不传递到结构胶中,解决了常规后置埋件焊接高温的不利影响。

26、2.待锚杆与锚固板焊接完成后,清除冰水泡沫,并采用干泡沫吸干残留在凹槽内的水份,然后采用灌浆料或细石混凝土填满凹槽,形成完整的锚固结构体,解决了固定界面为平面的功能需求。

27、前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

技术特征:

1.一种植筋焊接埋件的施工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤1中,在基体(1)的表面剔凿施工,施工出的凹槽(7)为矩形槽。

3.根据权利要求1所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤2中,在凹槽(7)的底部钻设四个基体定位孔(8),基体定位孔(8)分布在矩形的四角。

4.根据权利要求1或3所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤3中,锚杆(2)为植筋或化学锚栓,锚杆(2)通过结构胶固定在基体定位孔(8)内。

5.根据权利要求1所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤4中,泡沫体(10)为吸水泡沫,并保证泡沫体(10)的外表面与基体(1)的外表面平齐。

6.根据权利要求1或2所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤5中,所述的锚固板(3)矩形钢板,保证锚固板(3)与锚杆(2)相互垂直。

7.根据权利要求1或5所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤6中,冷却水(11)采用冰水,泡沫体(10)内的多孔隙结构对冷却水(11)进行吸附。

8.根据权利要求1所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤7中,锚杆(2)与锚固板(3)之间采用穿孔塞焊。

9.根据权利要求1所述的植筋焊接埋件的施工方法,其特征在于:所述的步骤11中,浇筑体(12)为灌浆料或细石混凝土,浇筑体(12)对锚杆(2)提供锚固力或不提供锚固力,并保证浇筑体(12)的外表面与基体(1)的外表面平齐。

10.根据权利要求1所述的植筋焊接埋件的施工方法,其特征在于:还包括步骤12,将锚固板(3)的表面打磨平整。

技术总结

本发明公开了一种植筋焊接埋件的施工方法,包括如下步骤:在基体的表面施工出凹槽;在凹槽内施工出基体定位孔;在基体定位孔内固定锚杆;向凹槽内填充泡沫体,锚杆穿过泡沫体;在泡沫体上安置锚固板,锚杆穿过锚固板的板体定位孔;向泡沫体内注入冷却水;将锚杆与锚固板焊接;切除锚杆伸出锚固板的部分;取出凹槽内的泡沫体;清除凹槽内的冷却水;向凹槽内填充浇筑体。本发明的有益效果:向凹槽内填满含有饱和冰水的泡沫,使得焊接时在锚杆中产生的高温被冰水吸收而不传递到结构胶中,解决了常规后置埋件焊接高温的不利影响;采用灌浆料或细石混凝土填满凹槽,形成完整的锚固结构体,解决了固定界面为平面的功能需求。

技术研发人员:曾彬,吴昊,燕科,黄志雄,赵俊澄

受保护的技术使用者:成都建筑材料工业设计研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!