一种巨型多腔体钢结构转换梁体系的施工工法的制作方法

本发明涉及钢结构拼装施工,特别是涉及一种巨型多腔体钢结构转换梁体系的施工工法。

背景技术:

1、超高层建筑一般在宴会厅、泳池等采用转换结构体系满足建筑使用空间及造型的要求,由此给结构设计和施工都带来挑战。尤其面对跨度大、荷载大、净高受限的情况,巨型多腔体钢结构转换梁体系是实现建筑意图的最优解。如采用传统的分段抬吊、高空悬挑延展等施工方法,将产生措施设置难度大、成本高、效率低且安全风险极大等问题,且对其他专业施工穿插造成严重制约。

技术实现思路

1、针对现有技术中的上述问题,本发明提供了一种巨型多腔体钢结构转换梁体系的施工工法,解决了现有巨型多腔体钢结构转换梁体系,存在施工难度大、成本高和效率低的问题。

2、为了达到上述发明目的,本发明采用的技术方案如下:

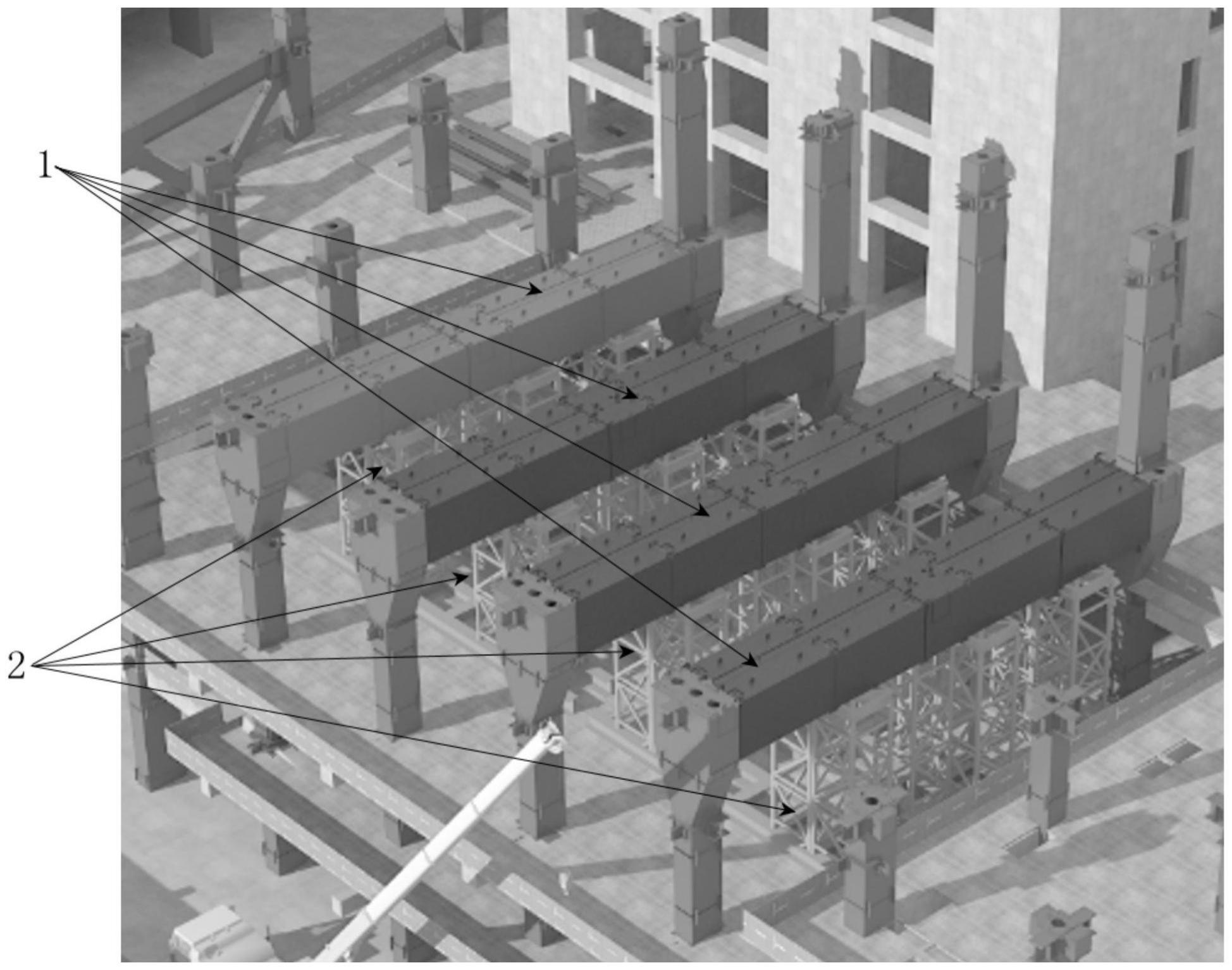

3、一种巨型多腔体钢结构转换梁体系的施工工法,巨型多腔体钢结构转换梁体系包括多段间隔设置的转换支撑架,每个转换支撑架均包括两根间隔设置的巨型柱,两根巨型柱的顶部设置有转换钢梁;巨型柱和转换钢梁均通过多段单元构件组成;

4、施工工法包括:

5、步骤1:吊装单元划分,分别将巨型柱和转换钢梁划分为多段巨型柱吊装单元构件和转换钢梁吊装单元构件;

6、步骤2:制作临时支撑体系;

7、步骤3:确定施工范围,并将临时支撑体系、多段巨型柱吊装单元构件和转换钢梁吊装单元构件运输至施工范围内;

8、步骤4:根据巨型柱的定位参数,吊装并焊接多段巨型柱吊装单元构件形成两根巨型柱;

9、步骤5:将临时支撑体系设置在两根巨型柱之间;

10、步骤6:吊装多段转换钢梁吊装单元构件,将多段转换钢梁吊装单元构件进行拼装形成转换钢梁;在拼装过中,多段转换钢梁吊装单元构件的下端面与临时支撑体系的顶部接触,消除转换钢梁的下挠值;

11、步骤7:按照焊接顺序焊接多段转换钢梁吊装单元构件,完成转换钢梁合龙;

12、步骤8:检测巨型柱和转换钢梁的焊接质量,完成巨型柱和转换钢梁焊接质量验收;

13、步骤9:拆卸临时支撑体系,完成当前转换支撑架的施工;

14、步骤10:重复步骤4~9,完成其余转换支撑架施工形成巨型多腔体钢结构转换梁体系。

15、进一步地,在步骤1中,据塔吊、汽车吊性能要求,多段巨型柱吊装单元构件和转换钢梁吊装单元构件的最大分段重量控制在吊装性能允许值以内,同时结合设计及变形控制要求,通过施工仿真分析及有限元计算确定转换钢梁及与之相连的巨型柱的划分单元;

16、巨型柱遵循由上至下的顺序划分为3段巨型柱吊装单元构件;

17、转换钢梁遵循“一纵四横”的顺序划分为9段转换钢梁吊装单元构件,其中包括中间纵段转换钢梁吊装单元构件和对称设置于中间纵段转换钢梁吊装单元构件两侧的8横段转换钢梁吊装单元构件。

18、进一步地,在步骤2中,临时支撑体系包括多个胎架,每个胎架均包括与混凝土支座,混凝土支座上设置有预埋件或固定钢垫板;混凝土支座的顶部设置有与预埋件或固定钢垫板固连的工字钢底座,工字钢底座上由下至上依次设置有底层节和标准节,标准节的顶部设置有调整节,调整节上设置有顶部工装。

19、进一步地,在步骤4中,通过塔吊或汽车吊对多段巨型柱吊装单元构件进行吊装;

20、由于巨型柱内有竖向隔板需要焊接,在巨型柱两边开设手孔,内部竖向隔板焊接完成并进行隐蔽验收后,再焊接手孔盖板。

21、进一步地,在步骤5中,多个胎架安装前,在楼板上放线定位,并划出定位线,采用测量仪器进行复核,根据胎架位置及高度采用汽车吊将多个胎架进行组拼。

22、进一步地,在步骤6中,临时支撑体系包括4个胎架;通过4个胎架控制转换钢梁的起拱标高对转换钢梁进行校正,转换钢梁校正完毕后,复测每段转换钢梁吊装单元构件两端标高,测量结果报生产、技术、质量部验收通过后方能进入步骤7开始施焊;

23、控制转换钢梁的起拱标高的方法为通过控制调整节的高度,顶部工装对转换钢梁下端面进行支撑,使转换钢梁下端面的标高变化。

24、进一步地,在步骤7中,中间纵段转换钢梁吊装单元构件和8横段转换钢梁吊装单元构件之间通过现场焊接板条进行连接;

25、多段转换钢梁吊装单元构件的焊接顺序为先将中间纵段转换钢梁吊装单元构件两侧的横段转换钢梁吊装单元构件焊接形成两个局部整体,然后在将两个局部整体与中间纵段转换钢梁吊装单元构件焊接形成转换钢梁;对于超长、厚板、密闭空间的焊缝采用焊接机器人进行施焊。

26、进一步地,在步骤9中,将多个胎架顶部的顶部工装与转换钢梁进行脱离,整个转换支撑架有支撑受力转变为自身受力,完成拆卸临时支撑体系。

27、进一步地,在步骤6~9中采用施工监测技术对巨型柱和转换钢梁的应力和变形进行监测。

28、本发明的有益效果为:本发明中的巨型多腔体钢结构转换梁体系的施工工法,安装、焊接单元划分清晰、合理,最后通过拆卸临时支撑体系,完成巨型多腔体钢结构转换梁体系的受力转换,巨型多腔体钢结构转换梁体系结构整体性好,连贯性强;临时支撑体系设置精准、施工便捷,塔吊资源占用少,其设计及施工难度低、成本小、可快速安拆及周转使用,有效节约施工工期及成本。

技术特征:

1.一种巨型多腔体钢结构转换梁体系的施工工法,其特征在于,巨型多腔体钢结构转换梁体系包括多段间隔设置的转换支撑架,每个转换支撑架均包括两根间隔设置的巨型柱,两根巨型柱的顶部设置有转换钢梁;巨型柱和转换钢梁均通过多段单元构件组成;

2.根据权利要求1所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤1中,据塔吊、汽车吊性能要求,多段巨型柱吊装单元构件和转换钢梁吊装单元构件的最大分段重量控制在吊装性能允许值以内,同时结合设计及变形控制要求,通过施工仿真分析及有限元计算确定转换钢梁及与之相连的巨型柱的划分单元;

3.根据权利要求2所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤2中,临时支撑体系包括多个胎架,每个胎架均包括与混凝土支座,混凝土支座上设置有预埋件或固定钢垫板;混凝土支座的顶部设置有与所述预埋件或固定钢垫板固连的工字钢底座,工字钢底座上由下至上依次设置有底层节和标准节,标准节的顶部设置有调整节,调整节上设置有顶部工装。

4.根据权利要求3所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤4中,通过塔吊或汽车吊对多段巨型柱吊装单元构件进行吊装;

5.根据权利要求4所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤5中,多个胎架安装前,在楼板上放线定位,并划出定位线,采用测量仪器进行复核,根据胎架位置及高度采用汽车吊将多个胎架进行组拼。

6.根据权利要求5所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤6中,临时支撑体系包括4个胎架;通过4个胎架控制转换钢梁的起拱标高对转换钢梁进行校正,转换钢梁校正完毕后,复测每段转换钢梁吊装单元构件两端标高,测量结果报生产、技术、质量部验收通过后方能进入步骤7开始施焊;

7.根据权利要求6所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤7中,中间纵段转换钢梁吊装单元构件和8横段转换钢梁吊装单元构件之间通过现场焊接板条进行连接;

8.根据权利要求7所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤9中,将多个胎架顶部的顶部工装与转换钢梁进行脱离,整个转换支撑架有支撑受力转变为自身受力,完成拆卸临时支撑体系。

9.根据权利要求1所述的巨型多腔体钢结构转换梁体系的施工工法,其特征在于,在步骤6~9中采用施工监测技术对巨型柱和转换钢梁的应力和变形进行监测。

技术总结

本发明公开了一种巨型多腔体钢结构转换梁体系的施工工法,通过有限元软件进行施工模拟、仿真分析确认支撑方案、合拢方案、变形控制方案、卸载方案;在施工层下层的结构梁区域设置标准化支撑胎架临时支撑系统;再从东向西顺次安装单元构件,完成整体拼装并临时固定。再根据设计及变形控制要求,采用焊接机器人技术顺序完成施焊直至合龙;形成完整受力体系后卸载支撑体系,完成巨型转换梁结构受力体系转换;最后移除临时支撑体系。利用信息化监测、测量技术进行全过程监测,通过施工仿真分析对比复核,确保施工全过程安全可靠。

技术研发人员:郑文锦,王源,王刚,李伟,李灿,慕光耀,王峰,邓莉兰,杨肖,叶伟敏,谭贤举,张逸龙,郑创源,张槐财,刘根深,陈露,张学贵,娄本雷,陈以禄,黎家声

受保护的技术使用者:中建一局集团华南建设有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!