一种复合材料回转体构件的成型模具及成型方法与流程

本发明涉及复合材料成型制造,更具体地说,是涉及一种复合材料回转体构件的成型模具及成型方法。

背景技术:

1、陶瓷基复合材料具有优异的耐高温、抗氧化、耐腐蚀和低密度等特点,在航空航天等领域具有不错的前景,特别是在航空发动机领域,成为了热端部件的首选材料。目前,以美国ge公司为代表的企业已成功实现陶瓷基复合材料的批量化生产,制备了燃烧室、火焰筒、涡轮导叶、涡轮外环、尾喷管中心等不同构件,并成功在leap等型号航空发动机上实现了商业应用。

2、陶瓷基复合材料是材料-工艺-构件一体化材料,在材料的制备过程中需要考虑构件的最终外形尺寸,构件的成型模具及其成型方法是关键技术之一。目前较为成熟的陶瓷基复合材料的固化方法是真空-热压罐和模压成型,但是真空-热压罐不能精确控制尺寸,考虑到对构件毛坯尺寸余量控制严格等原因,该方法不适合用于制备回转体构件。此外,国内采用预浸料制备陶瓷基复合材料构件形状越来越复杂,且研究相对较少。因此,对回转体构件的成型模具及成型方法进行研究具有重要意义。

技术实现思路

1、有鉴于此,本发明的目的是针对上述现有技术的成型难题,提供一种复合材料回转体构件的成型模具及成型方法,提高陶瓷基复合材料回转体构件的整体成型,提高成型质量与制备效率。

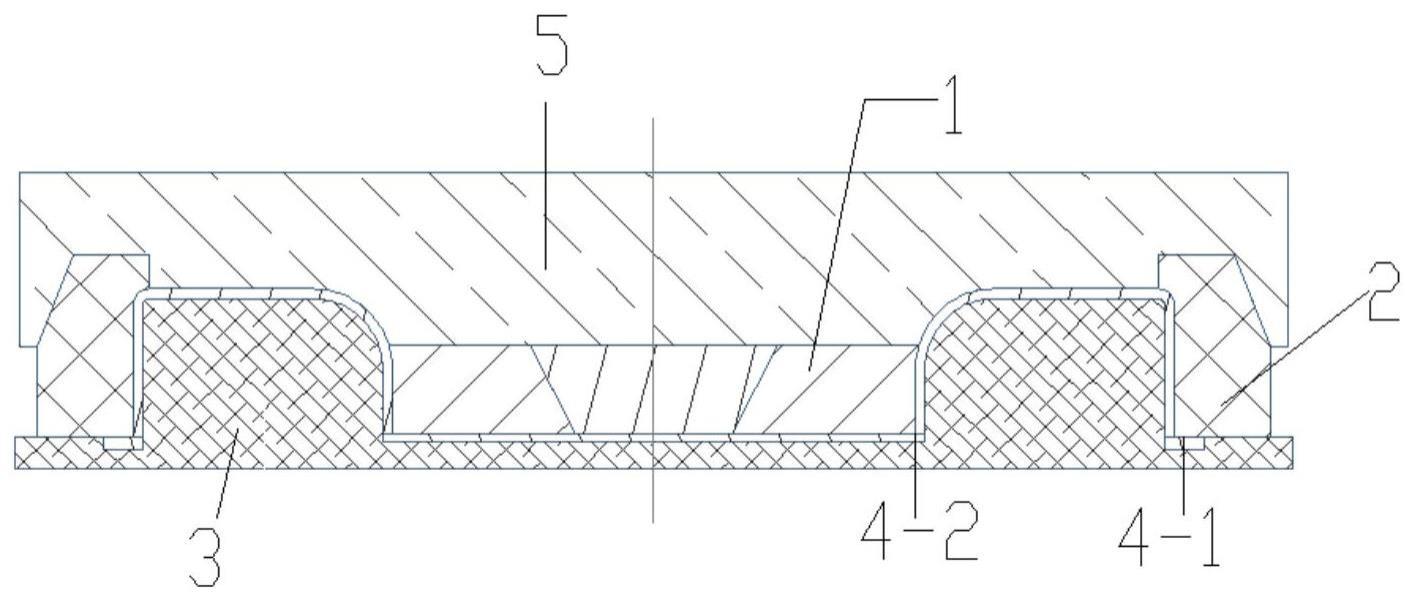

2、本发明提供了一种复合材料回转体构件的成型模具,包括:

3、芯模;所述芯模为阳模,外型面形状与回转体构件内型面形状一致,大口端、小口端分别设有脱模环,脱模环上均匀分布4~6个螺栓孔;所述芯模底座设有真空嘴;

4、设置在小口端的定型压块;

5、设置在大口端的侧壁压块;

6、设置在定型压块和侧壁压块上方的上盖;

7、所述定型压块、侧壁压块和上盖整体形成阴模,内型面形状与回转体构件外型面形状一致。

8、优选的,所述大口端的脱模环的内径大于芯模扩口的直径1mm~2mm,所述小口端的脱模环的外径小于芯模缩口的直径1mm~2mm。

9、优选的,所述侧壁压块的内径与复合材料回转体构件外径尺寸一致,复合材料回转体构件内径与定型压块的外径尺寸一致,复合材料回转体构件高度与上盖、定型压块、侧壁压块组合后的高度尺寸一致。

10、优选的,所述真空嘴的直径为10mm~15mm;所述螺栓孔的直径为10mm~15mm。

11、本发明还提供了一种复合材料回转体构件的成型方法,采用上述技术方案所述的复合材料回转体构件的成型模具,包括以下步骤:

12、a)在脱模环的底面、侧面和芯模凹槽表面涂抹脱模剂后,将脱模环与芯模的底座进行安装,并在芯模的外型面上贴上脱模布;同时,定型压块、侧壁压块和上盖与预浸料接触的部位均贴上脱模布;

13、b)根据复合材料回转体构件的外型面对预浸料进行裁剪,然后将裁剪好的预浸料铺贴到芯模的外型面,铺贴层数为2~4层;

14、c)将真空袋放在模具上,真空袋要将脱模环的外径包裹在内,芯模的底座与真空袋粘贴固定,将真空嘴与真空系统连接后进行预压;

15、d)拆除真空袋,完成剩余预浸料铺贴后,再次通过真空袋进行预压;

16、e)拆除真空袋,安装定型压块、侧壁压块和上盖,将整个模具放到真空压机进行固化处理;固化完成后,拆除定型压块、侧壁压块和上盖,通过脱模环将预制体与芯模分离;再将预制体放入碳化炉碳化,得到多孔体;

17、f)将多孔体放入熔渗炉内进行熔融渗硅,得到复合材料回转体构件。

18、优选的,步骤b)中所述预浸料为陶瓷纤维预浸料、碳化硅纤维预浸料、碳纤维预浸料或氧化物纤维预浸料。

19、优选的,步骤e)中所述固化处理的升温速率为1~3℃/min,升温至300℃~350℃,压力为5mpa~15mpa,保压时间为150min~250min。

20、优选的,步骤e)中所述碳化的升温速率为4~6℃/min,升温至1300℃~1500℃,保温时间为1h~3h。

21、优选的,步骤f)中所述熔融渗硅的升温速率为8~12℃/min,升温至1500℃~1600℃,保温时间为0.5h~1.5h。

22、优选的,步骤f)中所述复合材料回转体构件的密度为2~3g/cm3,孔隙率为2%~3%。

23、本发明提供了一种复合材料回转体构件的成型模具及成型方法;该成型模具包括:芯模;所述芯模为阳模,外型面形状与回转体构件内型面形状一致,大口端、小口端分别设有脱模环,脱模环上均匀分布4~6个螺栓孔;所述芯模底座设有真空嘴;设置在小口端的定型压块;设置在大口端的侧壁压块;设置在定型压块和侧壁压块上方的上盖;所述定型压块、侧壁压块和上盖整体形成阴模,内型面形状与回转体构件外型面形状一致。与现有技术相比,本发明提供的复合材料回转体构件的成型模具及成型方法,可以解决复合材料回转体变形的问题,保证成型过程中能够为全部预浸料提供充分的成型压力,避免构件出现分层缺陷;通过两个脱模环工装保证回转体成型后可顺利从模具上取下,提高了该类回转体构件的成型质量和成型效率。

技术特征:

1.一种复合材料回转体构件的成型模具,其特征在于,包括:

2.根据权利要求1所述的复合材料回转体构件的成型模具,其特征在于,所述大口端的脱模环的内径大于芯模扩口的直径1mm~2mm,所述小口端的脱模环的外径小于芯模缩口的直径1mm~2mm。

3.根据权利要求1所述的复合材料回转体构件的成型模具,其特征在于,所述侧壁压块的内径与复合材料回转体构件外径尺寸一致,复合材料回转体构件内径与定型压块的外径尺寸一致,复合材料回转体构件高度与上盖、定型压块、侧壁压块组合后的高度尺寸一致。

4.根据权利要求1所述的复合材料回转体构件的成型模具,其特征在于,所述真空嘴的直径为10mm~15mm;所述螺栓孔的直径为10mm~15mm。

5.一种复合材料回转体构件的成型方法,其特征在于,采用权利要求1~4任一项所述的复合材料回转体构件的成型模具,包括以下步骤:

6.根据权利要求5所述的成型方法,其特征在于,步骤b)中所述预浸料为陶瓷纤维预浸料、碳化硅纤维预浸料、碳纤维预浸料或氧化物纤维预浸料。

7.根据权利要求5所述的成型方法,其特征在于,步骤e)中所述固化处理的升温速率为1~3℃/min,升温至300℃~350℃,压力为5mpa~15mpa,保压时间为150min~250min。

8.根据权利要求5所述的成型方法,其特征在于,步骤e)中所述碳化的升温速率为4~6℃/min,升温至1300℃~1500℃,保温时间为1h~3h。

9.根据权利要求5所述的成型方法,其特征在于,步骤f)中所述熔融渗硅的升温速率为8~12℃/min,升温至1500℃~1600℃,保温时间为0.5h~1.5h。

10.根据权利要求5所述的成型方法,其特征在于,步骤f)中所述复合材料回转体构件的密度为2~3g/cm3,孔隙率为2%~3%。

技术总结

本发明提供了一种复合材料回转体构件的成型模具,包括:芯模;所述芯模为阳模,外型面形状与回转体构件内型面形状一致,大口端、小口端分别设有脱模环,脱模环上均匀分布4~6个螺栓孔;所述芯模底座设有真空嘴;设置在小口端的定型压块;设置在大口端的侧壁压块;设置在定型压块和侧壁压块上方的上盖;所述定型压块、侧壁压块和上盖整体形成阴模,内型面形状与回转体构件外型面形状一致。该成型模具可以解决复合材料回转体变形的问题,保证成型过程中能够为全部预浸料提供充分的成型压力,避免构件出现分层缺陷;通过两个脱模环工装保证回转体成型后可顺利从模具上取下,提高了该类回转体构件的成型质量和成型效率。

技术研发人员:赵文青,石小磊,李泓希,杨瑞,焦健

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!