一种石膏板发泡系统的气液混合装置及石膏板生产线的制作方法

本发明涉及石膏板生产,更具体地,涉及一种石膏板发泡系统的气液混合装置及石膏板生产线。

背景技术:

1、石膏板生产过程中,气液混合液发泡的质量、均匀性和稳定性均影响着石膏板的质量。现有气液混合液的制作方案是:将混合液和压缩气体加入混合机中进行混合、发泡。此方案气液混合液发泡的质量、均匀性和稳定性均不好控制,造成生产的石膏板质量不稳定。

技术实现思路

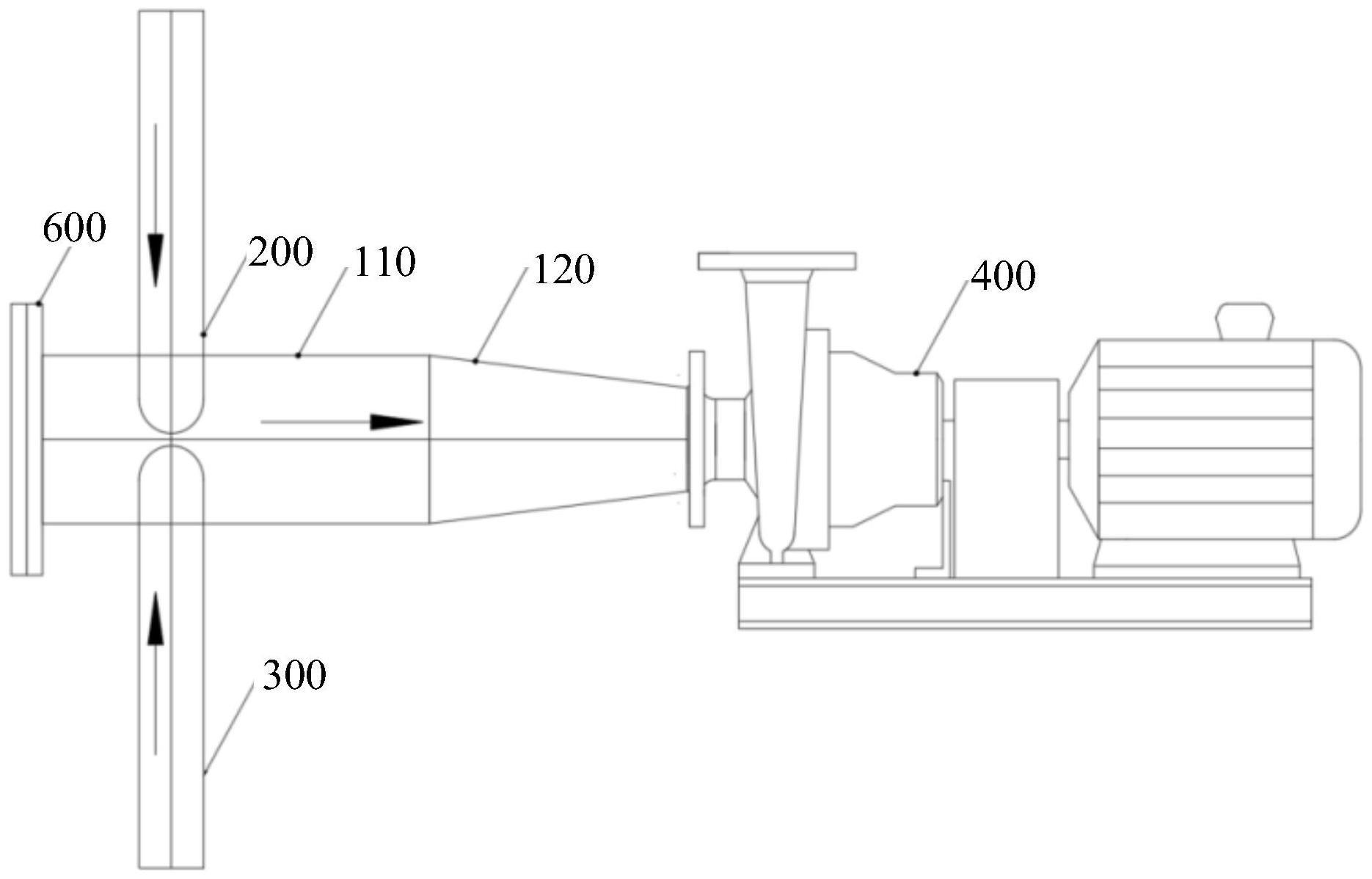

1、本发明实施例提供了一种石膏板发泡系统的气液混合装置,包括:气液混合管道;供气管道,与所述气液混合管道相连通,设置成通过向所述气液混合管道内供入压缩气体,来使所述气液混合管道内形成向所述气液混合管道的第二端进行螺旋传送的气流;供液管道,与所述气液混合管道相连通,设置成通过向所述气液混合管道内供入混合液,来使所述气液混合管道内形成向所述气液混合管道的第二端进行螺旋传送的液流;和混合机,其入口与所述气液混合管道的第二端相连通。

2、在一些示例性实施例中,所述气流的旋转方向与所述液流的旋转方向相同。

3、在一些示例性实施例中,所述供气管道和所述供液管道均同所述气液混合管道的侧壁相切连接。

4、在一些示例性实施例中,在所述气液混合管道的周向,所述供气管道的轴线和所述供液管道的轴线之间的夹角为160度~200度。

5、在一些示例性实施例中,所述气液混合管道包括:圆柱管段,所述供气管道和所述供液管道均同所述圆柱管段相连通;和圆锥管段,一端与所述圆柱管段相连接、另一端与所述混合机相连接。

6、在一些示例性实施例中,所述圆锥管段的口径自所述圆柱管段向所述混合机渐缩。

7、在一些示例性实施例中,所述气液混合管道的第一端封闭。

8、在一些示例性实施例中,所述气液混合管道的第一端连接有第三管道,所述第三管道的出口倾斜朝向所述气液混合管道的第二端。

9、在一些示例性实施例中,所述第三管道的轴线与所述气液混合管道的轴线相交、且夹角不小于45度。

10、本发明实施例还提供了一种石膏板生产线,包括上述任一实施例所述的石膏板发泡系统的气液混合装置。

11、本发明实施例提出的气液混合装置,供气管道向气液混合管道内供入压缩气体,使气液混合管道内形成向气液混合管道的第二端进行螺旋传送的气流,供液管道向气液混合管道内供入混合液,使气液混合管道内形成向气液混合管道的第二端进行螺旋传送的液流,气流和液流在气液混合管道内进行螺旋传送的过程中充分接触、不断混合,然后气液混合液再进入混合机继续混合并进行发泡,此方案能够更好地控制气液混合液发泡的均匀性,确保生产的石膏板质量更稳定。

12、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种石膏板发泡系统的气液混合装置,其特征在于,包括:

2.根据权利要求1所述的石膏板发泡系统的气液混合装置,其特征在于,所述气流的旋转方向与所述液流的旋转方向相同。

3.根据权利要求1所述的石膏板发泡系统的气液混合装置,其特征在于,所述供气管道和所述供液管道均同所述气液混合管道的侧壁相切连接。

4.根据权利要求3所述的石膏板发泡系统的气液混合装置,其特征在于,在所述气液混合管道的周向,所述供气管道的轴线和所述供液管道的轴线之间的夹角为160度~200度。

5.根据权利要求1所述的石膏板发泡系统的气液混合装置,其特征在于,所述气液混合管道包括:

6.根据权利要求5所述的石膏板发泡系统的气液混合装置,其特征在于,所述圆锥管段的口径自所述圆柱管段向所述混合机渐缩。

7.根据权利要求1至6中任一项所述的石膏板发泡系统的气液混合装置,其特征在于,所述气液混合管道的第一端封闭。

8.根据权利要求1至6中任一项所述的石膏板发泡系统的气液混合装置,其特征在于,所述气液混合管道的第一端连接有第三管道,所述第三管道的出口倾斜朝向所述气液混合管道的第二端。

9.根据权利要求8所述的石膏板发泡系统的气液混合装置,其特征在于,所述第三管道的轴线与所述气液混合管道的轴线相交、且夹角不小于45度。

10.一种石膏板生产线,其特征在于,包括如权利要求1至9中任一项所述的石膏板发泡系统的气液混合装置。

技术总结

本文提供一种石膏板发泡系统的气液混合装置及石膏板生产线。气液混合装置包括:气液混合管道;供气管道,与气液混合管道相连通,设置成通过向气液混合管道内供入压缩气体,来使气液混合管道内形成向气液混合管道的第二端进行螺旋传送的气流;供液管道,与气液混合管道相连通,设置成通过向气液混合管道内供入混合液,来使气液混合管道内形成向气液混合管道的第二端进行螺旋传送的液流;和混合机,其入口与气液混合管道的第二端相连通。气流和液流在气液混合管道内进行螺旋传送的过程中充分接触、不断混合,然后气液混合液再进入混合机继续混合并进行发泡,此方案能够更好地控制气液混合液发泡的均匀性,确保生产的石膏板质量更稳定。

技术研发人员:刘永肖,任有欢,张羽飞

受保护的技术使用者:中建材创新科技研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!