一种节段预制梁模板的制作方法

本发明涉及预制梁制造领域,更具体的说,它涉及一种节段预制梁模板。

背景技术:

1、节段梁预制施工中,模板调节时通常采用人工测量与匹配梁的高差来调整施工梁段的高程,这一过程需要经过多次的测量以及调整才能符合要求,施工中极为不便,施工效率较低。

2、中国专利cn112571594a,公开了一种预制节段梁智能匹配调节模板装置,包括底模系统、侧模系统、控制系统、匹配梁底模系统,所述控制系统与底模系统、侧模系统、匹配梁底模系统电性连接;所述侧模系统包括底座、侧模模板、侧模背肋、侧模模板撑、侧模立柱、侧模千斤顶、侧模位移传感器、侧模液压杆,所述侧模背肋等间距均匀设置在侧模模板和侧模模板撑之间,所述侧模模板撑包括侧模翼缘支撑、侧模腹板支撑,所述侧模立柱包括侧模立柱i、侧模立柱ⅱ、侧模立柱ⅲ,所述侧模千斤顶包括侧模千斤顶i、侧模千斤顶ⅱ、侧模千斤顶ⅲ,所述侧模翼缘支撑的底部从上至下依次设置侧模立柱i、侧模千斤顶i、侧模立柱ⅱ、侧模千斤顶ⅱ ,所述侧模腹板支撑的底部从上至下依次设置侧模立柱ⅲ 、侧模千斤顶ⅲ,所述底座设置在侧模千斤顶ⅱ和侧模千斤顶ⅲ的底部,所述侧模位移传感器设置在侧模千斤顶i、侧模千斤顶ⅱ、侧模千斤顶ⅲ的侧部,所述侧模液压杆设置在侧模立柱i和侧模翼缘支撑之间;所述底模系统包括底模横梁、底模立柱、底模传感器、底模千斤顶、底模背肋、底模模板,所述底模背肋等距均匀设置在底模模板和底模横梁之间,所述底模立柱设置在底模横梁的底部,所述底模千斤顶设置在底模立柱的底部,所述底模传感器设置在底模千斤顶的侧部;所述匹配梁底模系统包括底模台座和设置在底模台座上的台座位移传感器;所述控制系统包括油泵、plc控制器,所述plc控制器与侧模千斤顶、底模千斤顶、台座位移传感器电性连接。

3、该专利通过人工输入施工梁与匹配梁在设计上的高程差、横坡、梁高等数据,plc控制器自动识别匹配梁底模位移传感器数据,并计算施工梁侧模系统、底模系统的侧模千斤顶、底模千斤顶需要伸出的长度,然后控制侧模千斤顶和底模千斤顶达到计算的高度,节约了人工多次调节的时间和工序,方便快捷。但由于各部分模板尺寸尺寸固定,模板可调范围有限,不适用于模板间角度差异较大的多种预制梁的制造。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种节段预制梁模板,其提供了一种底模板侧模板之间夹角和侧模板上模板之间夹角均可调整的预制梁模板,适用于模板间角度差异较大的多种预制梁的制造。

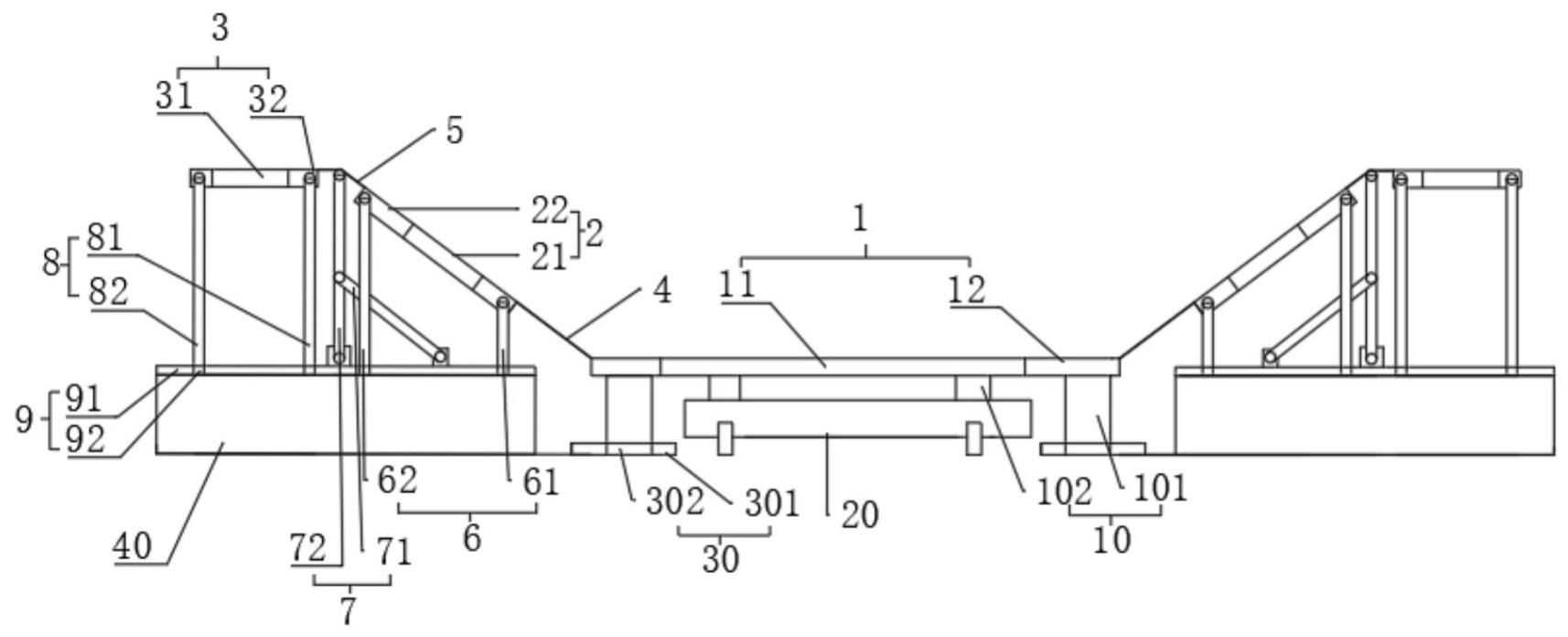

2、为实现上述目的,本发明提供了如下技术方案:一种节段预制梁模板,其包括底模板、侧模板、上模板、第一桥接薄板、第二桥接薄板、侧支撑组、角度调节组和上支撑组。

3、所述底模板水平设置,底模板两端各固定连接一个第一桥接薄板,两第一桥接薄板相互背离的两侧各固定连接一个侧模板,两个侧模板相互背离的两侧各固定连接一个第二桥接模板,两第二桥接模板相互背离的两侧各固定连接一个上模板。

4、每个侧模板底部均设置多组沿底模板宽度方向排布的侧支撑组;所述侧支撑组包括第一升降装置和第二升降装置,第一升降装置的顶端和第二升降装置的顶端分别与侧模板底部的两端铰接,第一升降装置和第二升降装置的位置均可沿底模板长度方向调整。

5、每个第二桥接薄板底部均设置多组沿底模板宽度方向排布的角度调节组,所述角度调节组包括第一伸缩装置和第二伸缩装置,第一伸缩装置的顶端与第二桥接薄板底面固定位置铰接,第一伸缩装置底端与地面固定位置铰接;第二伸缩装置位于第一伸缩装置靠近底模板的一侧,其底端与地面固定位置铰接,其顶端与第一伸缩装置固定部分铰接。

6、每个上模板底部均设置多组沿底模板宽度方向排布的上支撑组;所述上支撑组包括第三升降装置和第四升降装置,第三升降装置的顶端和第四升降装置的顶端分别与上模板底部的两端铰接,第三升降装置和第四升降装置的位置均可沿底模板长度方向调整。

7、本发明进一步设置为:所述底模板包括第一模套和第一内模,第一模套两端各滑动连接一个第一内模,第一内模滑动方向与第一模套长度方向一致;两个第一内模相互背离的两侧分别与两个第一桥接薄板固定连接。

8、本发明进一步设置为:还包括底支撑组,底支撑组包括支撑座和第五升降装置,第五升降装置设置多个,每个第五升降装置的顶端与第一模套底部固定连接,每个第五升降装置的底端支撑在地面上;每个第一内模底部均固定连接多个支撑座,所有支撑座的位置均可沿着第一模套长度方向调整。

9、本发明进一步设置为:还包括底部带有滚轮的滑动平台,所有第五升降装置底端均固定在滑动平台上。

10、本发明进一步设置为:还包括第二滑轨组件,所述第二滑轨组件包括第二定轨和第二滑块,第二定轨平行于第一模套长度方向并被固定在地面上,第二滑块滑动连接在第二定轨上;每个支撑座底部均设置一个第二滑轨组件,每个支撑座底部与第二滑块固定连接。

11、本发明进一步设置为:所述侧模板包括第二模套和第二内模,第二模套两端各滑动连接一个第二内模,第二内模滑动方向与第二模套长度方向一致;两个第二内模相互背离的两侧分别与第一桥接薄板和第二桥接薄板固定连接;两个第二内模底部分别与第一升降装置和第二升降装置的顶端铰接。

12、本发明进一步设置为:所述上模板包括第三模套和第三内模,第三模套两端各滑动连接一个第三内模,第三内模滑动方向与第三模套长度方向一致;靠近第二桥接薄板的第三内模与第二桥接薄板固定连接;两个第三内模底部分别与第三升降装置和第四升降装置的顶端铰接。

13、本发明进一步设置为:还包括第一滑轨组件,所述第一滑轨组件包括第一定轨和第一滑块,第一定轨平行于底模板长度方向,两第一滑块滑动连接在第一定轨上;每个侧支撑组底部均设置一个第一滑块组件,第一升降装置和第二升降装置的底部分别与两个第一滑块固定连接;每个上支撑组底部均设置一个第一滑块组件,第三升降装置和第四升降装置的底部分别与两个第一滑块固定连接。

14、本发明进一步设置为:还包括位置传感器,底模板的两端分别设置两个位置传感器;每个侧模板的两端分别设置两个位置传感器;每个上模板的两端分别设置两个位置传感器;每个第一伸缩装置的顶端均设置一个位置传感器。

15、本发明进一步设置为:还包括控制系统,所述控制系统接收所有位置传感器的信号,控制所有第一升降装置、第二升降装置、第三升降装置和第四升降装置的升降,控制所有第一伸缩装置和第二伸缩装置的伸缩。

16、综上所述,本发明相比于现有技术具有以下有益效果:本发明通过调整所有第一升降装置、第二升降装置、第三升降装置和第四升降装置的水平位置,所有第一升降装置、第二升降装置、第三升降装置和第四升降装置的顶端位置,及第一伸缩装置顶端的位置,即可完成对底模板侧模板之间夹角和侧模板上模板之间夹角的调整,适用于模板间角度差异较大的多种预制梁的制造。同时,本发明还将底模板、侧模板及上模板设置成可伸缩的结构,适用于更多形状尺寸预制梁制造。

技术特征:

1.一种节段预制梁模板,其特征在于:包括底模板(1)、侧模板(2)、上模板(3)、第一桥接薄板(4)、第二桥接薄板(5)、侧支撑组(6)、角度调节组(7)和上支撑组(8);

2.根据权利要求1所述的一种节段预制梁模板,其特征在于:所述底模板(1)包括第一模套(11)和第一内模(12),第一模套(11)两端各滑动连接一个第一内模(12),第一内模(12)滑动方向与第一模套(11)长度方向一致;两个第一内模(12)相互背离的两侧分别与两个第一桥接薄板(4)固定连接。

3.根据权利要求2所述的一种节段预制梁模板,其特征在于:还包括底支撑组(10),底支撑组(10)包括支撑座(101)和第五升降装置(102),第五升降装置(102)设置多个,每个第五升降装置(102)的顶端与第一模套(11)底部固定连接,每个第五升降装置(102)的底端支撑在地面上;每个第一内模(12)底部均固定连接多个支撑座(101),所有支撑座(101)的位置均可沿着第一模套(11)长度方向调整。

4.根据权利要求3所述的一种节段预制梁模板,其特征在于:还包括底部带有滚轮的滑动平台(20),所有第五升降装置(102)底端均固定在滑动平台(20)上。

5.根据权利要求3所述的一种节段预制梁模板,其特征在于:还包括第二滑轨组件(30),所述第二滑轨组件(30)包括第二定轨(301)和第二滑块(302),第二定轨(301)平行于第一模套(11)长度方向并被固定在地面上,第二滑块(302)滑动连接在第二定轨(301)上;每个支撑座(101)底部均设置一个第二滑轨组件(30),每个支撑座(101)底部与第二滑块(302)固定连接。

6.根据权利要求1所述的一种节段预制梁模板,其特征在于:所述侧模板(2)包括第二模套(21)和第二内模(22),第二模套(21)两端各滑动连接一个第二内模(22),第二内模(22)滑动方向与第二模套(21)长度方向一致;两个第二内模(22)相互背离的两侧分别与第一桥接薄板(4)和第二桥接薄板(5)固定连接;两个第二内模(22)底部分别与第一升降装置(61)和第二升降装置(62)的顶端铰接。

7.根据权利要求1所述的一种节段预制梁模板,其特征在于:所述上模板(3)包括第三模套(31)和第三内模(32),第三模套(31)两端各滑动连接一个第三内模(32),第三内模(32)滑动方向与第三模套(31)长度方向一致;靠近第二桥接薄板(5)的第三内模(32)与第二桥接薄板(5)固定连接;两个第三内模(32)底部分别与第三升降装置(81)和第四升降装置(82)的顶端铰接。

8.根据权利要求1所述的一种节段预制梁模板,其特征在于:还包括第一滑轨组件(9),所述第一滑轨组件(9)包括第一定轨(91)和第一滑块(92),第一定轨(91)平行于底模板(1)长度方向,两第一滑块(92)滑动连接在第一定轨(91)上;每个侧支撑组(6)底部均设置一个第一滑块(92)组件,第一升降装置(61)和第二升降装置(62)的底部分别与两个第一滑块(92)固定连接;每个上支撑组(8)底部均设置一个第一滑块(92)组件,第三升降装置(81)和第四升降装置(82)的底部分别与两个第一滑块(92)固定连接。

9.根据权利要求1-8任一所述的一种节段预制梁模板,其特征在于:还包括位置传感器,底模板(1)的两端分别设置两个位置传感器;每个侧模板(2)的两端分别设置两个位置传感器;每个上模板(3)的两端分别设置两个位置传感器;每个第一伸缩装置(71)的顶端均设置一个位置传感器。

10.根据权利要求9所述的一种节段预制梁模板,其特征在于:还包括控制系统,所述控制系统接收所有位置传感器的信号,控制所有第一升降装置(61)、第二升降装置(62)、第三升降装置(81)和第四升降装置(82)的升降,控制所有第一伸缩装置(71)和第二伸缩装置(72)的伸缩。

技术总结

本发明公开了一种节段预制梁模板,涉及预制梁制造领域,其技术方案要点在于:按上模板、侧模板、底模板、侧模板、上模板的顺序依次连接;第一升降装置和第二升降装置的顶端分别与侧模板两端铰接;第一伸缩装置顶端与第二桥接薄板铰接,第一伸缩装置底端和第二伸缩装置的底端均与不同固定位置铰接,第二伸缩装置顶端与第一伸缩装置铰接;第三升降装置的顶端和第四升降装置的顶端分别与上模板两端铰接。本发明通过调整所有升降装置的水平位置,所有升降装置的顶端位置,及第一伸缩装置顶端的位置,即可完成对底模板侧模板之间夹角和侧模板上模板之间夹角的调整,适用于模板间角度差异较大的多种预制梁的制造。

技术研发人员:李伟亮,张广欣,吴文明,江文强,谯志,张晓鹏,张新林,王晓晓,毛会杰,兰平,陈林,吴琛,范伯捷

受保护的技术使用者:广州铁路投资建设集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!