搅拌站用水泥窑尾气制备碳化预拌混凝土的系统

本发明属于水泥窑尾气处理,具体涉及一种搅拌站用水泥窑尾气制备碳化预拌混凝土的系统。

背景技术:

1、水泥窑在煅烧水泥熟料的过程中会产生尾气,尾气中二氧化碳的占比普遍在25%以上,直接排放的粗犷处理不符合发展要求,为降低二氧化碳排放,在水泥行业中,通常采用化学吸收法对尾气中的二氧化碳进行碳捕获,例如将尾气通入氢氧化钙溶液中,这种方法虽然能有效减少尾气中的二氧化碳,但能耗较高,且没能对二氧化碳进行有效利用。

技术实现思路

1、针对上述的缺陷或不足,本发明提供了一种搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,旨在解决现有水泥窑尾气处理方法能耗高,且没能对二氧化碳进行有效利用的技术问题。

2、为实现上述目的,本发明提供一种搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其中,系统包括:

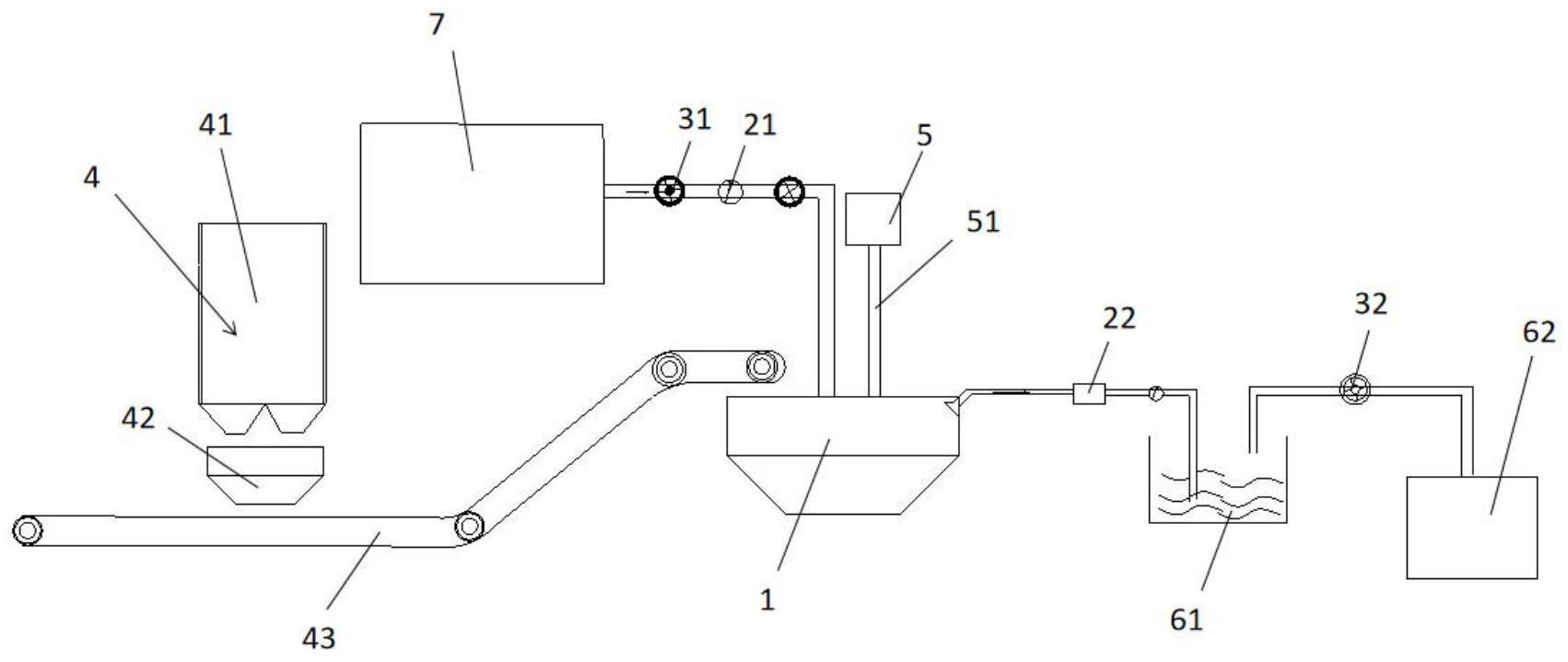

3、搅拌装置,用于混凝土搅拌并具有进气端和出气端;

4、检测装置,包括分设于搅拌装置的进气端和出气端的第一流量检测组件和第二流量检测组件;

5、控制装置,包括控制器和第一电控阀,第一电控阀设于搅拌装置的进气端,控制器分别与第一电控阀、第一流量检测组件和第二流量检测组件通讯连接,并被配置为:

6、根据混凝土原材料的质量、以及第一流量检测组件和第二流量检测组件的检测数据计算混凝土碳化程度;

7、在混凝土碳化程度达到预设碳化值的情况下关闭第一电控阀。

8、在本发明实施例中,检测装置还包括设于搅拌装置内并用于对搅拌装置内的二氧化碳浓度进行检测的第一浓度计,控制器与第一浓度计通讯连接,并进一步被配置为:

9、在搅拌装置内的二氧化碳浓度小于或等于预设二氧化碳浓度的情况下,打开第一电控阀。

10、在本发明实施例中,控制器还被配置为:

11、获取设定搅拌时长;

12、根据设定搅拌时长确定预设二氧化碳浓度。

13、第一流量检测组件包括用于对搅拌装置进气端的尾气流量和二氧化碳浓度进行检测的第二浓度计和第一流量计,第二流量检测组件包括用于对搅拌装置出气端的尾气流量和二氧化碳浓度进行检测的第三浓度计和第二流量计,根据混凝土原材料的质量、以及第一流量检测组件和第二流量检测组件的检测数据计算混凝土碳化程度包括:

14、根据混凝土原材料的质量、第二浓度计、第一流量计、第三浓度计和第二流量计的检测数据计算混凝土碳化程度。

15、在本发明实施例中,系统还包括第一进料装置和传送装置,第一进料装置包括由上至下依次设置的第一料仓和第一称重器,第一料仓用于盛放混凝土原材料中的骨料且底部设有与第一称重器对接的第一卸料机构,第一称重器用于对骨料进行称重且底部设有与传送装置对接的第二卸料机构,传送装置用于将骨料导入至搅拌装置内,控制器分别与第一卸料机构和第二卸料机构通讯连接,并被配置为:

16、在接收到进料操作指令的情况下,控制第一卸料机构打开;

17、在第一称重器检测到骨料重量达到预设重量的情况下,控制第二卸料机构打开以及第一卸料机构关闭。

18、在本发明实施例中,系统还包括第二进料装置,第二进料装置包括由上至下依次设置的第二料仓和第二称重器,第二料仓用于盛放混凝土原材料中的辅料且底部设有与第二称重器对接的第三卸料机构,第二称重器用于对辅料进行称重且底部设有与传送装置对接的第四卸料机构,控制器分别与第三卸料机构和第四卸料机构通讯连接,并被配置为:

19、根据预设骨料重量和混凝土配料比确定预设辅料重量;

20、在接收到进料操作指令的情况下,控制第三卸料机构打开;

21、在第二称重器检测到辅料重量达到预设辅料重量的情况下,控制第四卸料机构打开以及第四卸料机构关闭。

22、在本发明实施例中,传送装置包括传送带和进料管线,传送带和进料管线分别与第二卸料机构和第四卸料机构一一对应设置,并均导向搅拌装置。

23、在本发明实施例中,检测装置还包括设于搅拌装置上并用于对搅拌装置内的压强进行检测的压力检测器,控制器与压力检测器通讯连接,并还被配置为:

24、在搅拌装置内的压强大于预设压强的情况下,关闭第一电控阀。

25、在本发明实施例中,预设碳化值介于0.35%-0.45%之间。

26、在本发明实施例中,系统还包括尾气处理装置,尾气处理装置包括用于容置尾气吸收液的吸收池以及连通吸收池与搅拌装置的出气端的排气管线,并且吸收池还用于接收搅拌装置清洗后的废水以补充尾气吸收液。

27、通过上述技术方案,本发明实施例所提供的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统具有如下的有益效果:

28、当使用上述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,由于包括搅拌装置、检测装置和控制装置,水泥窑的尾气通过管线通入至搅拌装置内,随着搅拌装置对混凝土的搅拌,部分尾气被混凝土吸收,既减少了碳排放,又实现碳化预拌混凝土的制备,相较于常规预拌混凝土,碳化预拌混凝土在硬化后具有更高的抗压强度。搅拌装置的进气端和出气端分别设置有第一流量检测组件和第二流量检测组件,第一流量检测组件用于检测进入搅拌装置的气体量,第二流量检测组件用于检测排出搅拌装置的气体量,控制器通过对尾气前后流量的变化进行监测,并根据尾气前后流量的变化以及搅拌装置内混凝土原料的质量可确定碳化预拌混凝土的碳化程度,并在碳化程度达到预设碳化值的情况下控制第一电控阀关闭,停止通入尾气,保证碳化预拌混凝土的碳化程度维持在预设碳化值的附近,从而有效提高碳化预拌混凝土的抗压强度。

29、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述系统包括:

2.根据权利要求1所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述检测装置还包括设于所述搅拌装置(1)内并用于对所述搅拌装置(1)内的二氧化碳浓度进行检测的第一浓度计(23),所述控制器与所述第一浓度计(23)通讯连接,并进一步被配置为:

3.根据权利要求2所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述控制器还被配置为:

4.根据权利要求1所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述第一流量检测组件(21)包括用于对所述搅拌装置(1)进气端的尾气流量和二氧化碳浓度进行检测的第二浓度计(211)和第一流量计(212),所述第二流量检测组件(22)包括用于对所述搅拌装置(1)出气端的尾气流量和二氧化碳浓度进行检测的第三浓度计(221)和第二流量计(222),所述根据混凝土原材料的质量、以及所述第一流量检测组件(21)和所述第二流量检测组件(22)的检测数据计算混凝土碳化程度包括:

5.根据权利要求1所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述系统还包括第一进料装置(4)和传送装置,所述第一进料装置(4)包括由上至下依次设置的第一料仓(41)和第一称重器(42),所述第一料仓(41)用于盛放混凝土原材料中的骨料且底部设有与所述所述第一称重器(42)对接的第一卸料机构,所述第一称重器(42)用于对骨料进行称重且底部设有与所述传送装置对接的第二卸料机构,所述传送装置用于将骨料导入至所述搅拌装置(1)内,所述控制器分别与所述第一卸料机构和所述第二卸料机构通讯连接,并被配置为:

6.根据权利要求5所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述系统还包括第二进料装置(5),所述第二进料装置(5)包括由上至下依次设置的第二料仓和第二称重器,所述第二料仓用于盛放混凝土原材料中的辅料且底部设有与所述第二称重器对接的第三卸料机构,所述第二称重器用于对辅料进行称重且底部设有与所述传送装置对接的第四卸料机构,所述控制器分别与所述第三卸料机构和所述第四卸料机构通讯连接,并被配置为:

7.根据权利要求6所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述传送装置包括传送带(43)和进料管线(51),所述传送带(43)和进料管线(51)分别与所述第二卸料机构和所述第四卸料机构一一对应设置,并均导向所述搅拌装置(1)。

8.根据权利要求1至7中任意一项所述的搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述检测装置还包括设于所述搅拌装置(1)上并用于对所述搅拌装置(1)内的压强进行检测的压力检测器(24),所述控制器与所述压力检测器(24)通讯连接,并还被配置为:

9.根据权利要求1至7中任意一项所述的水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述预设碳化值介于0.35%-0.45%之间。

10.根据权利要求1至7中任意一项所述的水泥窑尾气制备碳化预拌混凝土的系统,其特征在于,所述系统还包括尾气处理装置,所述尾气处理装置包括用于容置尾气吸收液的吸收池(61)以及连通所述吸收池(61)与所述搅拌装置(1)的出气端的排气管线,并且所述吸收池(61)还用于接收所述搅拌装置(1)清洗后的废水以补充所述尾气吸收液。

技术总结

本发明公开一种搅拌站用水泥窑尾气制备碳化预拌混凝土的系统,系统包括搅拌装置、检测装置和控制装置,搅拌装置用于混凝土搅拌,检测装置包括分设于搅拌装置的进气端和出气端的第一流量检测组件和第二流量检测组件,控制装置包括控制器和第一电控阀,第一电控阀设于搅拌装置的进气端,控制器分别与第一电控阀、第一流量检测组件和第二流量检测组件通讯连接,并被配置为:根据混凝土原材料的质量、以及第一流量检测组件和第二流量检测组件的检测数据计算混凝土碳化程度,并在混凝土碳化程度达到预设碳化值的情况下关闭第一电控阀,以完成碳化预拌混凝土的制备,实现对水泥窑尾气中的二氧化碳的有效利用,减少碳排放。

技术研发人员:元强,张苏辉,倪骏,郑克仁,张胶玲,邹小童

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!