一种半柔性路面材料拌和成型方法

本发明涉及道路工程,尤其是涉及一种半柔性路面材料拌和成型方法。

背景技术:

1、半柔性路面(sfp)是沥青混合料和水泥砂浆复合而成的两相材料,既有水泥混凝土路面高模量、高承载力的特点,也兼顾了沥青路面的柔韧性,刚柔并济,大大提高了复合材料的抗车辙、抗水损害和耐久性能。我国的机场跑道、公交车站、十字路口、brt车道等承受重载的路段均有应用。

2、但目前传统灌入式半柔性路面材料,成型方法需先成型大孔隙的基体沥青混合料(空隙率为20-30%),然后再灌入大流动性的水泥灌浆料(cgm),成型工艺较为繁琐,在实际施工中的灌浆质量也难以保证,并且由于cgm与沥青的材料刚度相差较大,导致sfp材料的抗裂性较差,这些缺陷很大程度上都阻碍着sfp材料的广泛应用。

3、为了提高sfp材料的抗裂性,许多学者对此进行了大量研究,研究表明基体沥青混合料的空隙率降低和沥青用量增加时,基体沥青混合料具有更大的胶集比和更多的骨料接触面积,基体骨架内部的嵌挤效应更好,复合材料的刚柔比的降低有利于承载及变形能力的提高,使得sfp材料的抗裂性得以提高。但基体骨架空隙率的降低和沥青用量的增加意味着密闭空隙的增多,导致灌浆效果不理想,而水泥灌浆料对于sfp材料的力学性能的贡献发挥着重要的作用,灌浆不饱满将会导致sfp材料会更快地产生疲劳开裂、水稳性降低和承载力下降等病害。因此灌入式的成型方式极大地限制了基体沥青混合料的优化设计,从而导致sfp材料的抗裂性无法得到有效的解决。

4、鉴于此,本发明提出了一种成型工艺更为简单的拌和式半柔性路面的施工方法。

技术实现思路

1、本发明的目的在于提供一种半柔性路面材料拌和成型方法,该方法打破了沥青用量的上限及大孔隙基体沥青混合料级配的限制,为优化半柔性材料的刚柔比设计提供了基础,真正提高其抗裂性能,使半柔性路面材料更充分地发挥其刚柔并济、耐久性能优异的优点。

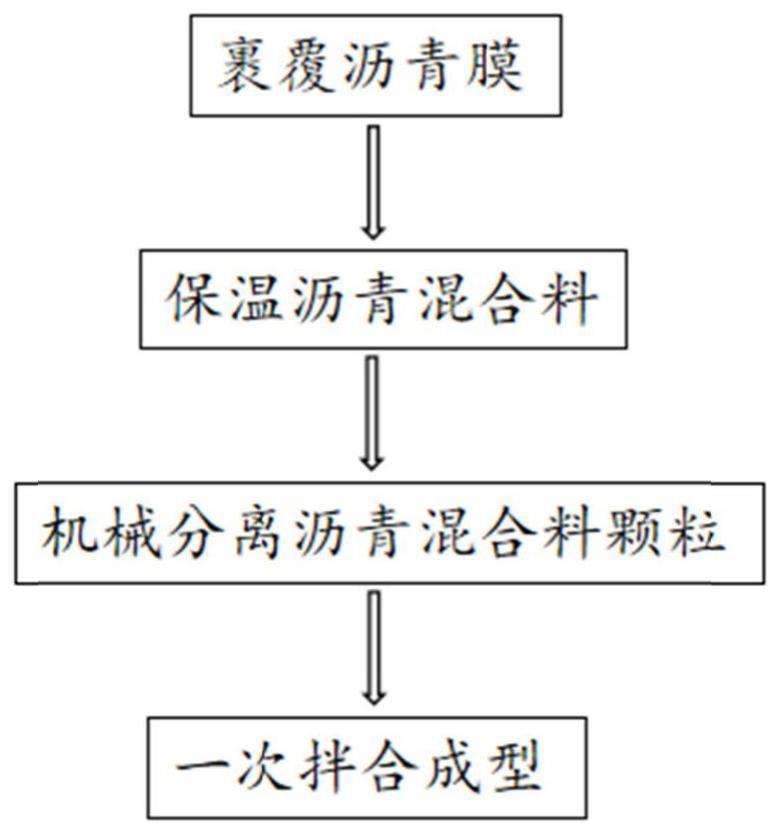

2、本发明提供一种半柔性路面材料拌和成型方法,包括以下步骤:

3、s1、在集料表面裹覆沥青膜,得到预裹覆沥青混合料;

4、s2、将预裹覆沥青混合料于低温实验箱中保温处理;

5、s3、将保温处理后的预裹覆沥青混合料机械分离,得到沥青混合料颗粒;

6、s4、采用体积填充法计算沥青混合料和水泥灌浆料的用量;

7、s5、在常温下,向搅拌均匀的沥青混合料中加入水泥灌浆料和水,拌合浇筑,通过轮碾法成型试件。

8、本发明为解决灌入式成型方法灌浆率无法保证、成型工艺较为繁琐和无法通过半柔性材料刚柔比例的优化设计提高抗裂性能的问题,从成型方法的角度,提出了一种半柔性路面材料拌和成型的方法。在该方法中,通过水泥灌浆料和松散预裹覆沥青混合料的一次拌和成型,保证了水泥灌浆料充分填满沥青混合料的空隙,打破了沥青用量的上限及大孔隙基体沥青混合料级配的限制,为优化半柔性材料的刚柔比设计提供基础,真正提高其抗裂性能,使半柔性路面材料更充分地发挥其刚柔并济、耐久性能优异的优点。

9、作为本技术方案优选地,步骤s1具体包括:基于最大密实原则,采用分级掺配法确定集料的配比,再对集料进行热拌处理,使集料表面预先裹覆一层沥青膜,最后将预裹覆沥青混合料均匀摊铺至盘子中,其中,为使集料可以裹覆更厚的沥青膜,本发明的沥青优选sbs改性沥青(pg76-22)。

10、作为本技术方案优选地,由于热拌预裹覆沥青膜存在一定的上限,为了使集料裹覆更厚的沥青膜,以达到增强sfp材料的变形能力,结合裹覆效果,本发明在设定沥青膜厚为12-14μm时,可掺入0.1-0.3%的木质纤维。

11、在裹覆沥青膜后,为降低预裹覆沥青混合料的粘性,以便于后续的机械分离,本发明需进一步对预裹覆的沥青混合料进行低温保温处理,具体地,步骤s2中,将预裹覆沥青混合料置于低温保温箱中,并控制温度为-25℃~-15℃,并优选为-20℃,保温4-6h,使预裹覆沥青混合料充分降温至预设温度。

12、作为本技术方案优选地,步骤s3中,将保温处理后的预裹覆沥青混合料置于洛杉矶磨耗仪中,同时为避免集料出现破碎的现象,不放入钢球,转动150-250s,并优选为180s,使预裹沥青混合料呈现松散颗粒状态。

13、最后采用一次拌合成型的工艺制备半柔性路面材料,首先,采用体积填充法对沥青混合料和水泥灌浆料进行设计,分别得到沥青混合料和水泥灌浆料的用量;然后,在常温下,将松散状态的沥青混合料颗粒倒入沥青混合料搅拌锅中,搅拌90s,使其分布均匀,再加入半柔性路面专用水泥灌浆料粉末和水,搅拌90秒,为使水泥灌浆料与沥青混合料紧密接触形成有一定的骨架,最后通过轮碾法成车辙板试件。

14、其中,步骤s4中,根据经验取值,设定矿粉质量百分比,根据集料的比表面积、沥青的膜厚和沥青的密度,计算得到沥青的质量;

15、ma=da×sa×ρa 公式1

16、其中,ma、da、sa和ρa分别为沥青的质量、沥青膜的厚度、集料的比表面积和沥青的密度。

17、此外,进一步,采用公式2和公式3计算粗集料和水泥灌浆料的质量百分比,

18、qc+qcgm+qp=100% 公式2

19、

20、其中,qc、qp和qcgm分别为粗集料的质量百分比、矿粉的质量百分比和水泥灌浆料的质量百分比,ρsc、ρtp、ρa和ρcgm分别为粗集料的干捣实密度、矿粉的密度、沥青的密度和水泥灌浆料的密度,vcadrc为粗集料空隙率,vv为设计空隙率。

21、而公式3中所涉及的粗集料的干捣实密度、矿粉的密度、沥青的密度和水泥灌浆料的密度值均通过实测获得。

22、公式3中所涉及的粗集料空隙率vcadrc通过公式4计算得到,

23、

24、其中,vcadrc为粗集料空隙率,ρsc为粗集料的干捣实密度,ρtc为主骨架的表观密度。

25、作为本技术方案优选地,所述水泥灌浆料为中德新亚半柔性路面专用水泥灌浆料。

26、本发明的半柔性路面材料拌和成型方法,至少具有以下技术效果:

27、1、本发明通过一次拌和成型的方法,相较于灌入式成型基体骨架、灌入水泥砂浆两步骤成型方法,更为简单方便;

28、2、本发明一次拌和成型保证了水泥灌浆料充分填满沥青混合料的空隙,同时轮碾成型的方法使预裹覆沥青混合料也形成了一定的骨架,提升了半柔性路面材料的整体路用性能;

29、3、本发明更大的优势在于打破了沥青用量的上限及大孔隙基体沥青混合料级配的限制,为优化半柔性材料的刚柔比设计提供了基础,真正提高其抗裂性能,使半柔性路面材料更充分地发挥其刚柔并济、耐久性能优异的优点。

技术特征:

1.一种半柔性路面材料拌和成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,步骤s1具体包括:基于最大密实原则,采用分级掺配法确定集料的配比,再对集料进行热拌处理,使集料表面预先裹覆一层沥青膜,最后将预裹覆沥青混合料均匀摊铺至盘子中,其中,沥青选用sbs改性沥青。

3.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,步骤s1还包括,在沥青膜厚度为12-14μm时,掺入0.1-0.3%的木质纤维。

4.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,步骤s2中,所述保温处理时,控制温度为-25℃~-15℃,时间为4-6h。

5.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,步骤s3中,将保温处理后的预裹覆沥青混合料置于洛杉矶磨耗仪中,转动150-250s。

6.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,步骤s4中,根据经验取值,设定矿粉质量百分比,根据集料的比表面积、沥青的膜厚和沥青的密度,计算得到沥青的质量;

7.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,步骤s4中,采用公式2和公式3计算粗集料和水泥灌浆料的质量百分比,

8.根据权利要求7所述的半柔性路面材料拌和成型方法,其特征在于,步骤s4中,粗集料的干捣实密度、矿粉的密度、沥青的密度和水泥灌浆料的密度值均通过实测获得。

9.根据权利要求7所述的半柔性路面材料拌和成型方法,其特征在于,步骤s4中,采用公式4计算粗集料空隙率vcadrc,

10.根据权利要求1所述的半柔性路面材料拌和成型方法,其特征在于,所述水泥灌浆料为中德新亚半柔性路面专用水泥灌浆料。

技术总结

本发明涉及道路工程技术领域,尤其是涉及一种半柔性路面材料拌和成型方法,包括以下步骤:在集料表面裹覆沥青膜,得到预裹覆沥青混合料;将预裹覆沥青混合料于低温实验箱中保温处理;将保温处理后的预裹覆沥青混合料机械分离,得到沥青混合料颗粒;采用体积填充法计算沥青混合料和水泥灌浆料的用量;在常温下,向搅拌均匀的沥青混合料中加入水泥灌浆料和水,拌合浇筑,通过轮碾法成型试件。本发明打破了沥青用量的上限及大孔隙基体沥青混合料级配的限制,为优化半柔性材料的刚柔比设计提供了基础,真正提高其抗裂性能,使半柔性路面材料更充分地发挥其刚柔并济、耐久性能优异的优点。

技术研发人员:蔡旭,陈柏健,吴旷怀,黄文柯,陈嘉成,孙明宇

受保护的技术使用者:广州大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!