一种混凝土预制构件定位安装设备的制作方法

本发明涉及混凝土预制构件,具体为一种混凝土预制构件定位安装设备。

背景技术:

1、混凝土预制构件是在工厂或预制厂内制造的现浇混凝土构件,然后在施工现场进行安装,常见的预制混凝土预制构件有墙板、楼板、梁和柱等,其具有提高施工效率、提高施工安全性和环境友好等特点,在建筑、基础设施、桥梁和其他工程项目中得到广泛应用。

2、目前在建造房屋室内基础墙面时,通常会使用到预制内墙,以提高整体的施工效率,使用预制内墙的过程中为:首先根据建筑设计和需求,制作预制内墙的模具并浇筑预制内墙,并对预制内墙的表面进行处理,最后将预制内墙运送至施工现场进行组装。

3、预制内墙放置位置的左右两侧均设置有多个钢筋,用于后续浇筑墙体或柱体的同时,便于后续通过混凝土浇筑与预制内墙进行连接,提高整体的强度,故在组装过程中需要将预制内墙准确的放置在预定位置上,目前主要通过起吊设备将预制内墙吊起并配合人工进行调整使得预制内墙放置在指定位置,对于该种作业方式存在以下问题:1、由于是通过起吊设备配合人工进行调整位置的放置,因此后续预制内墙放置好之后位置的误差较大,整体的对位精准度较差,影响后续的施工作业。

4、2、通过起吊设备配合人工进行定位安装的方式步骤繁琐,整体需要耗费大量人力物力,同时后续需要对放置好的预制内墙进行支撑,便于浇筑混凝土将预制内墙固定好,目前主要通过人工放置支撑板对预制内墙进行支撑,支撑效果较差,且由于预制内墙体积以及重量较大导致操作难度较大。

技术实现思路

1、基于此,有必要提供一种混凝土预制构件定位安装设备,旨在解决现有技术中通过起吊设备配合人工进行调整位置的放置使得后续预制内墙放置好之后位置的误差较大以及该种定位安装的方式步骤繁琐,整体需要耗费大量人力物力的问题。

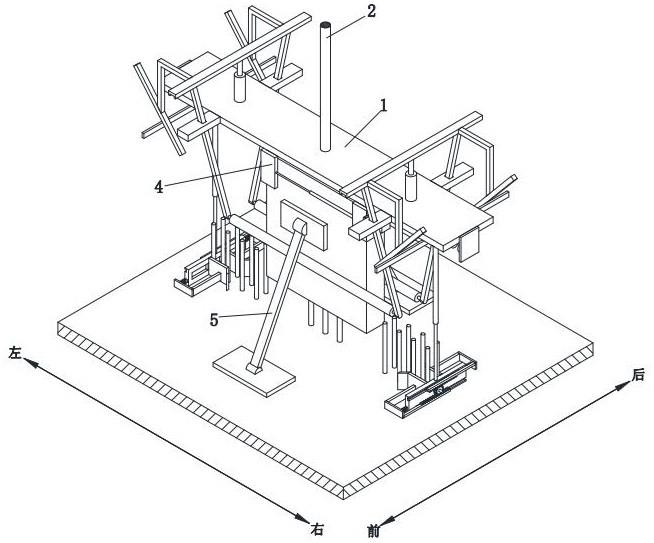

2、本申请提供一种混凝土预制构件定位安装设备,包括:吊装板,所述吊装板的上端面固定设置有钢绳一,且钢绳一与外部起吊设备连接。

3、放置板,所述吊装板的下端面固定设置有矩形的放置板,且放置板的中心位置与吊装板的中心位置上下重叠,放置板的下端面固定设置有多个用于吊装预制内墙的钢绳二。

4、对位机构,所述放置板的下端面设置有用于对吊住的预制内墙进行对位移动的对位机构。

5、支撑机构,所述吊装板的前后两侧共同设置有用于对预制内墙进行支撑的支撑机构。

6、所述对位机构包括横向槽,所述放置板左侧下端面开设有自左向右的横向槽,横向槽内通过横向块滑动设置有横向板,横向板的前端面转动设置有轴向自前向后的双向螺纹柱一,双向螺纹柱一前后的两个螺纹段均螺纹配合有l形的连接条一,放置板前侧的下端面开设有自前向后的纵向槽,纵向槽内通过纵向块滑动设置有纵向板,纵向板上转动设置有轴向自左至右的双向螺纹柱二,双向螺纹柱二左右两个螺纹段上均螺纹配合有连接条二,连接条一和连接条二上均固定设置有l形的对位板,且连接条一和相邻的连接条二之间共同固定设置有一个对位板。

7、根据有利的实施例,右侧所述对位板的后端面固定设置有伸缩杆一,且该伸缩杆一的后端面也固定设置有对位板,后侧两个对位板之间共同固定设置有伸缩杆二。

8、根据有利的实施例,所述吊装板的下端面开设有两个左右对称且从左向右的滑动槽,滑动槽内滑动设置有滑动块,滑动块的下端面固定设置有伸缩杆三,伸缩杆三伸缩端的下端面固定设置有侧板,侧板朝向预制内墙的端面滑动设置有两个前后对称的贴合板,贴合板朝向预制内墙的端面固定设置有斜向板,侧板上设置有引导组,吊装板上设置有与引导组一一对应的释放组。

9、根据有利的实施例,所述引导组包括齿轮轴,所述侧板远离预制内墙的端面转动设置有齿轮轴,齿轮轴上固定设置有同步齿轮,侧板远离预制内墙的端面滑动设置有两个与同步齿轮相互啮合的齿条板,齿条板通过l形条与贴合板固定连接,l形条与侧板之间共同固定设置有弹簧一。

10、根据有利的实施例,所述释放组包括固定块,所述吊装板上固定设置有固定块,滑动块的下端面固定设置有连接块,连接块与对应固定块之间共同固定设置有弹簧二,连接块的前后两端面均固定设置有水平条,所述支撑机构包括伸缩气缸,所述吊装板的上端面固定设置有两个左右对称的伸缩气缸,伸缩气缸的伸缩端固定设置有升降条,升降条朝向水平条的端面通过l形的连接条三固定设置有与相邻水平条一一对应且与对应水平条相互配合的斜向条,斜向条的上端朝向远离吊装板的方向倾斜。

11、根据有利的实施例,所述支撑机构还包括矩形块,所述吊装板的前后两端面共同设置有四个呈矩阵排布的矩形块,矩形块上滑动设置有倾斜条,且所有倾斜条的上段均朝向远离吊装板的方向倾斜,前后相对的两个倾斜条的上端与相邻的升降条滑动连接,左右相对的两个倾斜条之间共同通过旋转轴转动设置有下压辊。

12、根据有利的实施例,所述吊装板的前后两侧均设置有支撑件,支撑件包括一个支撑板和两个支撑块,且两个支撑块分别铰接在支撑板的两端,其中一个支撑块与预制内墙紧贴,另一个支撑块与地面紧贴,下压辊与同侧相邻的支撑板相互配合,且支撑块与预制内墙或地面接触的端面为磨砂面。

13、综上所述,本发明包括以下至少一种有益效果:一、本发明中通过双向螺纹柱一和双向螺纹柱二之间的配合分别对预制内墙的左右方向和前后方向进行限位,即使得预制内墙位于放置板的中心位置处,便于后续能够将预制内墙放置在指定位置上,在放置过程中,通过侧板以及其上的两个贴合板与地面上对应位置处的钢筋进行贴合定位,使得吊装板的中间位置处位于指定位置区域的正上方,从而能够将预制内墙放置在预定位置。

14、二、本发明中设置的倾斜条带动其上的下压辊同步移动,两个下压辊相互配合对预制内墙的下端进行定位引导,同时对预制内墙的下端进行夹持限位,避免出现在吊装过程中预制内墙发生晃动导致难以进行安装和增加安全隐患的问题。

15、三、本发明中首先通过四个对位板对预制内墙的位置进行定位引导,使得预制内墙位于吊装板上的指定位置处,之后通过引导组和释放组的配合使得吊装板位于指定位置处的正上方,之后再放置预制内墙,整体的作业步骤简单,便于工作人员进行操作,在提高了整体的施工效率的同时减少了需要的人力物力。

16、四、本发明中通过设置的伸缩气缸伸缩端的伸出或收回完成贴合板的对位作业以及下压辊与预制内墙下端的贴合限位,同时使得下压辊与支撑板接触并对支撑板产生下压的作用力,使得前后两个支撑板相互配合对放置好的预制内墙进行支撑,该种支撑作业方式减少了人工参与,便于施工进行。

技术特征:

1.一种混凝土预制构件定位安装设备,其特征在于,包括:

2.根据权利要求1所述的一种混凝土预制构件定位安装设备,其特征在于:右侧所述对位板(46)的后端面固定设置有伸缩杆一(460),且该伸缩杆一(460)的后端面也固定设置有对位板(46),后侧两个对位板(46)之间共同固定设置有伸缩杆二(461)。

3.根据权利要求1所述的一种混凝土预制构件定位安装设备,其特征在于:所述吊装板(1)的下端面开设有两个左右对称且从左向右的滑动槽(47),滑动槽(47)内滑动设置有滑动块(470),滑动块(470)的下端面固定设置有伸缩杆三(471),伸缩杆三(471)伸缩端的下端面固定设置有侧板(472),侧板(472)朝向预制内墙的端面滑动设置有两个前后对称的贴合板(473),贴合板(473)朝向预制内墙的端面固定设置有斜向板(474),侧板(472)上设置有引导组(48),吊装板(1)上设置有与引导组(48)一一对应的释放组(49)。

4.根据权利要求3所述的一种混凝土预制构件定位安装设备,其特征在于:所述引导组(48)包括齿轮轴(480),所述侧板(472)远离预制内墙的端面转动设置有齿轮轴(480),齿轮轴(480)上固定设置有同步齿轮(481),侧板(472)远离预制内墙的端面滑动设置有两个与同步齿轮(481)相互啮合的齿条板(482),齿条板(482)通过l形条与贴合板(473)固定连接,l形条与侧板(472)之间共同固定设置有弹簧一(483)。

5.根据权利要求3所述的一种混凝土预制构件定位安装设备,其特征在于:所述释放组(49)包括固定块(490),所述吊装板(1)上固定设置有固定块(490),滑动块(470)的下端面固定设置有连接块(491),连接块(491)与对应固定块(490)之间共同固定设置有弹簧二(492),连接块(491)的前后两端面均固定设置有水平条(493),所述支撑机构(5)包括伸缩气缸(50),所述吊装板(1)的上端面固定设置有两个左右对称的伸缩气缸(50),伸缩气缸(50)的伸缩端固定设置有升降条(51),升降条(51)朝向水平条(493)的端面通过l形的连接条三固定设置有与相邻水平条(493)一一对应且与对应水平条(493)相互配合的斜向条(510),斜向条(510)的上端朝向远离吊装板(1)的方向倾斜。

6.根据权利要求1所述的一种混凝土预制构件定位安装设备,其特征在于:所述支撑机构(5)还包括矩形块(52),所述吊装板(1)的前后两端面共同设置有四个呈矩阵排布的矩形块(52),矩形块(52)上滑动设置有倾斜条(53),且所有倾斜条(53)的上段均朝向远离吊装板(1)的方向倾斜,前后相对的两个倾斜条(53)的上端与相邻的升降条(51)滑动连接,左右相对的两个倾斜条(53)之间共同通过旋转轴转动设置有下压辊(54)。

7.根据权利要求6所述的一种混凝土预制构件定位安装设备,其特征在于:所述吊装板(1)的前后两侧均设置有支撑件(55),支撑件(55)包括一个支撑板(56)和两个支撑块(57),且两个支撑块(57)分别铰接在支撑板(56)的两端,其中一个支撑块(57)与预制内墙紧贴,另一个支撑块(57)与地面紧贴,下压辊(54)与同侧相邻的支撑板(56)相互配合,且支撑块(57)与预制内墙或地面接触的端面为磨砂面。

技术总结

本发明涉及混凝土预制构件技术领域,具体为一种混凝土预制构件定位安装设备,包括吊装板、对位机构和支撑机构。本发明中通过双向螺纹柱一和双向螺纹柱二之间的配合分别对预制内墙的左右方向和前后方向进行限位,使得预制内墙位于放置板的中心位置处,便于将预制内墙放置在指定位置上,在放置过程中,通过侧板以及贴合板与地面上对应位置处的钢筋进行贴合定位,使得吊装板的中间位置处位于指定位置区域的正上方,从而能够将预制内墙放置在预定位置,通过四个对位板对预制内墙的位置进行定位引导,通过引导组和释放组使得吊装板位于指定位置处的正上方,之后再放置预制内墙,整体的作业步骤简单,便于工作人员进行操作。

技术研发人员:马明明,马健

受保护的技术使用者:徐州市明睿预制构件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!