一种可调蜂窝构型预制体挤压模具及其制模方法与应用

本发明属于挤压模具,具体涉及一种可调蜂窝构型预制体挤压模具及其制模方法与应用。

背景技术:

1、盾构机滚刀刀圈作为盾构机破岩掘进的过程中起着关键,有着损耗高、价格贵、更换频繁等特点,通过对刀圈性能的研究提高刀圈的使用寿命可从根本上解决上述涉及到的问题。用蜂窝构型预制体作为制作刀圈的三维结构增强体,研究不同尺寸和不同致密度的蜂窝构型预制体性能,选出最适合的实验数据来制备刀圈,再对刀圈耐磨性进行研究显得尤为重要。

技术实现思路

1、针对上述现有技术的缺点,本发明提出一种可调蜂窝构型预制体挤压模具及其制模方法与应用。

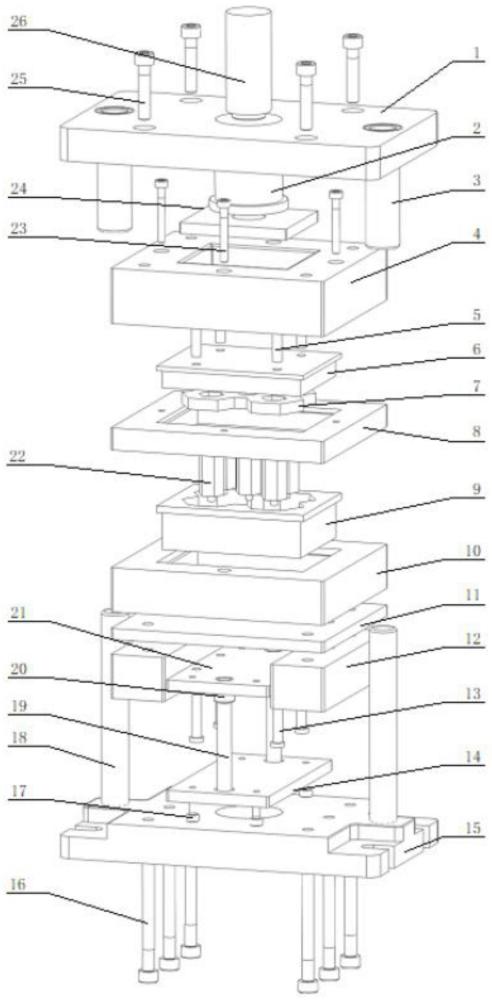

2、为实现上述目的,本发明采取的技术方案为:一种可调蜂窝构型预制体挤压模具包括:上模6、下模9、模芯22、上模固定板8、下模固定板10、挤压机构、卸料机构、导向机构、垫块12、垫板11、上模座1、下模座15;

3、模芯22固定在下模9上;下模座15上设置有两个垫块12;两垫块12之间设置有卸料机构;下模座15、垫块12、垫板11、下模固定板10自下而上连接;下模9设有蜂窝构型预制体型腔901和位于蜂窝构型预制体型腔901内的卸料杆通孔902和固定模芯的螺纹孔903,通过过盈配合自上而下压入下模固定板10;

4、上模6位于位于下模9上方,通过导向机构实现相对设置;上模6通过过盈配合自上而下压入上模固定板8;挤压机构位于上模6上方;上模座1与挤压机构固定连接。

5、作为本发明的优选实施方案,所述挤压机构包括自上而下连接在的模柄26、模柄导套2、推板24、推板导板4、推杆5、挤压板7;推板导板4与上模座1固定连接,模柄导套2与上模座1设有的通孔过盈配合固定模柄导套2,模柄26穿过模柄导套2与推板24连接,推板导板4上设置的凹槽401内设有与推杆5间隙配合的通孔402,推板24在推板导板4设有的凹槽内上下运动;推板24与推杆5连接,推杆5依次穿过通孔402、上模6与挤压板7连接固定。

6、模柄26连接推板24,带动挤压机构在推板导板4设有的凹槽内上下运动。

7、作为本发明的优选实施方案,所述推板导板4与上模座1通过内六角圆柱头螺钉25固定连接。

8、作为本发明的优选实施方案,所述卸料机构包括卸料板14、卸料杆固定板21、导杆导套20、卸料杆13、导杆19;卸料板14与卸料杆固定板21连接,导杆导套20固定在卸料板14和卸料杆固定板21之间,导杆19依次穿过导杆导套20和卸料板14上的通孔固定在下模座上15,卸料杆13与卸料杆固定板21上的台阶孔过盈配合,并分别穿过垫板11、下模固定板10、下模上设有的通孔902。

9、作为本发明的优选实施方案,所述导向机构包括导柱18、导套3,所述导柱18通过过盈配合固定连接在下模座15上,导套3通过过盈配合固定连接在上模座1上,对模具的开模、合模运动起导向作用。

10、作为本发明的优选实施方案,所述模芯22通过下模型腔内设的螺纹孔903固定在下模9上,上模6和下模9合模,在挤压机构的作用下,挤压板7向下运动到一定位置与模芯22实现蜂窝构型预制体的成型,通过挤压板7在下模型腔901中下移的距离对蜂窝构型预制体的致密度进行调节。

11、作为本发明的优选实施方案,根据实际需要,模芯22的数量为六个。

12、作为本发明的优选实施方案,所述下模座10开设了中心通孔和四个u型槽,四个u型槽分别位于下模座10的四角。

13、作为本发明的优选实施方案,所述卸料杆13与下模的通孔902间隙配合。

14、作为本发明的优选实施方案,所述上模6和下模9设计为整体嵌入式型腔,便于拆卸,通过更换上模6、下模9、模芯22和挤压板7的大小得到不同尺寸的蜂窝构型预制体。

15、作为本发明的优选实施方案,所述上模6设有压板凹槽601和压杆通孔602,推杆5依次穿过通孔402、压杆通孔602与挤压板7连接固定。

16、一种可调蜂窝构型预制体挤压模具的制模方法,包括如下步骤:

17、(2)在挤压前,先将下模部分固定连接:将下模固定板9倒置,依次对齐放上下模固定板10、垫板11、垫块12;再将卸料杆13穿过卸料杆固定板21并进行固定;再将导杆导套20固定在卸料杆固定板21上;再通过导杆19穿过导杆导套20将卸料杆固定板21和卸料板14固定;再将卸料杆13、卸料杆固定板21、卸料板14组成的卸料机构通过卸料杆13对齐穿过垫板11上的通孔;再将导杆19连接固定在下模座15上,将下模座15倒置,使得下模座15上的导杆19对齐卸料板14;再将下模座15、垫块12、垫板11、下模固定板10整体固定连接,随后翻转过来;再将导柱18固定在下模座15上;再将六个模芯22与下模9固定连接在一起;再将下模9固定连接在下模固定板10上,构成一个完整的下模部分,将组装好的下模部分放置到工作台上;

18、步骤二:组装好下模部分后,将上模6与上模固定板8固定连接;再将挤压板7与推杆5固定连接;将推板导板4与上模固定板8固定连接;再将推板24放置推板导板凹槽401内,推杆5自下而上依次穿过上模6、推板导板4,并与推板24固定连接;再将模柄导套2、导柱导套3连接固定在上模座1上;将模柄26穿过上模座上的模柄导套2与推板24固定连接,将上模座1与推板导板4固定连接,根据上模座上的导柱导套3与下模座上的导柱18对齐,使上模部分和下模部分合模,构成一个完整的可调蜂窝构型预制体挤压模具;再将模具放置液压机工作台上,根据模柄26与压力机的固定连接、液压机顶杆和下模座中心通孔的配合来调整模具;

19、步骤三:调整模具的位置,通过压力机将上模部分上升一定高度使上模部分和下模部分分离,再将材料填满蜂窝构型预制体型腔,随后合模,控制液压机向下挤压,通过挤压板向下移动的距离进而控制蜂窝构型预制体的紧密性;

20、步骤四:当挤压板挤压完成后,使模具自然冷却,待模具冷却定型后,通过液压机进行开模;

21、步骤五:卸料时,通过液压机顶出缸顶杆推动卸料板14、卸料杆固定板21向上运动,卸料杆固定板21带动卸料杆13向上顶出模具,完成模具的制造。

22、本发明还要求保护所述可调蜂窝构型预制体挤压模具在蜂窝构型预制体制备中的应用。

23、与现有技术相比,本发明的有益效果为:相比现有将wc颗粒与水玻璃混合物倒入硅胶模具中制备蜂窝构型预制体的方法,本发明通过模柄与压力机连接,模柄带动推板运动,推板与推杆一端连接,推杆另一端与挤压板连接,通过压力机控制挤压板下移的距离对蜂窝构型预制体的厚度进而获得不同致密度的成品件,另外本发明不用更换挤压模具即可得到不同致密度和不同尺寸的蜂窝构型预制体,节省了模具制造成本和加工时间,提高了制模效率。

技术特征:

1.一种可调蜂窝构型预制体挤压模具,其特征在于,包括:包括上模(6)、下模(9)、模芯(22)、上模固定板(8)、下模固定板(10)、挤压机构、卸料机构、导向机构、垫块(12)、垫板(11)、上模座(1)、下模座(15);

2.如权利要求1所述可调蜂窝构型预制体挤压模具,其特征在于,所述挤压机构包括自上而下连接在的模柄(26)、模柄导套(2)、推板(24)、推板导板(4)、推杆(5)、挤压板(7);推板导板(4)与上模座(1)固定连接,模柄导套(2)与上模座(1)设有的通孔过盈配合固定模柄导套(2),模柄(26)穿过模柄导套(2)与推板(24)连接,推板导板(4)上设置的凹槽(401)内设有与推杆(5)间隙配合的通孔(402),推板(24)在推板导板(4)设有的凹槽内上下运动;推板(24)与推杆(5)连接,推杆(5)依次穿过通孔(402)、上模(6)与挤压板(7)连接固定。

3.如权利要求1所述可调蜂窝构型预制体挤压模具,其特征在于,所述卸料机构包括卸料板(14)、卸料杆固定板(21)、导杆导套(20)、卸料杆(13)、导杆(19);卸料板(14)与位于其下方的卸料杆固定板(21)连接,导杆导套(20)固定在卸料板(14)和卸料杆固定板(21)之间,导杆(19)依次穿过导杆导套(20)和卸料板(14)上的通孔固定在下模座上(15),卸料杆(13)与卸料杆固定板(21)上的台阶孔过盈配合,并分别穿过垫板(11)、下模固定板(10)、下模上设有的通孔(902)。

4.如权利要求1所述可调蜂窝构型预制体挤压模具,其特征在于,所述导向机构包括导柱(18)、导套(3),所述导柱(18)通过过盈配合固定连接在下模座(15)上,导套(3)通过过盈配合固定连接在上模座(1)上,对模具的开模、合模运动起导向作用。

5.如权利要求1所述可调蜂窝构型预制体挤压模具,其特征在于,所述模芯(22)通过下模型腔内设的螺纹孔(903)固定在下模(9)上,上模(6)和下模(9)合模,在挤压机构的作用下,挤压板(7)向下运动到一定位置与模芯(22)实现蜂窝构型预制体的成型,通过挤压板(7)在下模型腔(901)中下移的距离对蜂窝构型预制体的致密度进行调节。

6.如权利要求1所述可调蜂窝构型预制体挤压模具,其特征在于,所述下模座(10)开设了中心通孔和四个u型槽,四个u型槽分别位于下模座(10)的四角。

7.如权利要求1所述可调蜂窝构型预制体挤压模具,其特征在于,所述上模(6)和下模(9)设计为整体嵌入式型腔,便于拆卸,通过更换上模(6)、下模(9)、模芯(22)和挤压板(7)的大小得到不同尺寸的蜂窝构型预制体。

8.如权利要求2所述可调蜂窝构型预制体挤压模具,其特征在于,所述上模(6)设有压板凹槽(601)和压杆通孔(602),推杆(5)依次穿过通孔(402)、压杆通孔(602)与挤压板(7)连接固定。

9.一种可调蜂窝构型预制体挤压模具的制模方法,包括如下步骤:

10.权利要求1-8任一项所述可调蜂窝构型预制体挤压模具在蜂窝构型预制体制备中的应用。

技术总结

本发明公开一种可调蜂窝构型预制体挤压模具及其制模方法与应用,属于挤压模具技术领域。所述模具包括上模、下模、上模固定板、下模固定板、模芯、挤压机构、卸料机构、导向机构、垫块垫块、垫板、上模座、下模座;下模座上自下而上依次设置垫块、垫板和下模固定板,下模通过过盈配合自上而下压入下模固定板,下模设有蜂窝构型预制体型腔、通孔、与模芯连接的螺纹孔;上模通过过盈配合自上而下压入下模固定板,上模设有压板凹槽和压杆通孔;上模位于下模上方,通过导向机构实现相对设置;两垫块之间设置有卸料机构;挤压机构位于上模上方。本发明可获得不同尺寸蜂窝构型预制体,提高蜂窝构型预制体的制备效率,对蜂窝构型预制体的研究起到关键作用。

技术研发人员:李飞,徐倩雯,李斗,巩玉琪

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!