一种保温模板的生产模具及生产方法与流程

本发明属于模具,特别涉及一种保温模板的生产模具及生产方法。

背景技术:

1、免拆保温模板可以系统精准地解决严寒复杂工况下高拱坝保温体系在运行期的耐久性问题,提高大坝等建筑的施工效率,同时利于质量控制,解决永久和临时保温施工难的问题。

2、现有的免拆保温模板结构简单,往往为混凝土结构和保温板的简单贴合组装,在预制过程中,将保温结构放置在模具内,并浇筑混凝土即可一次成型。这种保温模板的保温结构和预制混凝土结构连接不牢,整体性较差,导致保温模板在使用中易分层剥离,难以应用于严寒复杂的施工环境中。

3、随着建筑施工要求的逐步提高,保温模板的结构也需要随之优化升级,传统的一次成型模具难以满足保温模板的生产需求,在面临复杂的保温模板时,例如需多次浇筑成型的保温模板以及由不规则组合的预制混凝土结构和多级保温结构组合形成的保温模板等,无法实现高效生产,限制了预制保温模板的发展和应用。

技术实现思路

1、本发明的目的在于提供一种保温模板的生产模具及生产方法,以解决上述背景技术中现有生产模具难以满足保温模板结构复杂、需要多次成型浇筑的生产需求,且生产精度和效率较低的问题。

2、为实现上述目的,本发明提供如下技术方案:

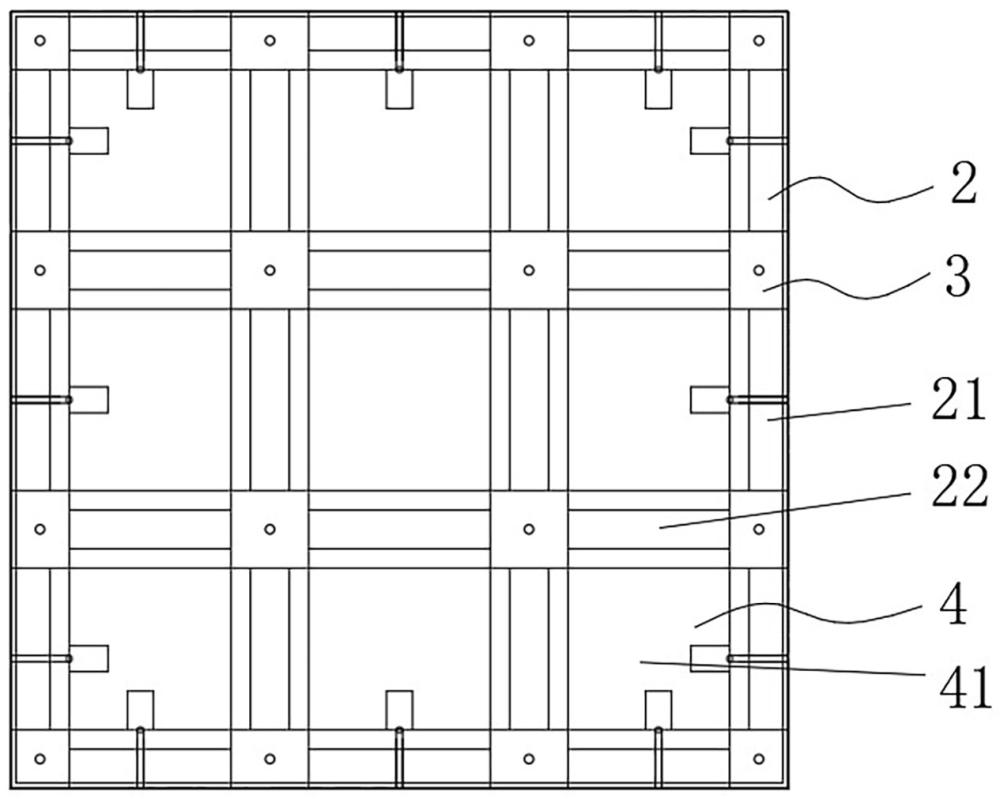

3、一种保温模板的生产模具,用于生产保温模板,所述保温模板包括面板、支撑网格、承力凸块和保温结构;所述面板水平设置;所述支撑网格设置在面板顶面,包括交错设置的密肋梁;所述承力凸块间隔设置在密肋梁的顶面上;所述保温结构包括保温板、保温层和保温块;所述保温板填设在支撑网格内,并与面板顶面固连;所述保温层涂设在密肋梁表面;所述保温块设置在承力凸块表面;

4、生产模具包括底板、侧板、安装桁架、凸块模具和附加桁架;所述底板和侧板共同围合形成顶部开口的盒体结构;所述安装桁架对应密肋梁设置在盒体结构的顶部;所述凸块模具对应承力凸块设置,包括单块模具和组合模具,所述单块模具与侧板连接,所述组合模具设置在安装桁架上;所述凸块模具底部与面板接触,底部侧面与保温板接触;所述附加桁架设置在凸块模具顶部。

5、进一步地,还包括保温板定位桁架,所述保温板定位桁架压设在保温板上,其两端与侧板连接;所述安装桁架设置在保温板定位桁架上。

6、进一步地,所述侧板高度与面板和支撑网格的厚度之和相同;相对的一组侧板上分别设置凹处和凸处。

7、进一步地,所述单块模具沿生产模具相对的两侧边间隔设置,所述侧板对应凸块模具设置伸出部,所述伸出部的高度与承力凸块的高度相适应。

8、进一步地,所述凸块模具由侧部拼接而成,顶底两面均开口设置;与侧板相邻的凸块模具与伸出部连接,共同围合形成一体结构;所述组合模具与单块模具的设置高度相同。

9、一种保温模板的生产方法,采用权利要求-任意一项所述的一种保温模板的生产模具来生产保温模板,包括以下步骤:

10、步骤一、组装底板和侧板,并定位安装,然后在底板上安装第二预埋件;

11、步骤二、一体绑扎面板钢筋、密肋梁钢筋和凸块钢筋,并放入生产模具内,绑扎完成后,在面板钢筋上安装保温钉,在密肋梁钢筋上安装预埋管;

12、步骤三、浇筑面板;

13、步骤四、贴设保温板;贴设保温板之前,在对应周边密肋梁内的预埋管端部位置安装螺栓成孔定位盒;

14、步骤五、安装保温板定位桁架;

15、步骤六、安装桁架和凸块模具;

16、步骤七、浇筑密肋梁;

17、步骤八、调整凸块钢筋;

18、步骤九、安装附加桁架和第一预埋件;将第一预埋件安装至附加桁架上,然后在凸块模具顶部安装附加桁架,使第一预埋件进入凸块模具内;

19、步骤十、浇筑承力凸块;

20、步骤十一、进行混凝土养护,达到养护强度后脱模;

21、步骤十二、继续养护至出厂强度后,在密肋梁表面喷涂保温层,在承力凸块上安装保温块。

22、进一步地,步骤二中,密肋梁钢筋绑扎时,在密肋梁钢筋周边围设一圈钢筋网片保护层。

23、进一步地,步骤二中,在生产模具底部设置振动器。

24、进一步地,步骤六中,在凸块模具上喷涂脱模剂,然后在安装桁架上安装组合模具,再将安装桁架安装至保温板上,并将其与侧板固连;之后安装单块模具,将其侧部通过螺栓固定至侧板上。

25、进一步地,步骤七中,密肋梁初凝后,拆除螺栓成孔定位盒。

26、本发明具有以下有益效果:

27、本发明提供的一种保温模板的生产模具及生产方法,能够满足保温模板的多次成型需求,适应复杂的保温模板的生产制作,实现不规则形状的预制混凝土结构和多级保温结构的组合生产,提高保温模板的整体性,同时保证保温模板的密实度和平整度,保证成品质量。

28、本发明提供的一种保温模板的生产模具及生产方法,通过设置安装桁架,并在安装桁架上安装组合模具,使多个凸块模具在安装过程中一次对正,减少凸块模具的固定操作次数和位置调整次数;通过设置保温板定位桁架,保证保温板、预埋件的位置准确固定,加快生产效率,为装配式结构批量生产应用提供模具示例。

29、本发明提供的一种保温模板的生产模具及生产方法,能够配合高精度加工车床使用,保证装配式拼接尺寸精度,解决凸块模具的整体刚度问题,保证成品质量,为保温模板的顺利拼装施工提供基础。

技术特征:

1.一种保温模板的生产模具,用于生产保温模板,其特征在于,所述保温模板包括面板(1)、支撑网格(2)、承力凸块(3)和保温结构(4);所述面板(1)水平设置;所述支撑网格(2)设置在面板(1)顶面,包括交错设置的密肋梁;所述承力凸块(3)间隔设置在密肋梁的顶面上;所述保温结构(4)包括保温板(41)、保温层和保温块;所述保温板(41)填设在支撑网格(2)内,并与面板(1)顶面固连;所述保温层涂设在密肋梁表面;所述保温块设置在承力凸块(3)表面;

2.根据权利要求1所述的一种保温模板的生产模具,其特征在于,还包括保温板定位桁架(7),所述保温板定位桁架(7)压设在保温板(41)上,其两端与侧板(6)连接;所述安装桁架(8)设置在保温板定位桁架(7)上。

3.根据权利要求1所述的一种保温模板的生产模具,其特征在于,所述侧板(6)高度与面板(1)和支撑网格(2)的厚度之和相同;相对的一组侧板(6)上分别设置凹处和凸处。

4.根据权利要求1所述的一种保温模板的生产模具,其特征在于,所述单块模具(91)沿生产模具相对的两侧边间隔设置,所述侧板(6)对应凸块模具(9)设置伸出部,所述伸出部的高度与承力凸块(3)的高度相适应。

5.根据权利要求4所述的一种保温模板的生产模具,其特征在于,所述凸块模具(9)由侧部拼接而成,顶底两面均开口设置;与侧板(6)相邻的凸块模具(9)与伸出部连接,共同围合形成一体结构;所述组合模具(92)与单块模具(91)的设置高度相同。

6.一种保温模板的生产方法,其特征在于,采用权利要求1-5任意一项所述的一种保温模板的生产模具来生产保温模板,包括以下步骤:

7.根据权利要求6所述的一种保温模板的生产方法,其特征在于, 步骤二中,密肋梁钢筋绑扎时,在密肋梁钢筋周边围设一圈钢筋网片保护层。

8.根据权利要求6所述的一种保温模板的生产方法,其特征在于, 步骤二中,在生产模具底部设置振动器。

9.根据权利要求6所述的一种保温模板的生产方法,其特征在于, 步骤六中,在凸块模具(9)上喷涂脱模剂,然后在安装桁架(8)上安装组合模具(92),再将安装桁架(8)安装至保温板41上,并将其与侧板6固连;之后安装单块模具(91),将其侧部通过螺栓固定至侧板(6)上。

10.根据权利要求6所述的一种保温模板的生产方法,其特征在于,步骤七中,密肋梁初凝后,拆除螺栓成孔定位盒。

技术总结

本发明公开了一种保温模板的生产模具及生产方法,属于模具技术领域,生产模具包括底板、侧板、安装桁架、凸块模具和附加桁架;底板和侧板共同围合形成盒体结构;安装桁架对应密肋梁设置在盒体结构的顶部,并与保温板接触;凸块模具对应承力凸块设置,包括单块模具和组合模具,单块模具与侧板连接,组合模具设置在安装桁架之上;附加桁架设置在凸块模具顶部。本发明能够满足保温模板的多次成型需求,适应复杂的保温模板的生产制作,实现不规则形状的预制混凝土结构和多级保温结构的组合生产,提高保温模板的整体性,同时保证保温模板的尺寸精度、密实度和平整度,保证成品质量;通过设置安装桁架,使凸块模具在安装过程中一次对正,加快生产效率。

技术研发人员:曹凤洁,张元,段兆慧,赵连生,柯圣南,何艳飞,周钰,尚层,李广东

受保护的技术使用者:中铁十四局集团房桥有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!