一种隔音砌墙的操作装置的制作方法

本技术属于土木工程领域,具体涉及一种隔音砌墙的操作装置。

背景技术:

1、砌墙,就是通过逐块搭砌把砖头有规则地搭盖起来,构成建筑的墙体部分,为了使墙体中砖块与砖块之间垂直方向的压力和水平方向的推力能够均匀合理分布,在砌砖的过程中必须遵循“错缝搭接”的原则,即在墙体上下皮砖的垂直砌缝有规律地错开,从而保证墙体的强度和稳定性。

2、在现有的砌墙操作中,首先在砖头表面抹上泥浆,然后再堆压放上另一块砖头,而流体状的泥浆在砖块与砖块挤压之后,中间的泥浆就会受力被挤出砖块与砖块之间,流出侧面,此时就需要用抹子将其抹去并重新涂抹在下一块砖的表面,使其均匀,这一动作基本上在砌每块砖时都会重复一遍,增加了作业流程,不仅费时费力,而且抹子抹去多余泥浆的过程中与砖块表面发生摩擦,进而产生的声音就是砌墙操作中噪音的主要来源。对此提出一种隔音砌墙的操作装置改进。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本实用新型提供了一种隔音砌墙的操作装置,具有泥浆涂抹均匀、无需操作抹子抹去而避免噪音的优点。

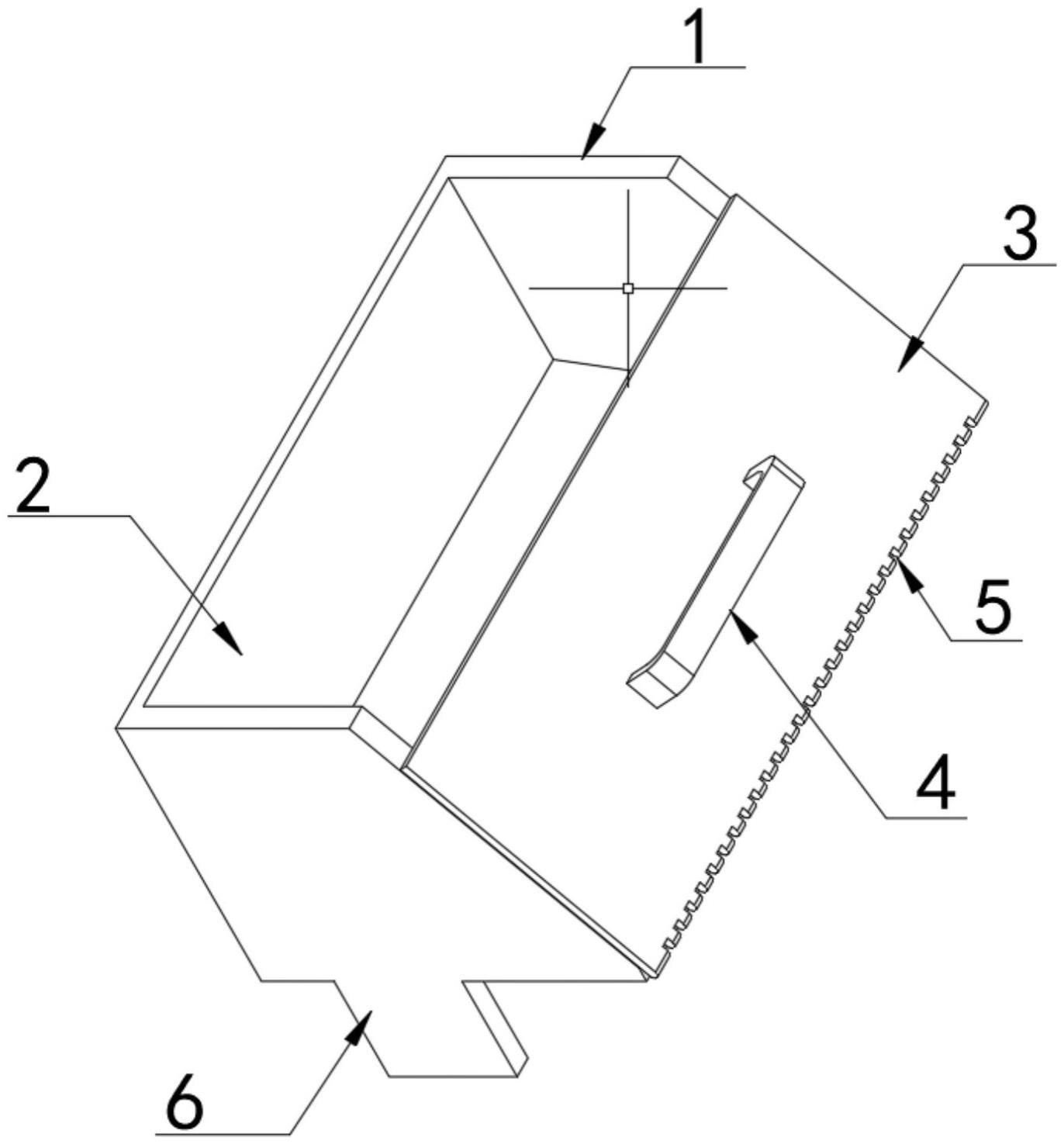

2、为实现上述目的,本实用新型提供一种隔音砌墙的操作装置,包括一箱体,所述箱体开腔具有一容纳腔且其中一开腔面倾斜设有两斜面,两所述斜面上滑动设有一盖板,所述盖板外立面安装有一前把手且底部开槽具有若干齿槽,所述箱体两边侧面底部分别安装有一侧板,两所述侧板内里面转动设有一限位轮,所述盖板内立面两端分别安装有一限滑块,所述箱体后端面安装有一后把手,所述箱体底部转动设有一后滚轮和一前滚轮;

3、所述容纳腔供盛装泥浆,所述箱体通过所述限位轮、所述后滚轮和所述前滚轮在砖墙顶部进行滚动,所述齿槽使所述箱体滚动时所述容纳腔内的泥浆流出并均匀涂抹至砖墙表面。

4、作为本实用新型的进一步改进,所述容纳腔底部倾斜设有一坡面使所述容纳腔整体向外倾斜,所述容纳腔靠近所述盖板的一端水平高度较低。

5、作为本实用新型的进一步改进,两所述斜面表面均开槽设有一滑槽供所述限滑块插入并进行滑动,所述限滑块插入所述滑槽的部分具有突出设置防止滑脱。

6、作为本实用新型的进一步改进,两所述限位轮间距与所砌砖墙宽度相适配且贴合其两边侧面进行滚动,两所述限位轮滚动的同时对所述箱体进行水平限位,防止所述箱体偏移。

7、作为本实用新型的进一步改进,所述齿槽底部呈弧形设置使泥浆流出顺畅且避免摩擦,所述盖板静态时受重力影响自然滑落将所述容纳腔封闭。

8、作为本实用新型的进一步改进,所述限滑块通过在所述滑槽内的滑动使所述盖板进行抬升且抬升高度仅供所述容纳腔内的泥浆通过所述齿槽。

9、作为本实用新型的进一步改进,所述后滚轮的直径大于所述前滚轮使所述箱体后端底部翘起、前端底部倾斜,便于所述容纳腔内泥浆流出,所述箱体前端底部不与砖墙表面接触。

10、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,具有的有益效果包括:

11、本实用新型的隔音砌墙的操作装置,通过两限位轮与砖墙侧面的贴合滚动,保持箱体位移稳定的同时形成限位,防止箱体位移中的偏移与摩擦;通过容纳腔内坡面的倾斜设置,使容纳腔内的泥浆在盖板滑动打开后顺畅流出,进而在若干齿槽的挤压作用下,使泥浆均匀涂抹在砖墙表面,从而避免了传统的砌墙作业中,过量的泥浆受两砖挤压后流于砖墙侧面,而需要用抹子去涂抹收回的情况,从而避免了抹子与砖墙侧面的摩擦,进而消除了砌墙作业中的主要噪音来源,实现隔音砌墙的效果,并缩短了砌墙流程,提升了砌墙效率。

技术特征:

1.一种隔音砌墙的操作装置,其特征在于,包括

2.根据权利要求1所述的隔音砌墙的操作装置,其特征在于,所述容纳腔(2)底部倾斜设有一坡面(9)使所述容纳腔(2)整体向外倾斜,所述容纳腔(2)靠近所述盖板(3)的一端水平高度较低。

3.根据权利要求1所述的隔音砌墙的操作装置,其特征在于,两所述斜面(10)表面均开槽设有一滑槽(11)供所述限滑块(8)插入并进行滑动,所述限滑块(8)插入所述滑槽(11)的部分具有突出设置防止滑脱。

4.根据权利要求1所述的隔音砌墙的操作装置,其特征在于,两所述限位轮(7)间距与所砌砖墙宽度相适配且贴合其两边侧面进行滚动,两所述限位轮(7)滚动的同时对所述箱体(1)进行水平限位,防止所述箱体(1)偏移。

5.根据权利要求1所述的隔音砌墙的操作装置,其特征在于,所述齿槽(5)底部呈弧形设置使泥浆流出顺畅且避免摩擦,所述盖板(3)静态时受重力影响自然滑落将所述容纳腔(2)封闭。

6.根据权利要求3所述的隔音砌墙的操作装置,其特征在于,所述限滑块(8)通过在所述滑槽(11)内的滑动使所述盖板(3)进行抬升且抬升高度仅供所述容纳腔(2)内的泥浆通过所述齿槽(5)。

7.根据权利要求1所述的隔音砌墙的操作装置,其特征在于,所述后滚轮(13)的直径大于所述前滚轮(14)使所述箱体(1)后端底部翘起、前端底部倾斜,便于所述容纳腔(2)内泥浆流出,所述箱体(1)前端底部不与砖墙表面接触。

技术总结

本技术公开了一种隔音砌墙的操作装置,属于土木工程领域,包括一箱体,箱体开腔具有一容纳腔且其中一开腔面倾斜设有两斜面。本技术的隔音砌墙的操作装置,通过两限位轮与砖墙侧面的贴合滚动,保持箱体位移稳定的同时形成限位,防止箱体位移中的偏移与摩擦;通过容纳腔内坡面的倾斜设置,使容纳腔内的泥浆在盖板滑动打开后顺畅流出,进而在若干齿槽的挤压作用下,使泥浆均匀涂抹在砖墙表面,从而避免了传统的砌墙作业中,过量的泥浆受两砖挤压后流于砖墙侧面,而需要用抹子去涂抹收回的情况,从而避免了抹子与砖墙侧面的摩擦,进而消除了砌墙作业中的主要噪音来源,实现隔音砌墙的效果,并缩短了砌墙流程,提升了砌墙效率。

技术研发人员:胡银松

受保护的技术使用者:广东集采物资有限公司

技术研发日:20230109

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!