一种组装式真空保温板的制作方法

本技术属于真空保温板,具体涉及一种组装式真空保温板。

背景技术:

1、真空保温板是将绝热芯材装入隔气结构中,抽真空后再密封起来形成的板材,是一种全新的超级绝热材料,由于其内部真空的特性,实现了极低的导热系数与良好的绝热保温效果,且其原材料均为无机,也是一种不燃、安全的绝热材料。真空保温板通常用粘贴的方法安装在墙体上,即,在保温板上涂抹上粘胶,把保温板按压粘贴在墙体上,保温板与保温板之间的缝要严密,板贴好后无松动,需要严格控制板面平整度、垂直度和相邻板间的高度差;

2、目前真空保温板通常直接采用胶黏的方式,将绝热芯材密封于真空保温板的内部,需要保证上部分材料板与下部分材料板对齐,否则会造成板材浪费,这样的操作方式要求精度较高,组装效率较低,因此,需要设计一种组装式真空保温板解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种组装式真空保温板,以解决上述背景技术中提出现有技术中的真空保温板通常直接采用胶黏的方式,将绝热芯材密封于真空保温板的内部,需要保证上部分材料板与下部分材料板对齐,否则会造成板材浪费,这样的操作方式精度较高,组装效率较低的问题。

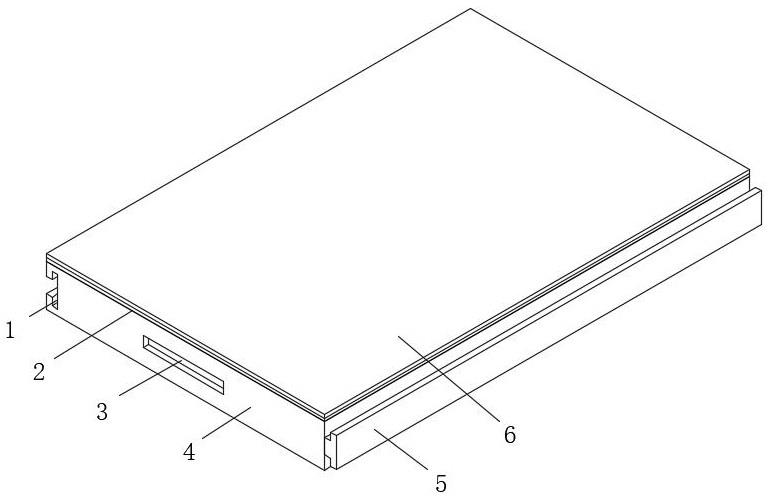

2、为实现上述目的,本实用新型提供如下技术方案:一种组装式真空保温板,包括保温板主体,所述保温板主体的上表面对称开设有插接槽,每个所述插接槽的内侧均开设有限位槽,所述保温板主体的上表面分别设置有面板层和两个胶黏层,所述面板层的下表面对称固定安装有与插接槽插接的插接板,两个所述插接板的相背面均固定安装有与限位槽卡合的限位凸条。

3、优选的,所述限位凸条呈直角三角型结构,且所述限位凸条与插接板为一体成型结构。

4、优选的,所述面板层的上表面设置有饰面层,所述饰面层的厚度小于面板层的厚度。

5、优选的,所述保温板主体的上表面开设有第二真空腔,所述第二真空腔的内部设置有多个内置绝热型材,多个所述内置绝热型材之间固定连接,且每个所述内置绝热型材的上表面均开设有第一真空腔。

6、优选的,所述保温板主体的一侧开设有定位槽,且所述保温板主体的另一侧固定安装有与定位槽插接的定位块。

7、优选的,所述保温板主体的后表面开设有拼接槽,且所述保温板主体的前表面固定安装有与拼接槽滑动连接的拼接板。

8、与现有技术相比,本实用新型的有益效果是:

9、1.本实用新型中的面板层与保温板主体间采用插接板和插接槽连接,并且利用限位凸条和限位槽卡固,又利用胶黏层粘固,便于组装,解决了现有技术中的真空保温板通常直接采用胶黏的方式,将绝热芯材密封于真空保温板的内部,需要保证上部分材料板与下部分材料板对齐,否则会造成板材浪费,这样的操作方式精度较高,组装效率较低的问题。

10、2.本实用新型中左右相邻的两个真空保温板间,可采用定位块和定位槽插接,并且前后相邻的两个真空保温板间,可采用拼接板和拼接槽拼接,从而能够提高真空保温板间拼接的精准度和效率,提高安装效率。

技术特征:

1.一种组装式真空保温板,包括保温板主体(4),其特征在于:所述保温板主体(4)的上表面对称开设有插接槽(10),每个所述插接槽(10)的内侧均开设有限位槽(13),所述保温板主体(4)的上表面分别设置有面板层(2)和两个胶黏层(11),所述面板层(2)的下表面对称固定安装有与插接槽(10)插接的插接板(12),两个所述插接板(12)的相背面均固定安装有与限位槽(13)卡合的限位凸条(14)。

2.根据权利要求1所述的一种组装式真空保温板,其特征在于:所述限位凸条(14)呈直角三角型结构,且所述限位凸条(14)与插接板(12)为一体成型结构。

3.根据权利要求1所述的一种组装式真空保温板,其特征在于:所述面板层(2)的上表面设置有饰面层(6),所述饰面层(6)的厚度小于面板层(2)的厚度。

4.根据权利要求1所述的一种组装式真空保温板,其特征在于:所述保温板主体(4)的上表面开设有第二真空腔(15),所述第二真空腔(15)的内部设置有多个内置绝热型材(8),多个所述内置绝热型材(8)之间固定连接,且每个所述内置绝热型材(8)的上表面均开设有第一真空腔(9)。

5.根据权利要求1所述的一种组装式真空保温板,其特征在于:所述保温板主体(4)的一侧开设有定位槽(3),且所述保温板主体(4)的另一侧固定安装有与定位槽(3)插接的定位块(7)。

6.根据权利要求1所述的一种组装式真空保温板,其特征在于:所述保温板主体(4)的后表面开设有拼接槽(1),且所述保温板主体(4)的前表面固定安装有与拼接槽(1)滑动连接的拼接板(5)。

技术总结

本技术公开了一种组装式真空保温板,包括保温板主体,保温板主体的上表面对称开设有插接槽,每个插接槽的内侧均开设有限位槽,保温板主体的上表面分别设置有面板层和两个胶黏层,面板层的下表面对称固定安装有与插接槽插接的插接板,两个插接板的相背面均固定安装有与限位槽卡合的限位凸条。本技术中的面板层与保温板主体间采用插接板和插接槽连接,并且利用限位凸条和限位槽卡固,又利用胶黏层粘固,便于组装,解决了现有技术中的真空保温板通常直接采用胶黏的方式,将绝热芯材密封于真空保温板的内部,需要保证上部分材料板与下部分材料板对齐,否则会造成板材浪费,这样的操作方式精度较高,组装效率较低的问题。

技术研发人员:冷柏平,冷柏龙,周聪

受保护的技术使用者:扬中市华龙橡塑电器有限公司

技术研发日:20230116

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!