一种盖梁钢筋绑扎专用台架的制作方法

本技术涉及建筑施工,特别涉及一种钢筋绑扎台架。

背景技术:

1、盖梁钢筋施工一般采用现场搭设临时支架或墩柱上现场绑扎,绑扎前需人工标记钢筋间距,导致钢筋间距精度不高,绑扎过程中要调整钢筋间距,导致施工效率低,同时施工风险高,存在较大安全问题。而公开了钢筋绑扎台架的中国专利cn 217078465 u则未描述如何准确的定位钢筋骨架片的位置,还存在着钢筋骨架位置不精确,准确度低的问题。

技术实现思路

1、本实用新型的目的是解决盖梁钢筋台架绑扎质量低问题,提供一种盖梁钢筋绑扎专用台架提高工作效率。

2、本实用新型为解决上述问题所采用的技术方案是:

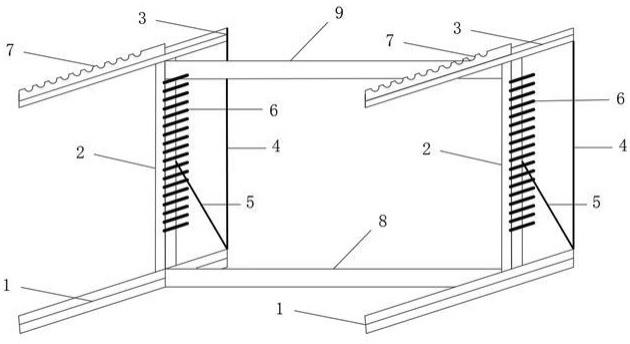

3、一种盖梁钢筋绑扎专用台架,包括底座和垂直立杆,垂直立杆安装在底座的两侧,垂直立杆顶端固定有顶部横梁,连接杆设置在垂直立杆之间,其特征在于,还包括骨架定位槽、拉杆、水平筋定位套筒与活动吊杆,骨架定位槽固定在顶部横梁侧面,拉杆设置在底座上,水平筋定位套筒固定在垂直立杆上。

4、优选的是,底座与垂直立杆均采用h型钢,垂直立杆沿竖直方向焊接在底座上表面。

5、优选的是,连接杆包括底部支撑架连接杆和顶部支撑架连接杆,顶部支撑架连接杆两端与垂直立杆焊接固定,底部支撑架连接杆两端与底座焊接固定。

6、优选的是,顶部横梁采用i20a工字钢,和垂直立杆连接方式为焊接。

7、优选的是,拉杆包括垂直拉杆和斜拉杆,垂直拉杆下端固定在底座上,上端与顶部横梁固定;斜拉杆下端固定在底座上,上端与垂直立杆固定。

8、优选的是,水平筋定位套筒采用钢管,沿水平方向焊接在垂直立杆上。

9、优选的是,骨架定位槽采用5mm钢板,开槽间距100mm,所述骨架定位槽焊接在所述顶部横梁侧面。

10、与现有技术相比,本实用新型有益效果如下:

11、(1)本实用新型提出的一种盖梁钢筋绑扎专用台架,可以整体加工盖梁钢筋,台架可以保持自平衡状态,无需添加配重,适用于现场和场内绑扎盖梁钢筋。此台架可重复利用,减少每个盖梁钢筋绑扎打设支架,有效节省人工和材料。经估算,采用台架进行盖梁钢筋绑扎,每绑扎完成一个盖梁钢筋可节约48个工时。

12、(2)本实用新型台架在低处作业,盖梁骨架绑扎完后整体吊运,安全性好。

13、(3)本实用新型采取了骨架和其他钢筋定位措施,钢筋间距准确,钢筋绑扎质量好。本实用新型不同于其他现有技术,使用骨架定位槽、水平筋定位套筒有效的控制钢筋间距,提高施工精度,加快施工效率。同时可以准确定位钢筋骨架片的位置,更便于操作。

14、(4)本实用新型使用操作方便,结构安全,节约成本,提高了效率。

技术特征:

1.一种盖梁钢筋绑扎专用台架,包括底座和垂直立杆,所述垂直立杆安装在所述底座的两侧,所述垂直立杆顶端固定有顶部横梁,连接杆设置在所述垂直立杆之间,其特征在于,还包括骨架定位槽、拉杆、水平筋定位套筒,所述骨架定位槽固定在所述顶部横梁侧面,所述拉杆设置在所述底座上,所述水平筋定位套筒固定在所述垂直立杆上。

2.根据权利要求1所述的盖梁钢筋绑扎专用台架,其特征在于,所述底座与所述垂直立杆均采用h型钢,所述垂直立杆沿竖直方向焊接在所述底座上表面。

3.根据权利要求1所述的盖梁钢筋绑扎专用台架,其特征在于,所述连接杆包括底部支撑架连接杆和顶部支撑架连接杆,所述顶部支撑架连接杆两端与所述垂直立杆焊接固定,所述底部支撑架连接杆两端与所述底座焊接固定。

4.根据权利要求1所述的盖梁钢筋绑扎专用台架,其特征在于,所述顶部横梁采用i20a工字钢,和垂直立杆连接方式为焊接。

5.根据权利要求1所述的盖梁钢筋绑扎专用台架,其特征在于,所述拉杆包括垂直拉杆和斜拉杆,所述垂直拉杆下端固定在所述底座上,上端与所述顶部横梁固定;所述斜拉杆下端固定在所述底座上,上端与所述垂直立杆固定。

6.根据权利要求1所述的盖梁钢筋绑扎专用台架,其特征在于,所述水平筋定位套筒采用φ32钢管,沿水平方向焊接在所述垂直立杆上。

7.根据权利要求1所述的盖梁钢筋绑扎专用台架,其特征在于,所述骨架定位槽采用5mm钢板,开槽间距100mm,所述骨架定位槽焊接在所述顶部横梁侧面。

技术总结

本技术涉及一种盖梁钢筋绑扎专用台架,包括底座和垂直立杆,垂直立杆安装在底座的两侧,垂直立杆顶端固定有顶部横梁,连接杆设置在垂直立杆之间,骨架定位槽固定在顶部横梁侧面,拉杆设置在底座上,水平筋定位套筒固定在垂直立杆上。本技术台架可以保持自平衡状态,无需添加配重,适用于现场和场内绑扎盖梁钢筋。本技术台架使用骨架定位槽、水平筋定位套筒有效的控制钢筋间距,提高施工精度,加快施工效率。

技术研发人员:郭洪亮,谢建清,薛孝维,刘彦金,赵超,张卿瑜

受保护的技术使用者:中交一航局第三工程有限公司

技术研发日:20230228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!