一种施工定型板的制作方法

本技术涉及施工定型板,尤其涉及一种施工定型板。

背景技术:

1、定型板可在施工现场通过浇筑混凝土进定型板的模板,制作出大量的混凝土板,用于土建施工现场使用。

2、但现有的一种施工定型板存在以下缺点:1、传统的一种施工定型板形状是固定的大小规格,不能满足制作出不同大小规格的混凝土板;2、传统的一种施工定型板需要将定型板搬运到施工现场浇筑混凝土,由于定型板较大在搬运过程中较为费力,不便移动。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的传统的一种施工定型板形状是固定的大小规格,不能满足制作出不同大小规格的混凝土板的缺点,而提出的一种施工定型板。

2、为了解决现有技术存在的传统的一种施工定型板形状是固定的大小规格,不能满足制作出不同大小规格的混凝土板的问题,本实用新型采用了如下技术方案:

3、一种施工定型板,包括外壳,所述外壳的内部四周均开设有三个限位槽,所述外壳前后两侧的限位槽内部滑动连接有第一挡板,所述外壳左右两侧的限位槽内部滑动连接有第二挡板,所述第二挡板下端开设有三个第一凹孔,所述第一挡板的顶部开设有三个第二凹孔,且第一凹孔和第二凹孔交叉配合。

4、优选地,所述外壳的底端开设有两个卡孔,两个所述卡孔的内部设置有组装块。

5、优选地,所述组装块的下端固定连接有转动轴,所述转动轴的外表面转动连接有轮子。

6、优选地,所述外壳的前后两侧均开设有插槽,所述插槽的内部滑动连接有控制板,所述外壳的前后两侧均固定连接有固定块。

7、优选地,所述固定块的顶开设有第一插孔,所述控制板的顶部开设有第二插孔,所述第一插孔和第二插孔内部插入有插销。

8、优选地,所述外壳的顶部四周均固定连接有两个连接块,所述连接块的内部开设有固定孔。

9、优选地,所述外壳的顶部四周均固定连接有支撑柱,且支撑柱略高于连接块的高度。

10、优选地,所述外壳的底部开设有限位孔,且限位孔的直径与支撑柱间隙配合。

11、与现有技术相比,本实用新型的有益效果是:

12、1、在本实用新型中,通过将第二挡板和第一挡板分别插入限位槽的内部,然后第一凹孔和第二凹孔交叉配合,调节施工定型板内部模板的大小规格,便于满足制作不同大小的混凝土板;

13、2、在本实用新型中,通过组装块插入卡孔内部,然后将控制板插入插槽的内部,将插销插入固定块上的第一插孔和控制板上的第二插孔的内部,便于固定组装块,在推动外壳时通过轮子带动施工定型板移动。

技术特征:

1.一种施工定型板,包括外壳(1),其特征在于:所述外壳(1)的内部四周均开设有三个限位槽(6),所述外壳(1)前后两侧的限位槽(6)内部滑动连接有第一挡板(3),所述外壳(1)左右两侧的限位槽(6)内部滑动连接有第二挡板(4),所述第二挡板(4)下端开设有三个第一凹孔(18),所述第一挡板(3)的顶部开设有三个第二凹孔(5),且第一凹孔(18)和第二凹孔(5)交叉配合。

2.根据权利要求1所述的一种施工定型板,其特征在于:所述外壳(1)的底端开设有两个卡孔(15),两个所述卡孔(15)的内部设置有组装块(12)。

3.根据权利要求2所述的一种施工定型板,其特征在于:所述组装块(12)的下端固定连接有转动轴(13),所述转动轴(13)的外表面转动连接有轮子(14)。

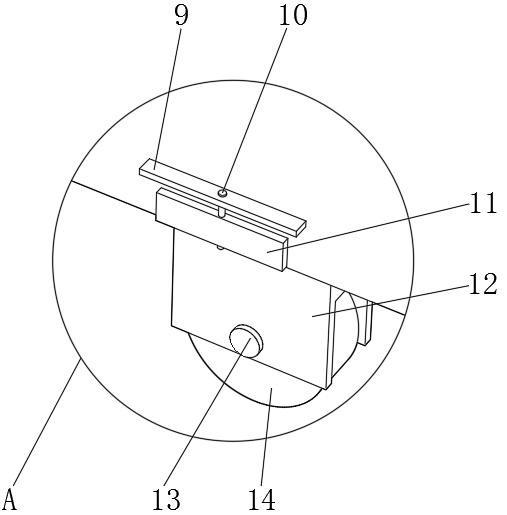

4.根据权利要求1所述的一种施工定型板,其特征在于:所述外壳(1)的前后两侧均开设有插槽(8),所述插槽(8)的内部滑动连接有控制板(11),所述外壳(1)的前后两侧均固定连接有固定块(9)。

5.根据权利要求4所述的一种施工定型板,其特征在于:所述固定块(9)的顶开设有第一插孔,所述控制板(11)的顶部开设有第二插孔,所述第一插孔和第二插孔内部插入有插销(10)。

6.根据权利要求1所述的一种施工定型板,其特征在于:所述外壳(1)的顶部四周均固定连接有两个连接块(7),所述连接块(7)的内部开设有固定孔(17)。

7.根据权利要求6所述的一种施工定型板,其特征在于:所述外壳(1)的顶部四周均固定连接有支撑柱(2),且支撑柱(2)高于连接块(7)的高度。

8.根据权利要求7所述的一种施工定型板,其特征在于:所述外壳(1)的底部开设有限位孔(16),且限位孔(16)的直径与支撑柱(2)间隙配合。

技术总结

本技术公开了一种施工定型板,涉及施工定型板技术领域,包括外壳,外壳的内部四周均开设有三个限位槽,外壳前后两侧的限位槽内部滑动连接有第一挡板,外壳左右两侧的限位槽内部滑动连接有第二挡板,第二挡板下端开设有三个第一凹孔,第一挡板的顶部开设有三个第二凹孔,且第一凹孔和第二凹孔交叉配合。本技术通过将第二挡板和第一挡板分别插入限位槽的内部,然后第一凹孔和第二凹孔交叉配合,调节施工定型板内部模板的大小规格,便于满足制作不同大小的混凝土板。

技术研发人员:王飞飞,王圆圆,王小慧,李聿侃,王利民,祁华

受保护的技术使用者:山西四建集团有限公司

技术研发日:20230328

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!