一种方形管与工型钢管装配节点的制作方法

本技术涉及装配节点,特别是一种方形管与工型钢管装配节点。

背景技术:

1、装配式结构是装配式混凝土结构的简称,是以预制构件为主要受力构件经装配\连接而成的混凝土结构,装配式钢筋混凝土结构是我国建筑结构发展的重要方向之一,现有技术中工人在将工型钢管安装在方形管四周时,其节点部分一般是通过焊接或多颗螺栓的连接方式,焊接的方式在操作时存在诸多的不便,而多颗螺栓的连接方式意味着要在管件上开设多个螺纹孔,极大的降低了管件的承载强度,影响其使用寿命,且不便于对不同厚度规格的管件进行安装。

技术实现思路

1、本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

2、鉴于上述和/或现有的方形管与工型钢管装配节点中存在的问题,提出了本实用新型。

3、因此,本实用新型所要解决的问题在于现有技术中工人在将工型钢管安装在方形管四周时,其节点部分一般是通过焊接或多颗螺栓的连接方式,焊接的方式在操作时存在诸多的不便,而多颗螺栓的连接方式意味着要在管件上开设多个螺纹孔,极大的降低了管件的承载强度,影响其使用寿命,且不便于对不同厚度规格的管件进行安装。

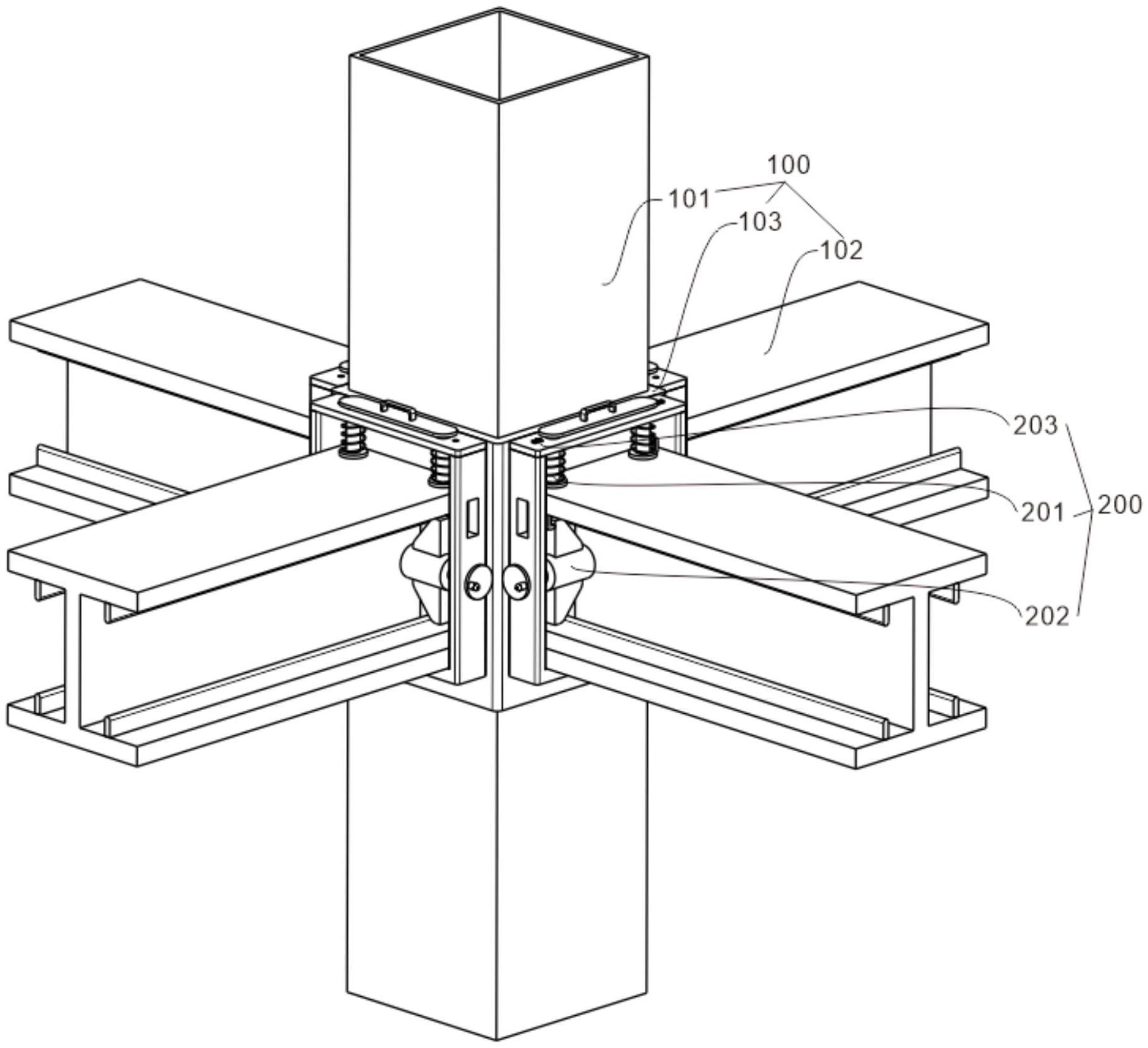

4、为解决上述技术问题,本实用新型提供如下技术方案:一种方形管与工型钢管装配节点,其包括,节点组件,包括方形管本体、工型钢本体以及承接件,所述工型钢本体位于所述方形管本体四周,所述承接件位于所述方形管本体与所述工型钢本体之间;以及,紧固组件,设置于所述承接件上,包括紧固件、预紧件以及限位件,所述紧固件位于所述工型钢本体两侧,所述预紧件设置于所述工型钢本体顶部,所述限位件设置于所述预紧件两侧。

5、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述承接件包括固定框、承接板以及横板,所述固定框固定于所述方形管本体表面,所述承接板固定于所述固定框四周,所述横板固定于所述承接板顶部。

6、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述承接板设置有四组,对称分布于所述固定框四周,且每组设置有两个,所述横板固定于两个所述承接板顶部。

7、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述承接件还包括定位块,其固定于所述承接板内侧,所述工型钢本体底部开设有与之配合的定位槽。

8、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述紧固件包括螺纹杆、螺纹框、导向杆、斜板以及加强筋,所述螺纹杆转动连接于所述承接板上,所述螺纹框螺纹连接于所述螺纹杆表面,且位于所述承接板内侧,所述导向杆固定于所述承接板内侧,所述螺纹框上开设有导向孔,所述导向杆滑动于所述导向孔内,所述斜板固定于所述螺纹框顶部和底部,所述加强筋固定于所述工型钢本体内侧,且与所述斜板配合。

9、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述紧固件还包括转把以及凸块,所述转把固定于所述螺纹杆端部,且位于所述承接板外侧,所述凸块固定于所述转把一侧。

10、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述预紧件包括插杆、垫片、连接板,所述插杆滑动于所述横板上,所述垫片固定于所述插杆表面,所述连接板固定于所述插杆顶端,且位于所述横板顶部。

11、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述预紧件还包括第一弹簧,其两端分别与所述横板和所述垫片固定。

12、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述预紧件还包括安装板以及插板,所述安装板固定于所述斜板一侧,所述插板固定于所述安装板内侧,所述插杆上开设有限位槽,其与所述插板对应。

13、作为本实用新型所述方形管与工型钢管装配节点的一种优选方案,其中:所述限位件包括固定板、移动板、限位框、固定块以及第二弹簧,所述固定板固定于所述垫片一侧,其内部开设有插槽,所述移动板滑动于所述横板顶部,且与所述插槽配合,所述限位框固定于所述横板顶部,所述移动板滑动于所述限位框内,所述固定块固定于所述移动板端部两侧,所述第二弹簧两端分别与所述限位框和所述定块固定。

14、本实用新型有益效果为:本实用新型通过节点组件和紧固组件之间的配合使得管件之间的拆装效率更加高,且便于对具有一定厚度误差的工型管件进行安装。

技术特征:

1.一种方形管与工型钢管装配节点,其特征在于:包括,

2.如权利要求1所述的方形管与工型钢管装配节点,其特征在于:所述承接件(103)包括固定框(103a)、承接板(103b)以及横板(103c),所述固定框(103a)固定于所述方形管本体(101)表面,所述承接板(103b)固定于所述固定框(103a)四周,所述横板(103c)固定于所述承接板(103b)顶部。

3.如权利要求2所述的方形管与工型钢管装配节点,其特征在于:所述承接板(103b)设置有四组,对称分布于所述固定框(103a)四周,且每组设置有两个,所述横板(103c)固定于两个所述承接板(103b)顶部。

4.如权利要求2或3所述的方形管与工型钢管装配节点,其特征在于:所述承接件(103)还包括定位块(103d),其固定于所述承接板(103b)内侧,所述工型钢本体(102)底部开设有与之配合的定位槽(m)。

5.如权利要求4所述的方形管与工型钢管装配节点,其特征在于:所述紧固件(201)包括螺纹杆(201a)、螺纹框(201b)、导向杆(201c)、斜板(201d)以及加强筋(201e),所述螺纹杆(201a)转动连接于所述承接板(103b)上,所述螺纹框(201b)螺纹连接于所述螺纹杆(201a)表面,且位于所述承接板(103b)内侧,所述导向杆(201c)固定于所述承接板(103b)内侧,所述螺纹框(201b)上开设有导向孔(k),所述导向杆(201c)滑动于所述导向孔(k)内,所述斜板(201d)固定于所述螺纹框(201b)顶部和底部,所述加强筋(201e)固定于所述工型钢本体(102)内侧,且与所述斜板(201d)配合。

6.如权利要求5所述的方形管与工型钢管装配节点,其特征在于:所述紧固件(201)还包括转把(201f)以及凸块(201g),所述转把(201f)固定于所述螺纹杆(201a)端部,且位于所述承接板(103b)外侧,所述凸块(201g)固定于所述转把(201f)一侧。

7.如权利要求5或6所述的方形管与工型钢管装配节点,其特征在于:所述预紧件(202)包括插杆(202a)、垫片(202b)、连接板(202c),所述插杆(202a)滑动于所述横板(103c)上,所述垫片(202b)固定于所述插杆(202a)表面,所述连接板(202c)固定于所述插杆(202a)顶端,且位于所述横板(103c)顶部。

8.如权利要求7所述的方形管与工型钢管装配节点,其特征在于:所述预紧件(202)还包括第一弹簧(202d),其两端分别与所述横板(103c)和所述垫片(202b)固定。

9.如权利要求8所述的方形管与工型钢管装配节点,其特征在于:所述预紧件(202)还包括安装板(202e)以及插板(202f),所述安装板(202e)固定于所述斜板(201d)一侧,所述插板(202f)固定于所述安装板(202e)内侧,所述插杆(202a)上开设有限位槽(s),其与所述插板(202f)对应。

10.如权利要求8或9所述的方形管与工型钢管装配节点,其特征在于:所述限位件(203)包括固定板(203a)、移动板(203b)、限位框(203c)、固定块(203d)以及第二弹簧(203e),所述固定板(203a)固定于所述垫片(202b)一侧,其内部开设有插槽(v),所述移动板(203b)滑动于所述横板(103c)顶部,且与所述插槽(v)配合,所述限位框(203c)固定于所述横板(103c)顶部,所述移动板(203b)滑动于所述限位框(203c)内,所述固定块(203d)固定于所述移动板(203b)端部两侧,所述第二弹簧(203e)两端分别与所述限位框(203c)和所述定块(203d)固定。

技术总结

本技术公开了一种方形管与工型钢管装配节点,包括节点组件,包括方形管本体、工型钢本体以及承接件,所述工型钢本体位于所述方形管本体四周,所述承接件位于所述方形管本体与所述工型钢本体之间;以及,紧固组件,设置于所述承接件上,包括紧固件、预紧件以及限位件,所述紧固件位于所述工型钢本体两侧,所述预紧件设置于所述工型钢本体顶部,所述限位件设置于所述预紧件两侧。本技术通过节点组件和紧固组件之间的配合使得管件之间的拆装效率更加高,且便于对具有一定厚度误差的工型管件进行安装。

技术研发人员:束双武,许煜成,周爱兆,刘义

受保护的技术使用者:镇江市规划勘测设计集团有限公司

技术研发日:20230424

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!