一种收腰式柱状钢板连接件及其组合结构的制作方法

本专利涉及柱、板连接件,尤其涉及一种收腰式柱状钢板连接件及其组合结构。

背景技术:

1、传统的柱状钢板连接件,其柱状体通常为直管或圆柱管,与钢板之间通过传统的焊接连接,其焊接效率低下,而且焊接的过程有诸多不可控的因素。如由于是环形焊接路径,焊接部位为非同时焊接,因此焊接后的结构因焊接时受热温差不同而产生变形,以及普通的焊接在焊接过程中产生的焊渣也极易对结构造成影响。

技术实现思路

1、本专利针对现有技术中柱状钢板连接件结构稳定性差,提供了一种同步摩擦焊接连接,且收腰式的收腰式柱状钢板连接件及其组合结构。

2、为了解决上述技术问题,本专利通过下述技术方案得以解决:

3、一种收腰式柱状钢板连接件,包括柱状本体及底板,柱状本体端部设置的连接端,连接端与底板通过摩擦焊连接,柱状本体的外壁纵向截面为曲线,柱状本体两端的管体直径大于中部的管体直径。柱状本体的中部直径略小于二端直径,即形成向二个末端的微锥形扩口管或柱,使得焊接部至第一个屈曲半波形成向内屈压应力,与向外的象足变形或第一个向外的屈曲半波拉应力达成部分抵消平衡,起到延后或阻滞第一个屈曲半波产生,柱状本体中部直径缩小的量小于1t,t为柱状本体的壁厚,既要达到本申请的收腰后的功效,又不能产生超过壁厚中心,以避免产生附加弯矩的不良影响,取此较佳的藕合设计。

4、作为优选,柱状本体与连接端为一体材料制成。

5、作为优选,由柱状本体中部至连接端的轴向方向,连接端的壁厚逐渐减小。本申请连接端制备了壁厚逐渐减小的构造,有利于摩擦焊接时,连接端嵌入钢板母体时形成压应力的焊缝界面,与摩擦焊接完成降温收缩的拉应力平衡或基本抵消,从而减少了焊接端拉应力疲劳的基本要素,同时,壁厚渐渐减小的锥形更容易嵌入钢板母体,形成管状的机械嵌固力,形成了焊接连接与机械嵌固共同承担连接及抗剪作用,其连接能力显著提高。连接端为柱状本体端部通过加工而成,连接端的壁厚先薄后厚的壁厚构造,可以使得摩擦焊装备启动时的初始电流不至于过大,在旋转速度达到或接近基准工艺要求时,该壁厚较薄的部分已经大部熔融挤出,有利机械的寿命与工业化制造。

6、作为优选,柱状本体为两端对通的空心管。空心管相较于实心管体,其材料更省,其次,由于柱状本体与上下布置的顶板与底板通过摩擦焊接连接,其管体外缘的线速度最高,摩擦焊接的效果最好。而如果是实心柱体,其中部的部分在相同转速时,其中部线速度较低,实际旋转摩擦焊接时中部耗费的能源更多,实际焊接效果更差。

7、作为优选,柱状本体一端设有连接夹持端。本申请的连接端在采用外转摩擦焊工艺时,连接端外侧带有供摩擦焊旋转的连接夹持端,连接夹持端为正多边形抗扭旋转构造,与摩擦焊的动力机构在制造时嵌固旋转。上述构造采用的柱状本体与夹持端一体冲压制成,减少了零件数量和连接缺陷概率,提高了连接点的稳定性。连接端在采用内转摩擦焊工艺时,其斜肩的制备采用管状连接件冲压或加工制成,满足连接的熔融物挤出堆积的需要。

8、作为优选,连接夹持端与柱状本体为一体材料制成。本申请采用柱状本体密排而薄壁的强化构造,而非传统的疏排方式,既保证了金属小空腔多向板结构的整体性能,又保障了板面局部刚度,板面局部刚度主要通过距厚比体现,即面、底厚度与支承间距的比值,本申请中板面间距单元中的最大间距不超过柱状本体直径的1.2倍,形成了板面支承布局均质、平衡的合理构造。

9、作为优选,连接夹持端包括一锥形凸台与紧固端头,锥形凸台一端与紧固端头连接,锥形凸台另一端与柱状本体连接。一个点荷载能传递至全部柱状本体或管壳体及所有构件,形成向四周迅速发散的多向板传力构造,且顶板或底板受三条轴线方向的均布的传力柱状本体,形成了多维张紧的顶底板双薄膜效应,对结构有重大影响的荷载,往往为突发动载或交变荷载。在本申请的构造迅速多向传力模式下,荷载具有提前传递的特性,使得应力值提前提升,滞后下降并结束,这样,就使应力幅显著减少了最大峰值与最小峰值的斜率,既增加了作用时间,又使应力值增减平缓,对各连接点构造的破坏力产生了较好缓冲作用,对构件开裂及疲劳产生了有益效果。

10、作为优选,紧固端头为外凸式栓帽,或内凹式栓帽。外凸式栓帽可兼顾作为顶板外的连接构造,或成为附加挂钩等功能以及外部铺装层的锚固功能;内凹式栓帽构造是旋转紧固端头与顶板基本持平的构造,以保障与外部的结构齐平及一致性。

11、一种收腰式柱状组合结构,包括上述的收腰式柱状钢板连接件,还包括顶板,柱状本体设置在底板与顶板之间,柱状本体与底板、顶板通过同步摩擦焊接连接。空腔板的内焊接,尤其是狭小空腔板的内焊接一直是行业的瓶颈问题,狭小空间内对一个构件两端进行焊接,需要保障两端的焊接工艺稳定、参数相同或相近更成为难点。

12、作为优选,顶板上设有连接孔,柱状本体设有连接夹持端的一侧穿过连接孔与顶板通过摩擦焊接连接。开孔部位的叠加厚度大于顶板厚度。

13、为保障上述连接件的连接性能,本专利采用了性能稳定,工业化制作程度高的摩擦焊工艺,摩擦焊与通用熔焊相比,有着次品率低,焊接缺陷少的优点。同时,本申请在管体端部的连接端,制备有锥形的斜肩,该锥形斜肩与顶板摩擦焊接时,其熔融物挤出填充斜肩并进一步在斜肩外侧堆积,形成直径更大的增强圈,变相加大了柱状本体的直径,使柱状本体产生向内的附加分力,进一步平衡了柱状本体外鼓的应力,使柱状本体外鼓屈曲更难以产生,从而提高了该连接构造的稳定性。

技术特征:

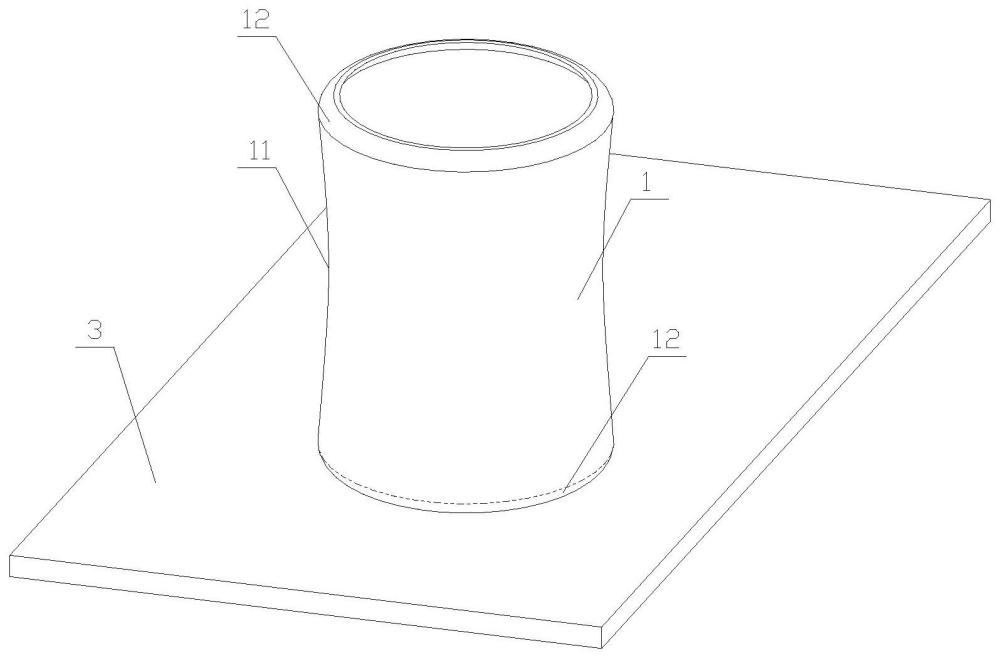

1.一种收腰式柱状钢板连接件,包括柱状本体(1)及底板(3),其特征在于:柱状本体(1)端部设置的连接端(12),连接端(12)与底板(3)通过摩擦焊连接,柱状本体(1)的外壁(11)纵向截面为曲线,柱状本体(1)两端的管体直径大于中部的管体直径。

2.根据权利要求1所述的一种收腰式柱状钢板连接件,其特征在于:柱状本体(1)与连接端(12)为一体材料制成。

3.根据权利要求1所述的一种收腰式柱状钢板连接件,其特征在于:由柱状本体(1)中部至连接端(12)的轴向方向,连接端(12)的壁厚逐渐减小。

4.根据权利要求1所述的一种收腰式柱状钢板连接件,其特征在于:柱状本体(1)为两端对通的空心管。

5.根据权利要求1所述的一种收腰式柱状钢板连接件,其特征在于:柱状本体(1)一端设有连接夹持端(2)。

6.根据权利要求5所述的一种收腰式柱状钢板连接件,其特征在于:连接夹持端(2)与柱状本体(1)为一体材料制成。

7.根据权利要求5所述的一种收腰式柱状钢板连接件,其特征在于:连接夹持端(2)包括一锥形凸台(21)与紧固端头(22),锥形凸台(21)一端与紧固端头(22)连接,锥形凸台(21)另一端与柱状本体(1)连接。

8.根据权利要求7所述的一种收腰式柱状钢板连接件,其特征在于:紧固端头(22)为外凸式栓帽,或内凹式栓帽。

9.一种收腰式柱状组合结构,包括权利要求1-8任一项所述的收腰式柱状钢板连接件,其特征在于:还包括顶板(4),柱状本体(1)设置在底板(3)与顶板(4)之间,柱状本体(1)与底板(3)、顶板(4)通过同步摩擦焊接连接。

10.根据权利要求9所述的收腰式柱状组合结构,其特征在于:顶板(4)上设有连接孔(41),柱状本体(1)设有连接夹持端(2)的一侧穿过连接孔(41)与顶板(4)通过摩擦焊接连接。

技术总结

本专利涉及柱、板连接件,尤其涉及一种收腰式柱状钢板连接件及其组合结构,包括柱状本体(1)及底板(3),柱状本体(1)端部设置的连接端(12),连接端(12)与底板(3)通过摩擦焊连接,柱状本体(1)的外壁(11)纵向截面为曲线,柱状本体(1)两端的管体直径大于中部的管体直径。本专利柱状本体(1)与底板(3)采用了工业化制作程度高的摩擦焊工艺,摩擦焊与通用熔焊相比,有着性能稳定,结构强度高,次品率低,焊接缺陷少等优点。

技术研发人员:孙天明,冯雅萍

受保护的技术使用者:浙江中隧桥波形钢腹板有限公司

技术研发日:20230427

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!