新型套料钻的制作方法

本技术涉及钻头结构,特别涉及套料钻。

背景技术:

1、套料钻是以环形切削方式在实体材料上加工孔的钻头,加工的过程中进行环状切削留下料芯。是一种可节约原材料的加工工具。

2、籽晶套料钻是一种为获取不同直径和长度的籽晶而使用的加工工具,常用于蓝宝石籽晶或者单晶硅籽晶生产。籽晶是具有和所需晶体相同晶向的小晶体,是生长单晶的种子。如图1所示,示出了一种籽晶400成品图,其具有一大径端401和一小径端402,大径端和小径端通过斜面403过渡连接。籽晶通常用套料钻获取。传统籽晶套料钻为实现变径的目的,通常设置两段料层,一段是环形料环,用于切削,一段是内孔为变径孔与等径孔的组合结构,用于籽晶的锥形过渡面成形及细径部分成形。如图2所示,目前国内外籽晶套料钻基本由基体100与超硬磨料层200两部分组成,基体本体102呈长筒状通常称为套筒,其中超硬磨料层的环形料环作为顶部料层201,内孔为变径孔与等径孔的组合结构作为颈部料层202,为了安装固定颈部料层,套筒的一端设置成台阶孔101,颈部料层的外径与台阶孔的内径相同,颈部料层位于台阶孔的底部,并通过粘结或焊接的方式与台阶孔101的侧壁和底部固定连接,顶部料层设置在套筒的顶部,由于籽晶的大径段401具有一定的长度,因此,成形大径段401和斜面403的顶部料层和颈部料层间具有一定的距离,使台阶孔101比较深。采用上述结构的籽晶套料钻,具有如下缺点:颈部料层套装在台阶孔内,安装结构复杂,顶部料层与套筒顶部采用端面连接,连接强度比较低,易脱落。由于具有两段分离设置的料层,且二者的直径不同,两个料层需要使用不同尺寸的烧结模具热压而成,同时两个料层内径与外径要预留2mm左右的加工余量,高度要有2-4mm的加工余量,后期还需要对两个料层分别进行粗加工精加工,并分别将两段料层与套筒组合在一起,因此,材料用量多,加工工序多,加工效率低。另外需要将颈部料层安装在比较深的台阶孔的底部,安装难度大。在籽晶套料钻实际生产作业中,常遇见因料层配方组分、焊剂选择、作业磨削热和基体焊接性能等影响造成顶部料层、颈部料层与基体焊接不实,在3-20天的作业周期内,有几率发生两个料层之一脱落的情况,造成籽晶损失和籽晶套料钻寿命不足。

技术实现思路

1、本实用新型的目的是针对现有技术套料钻顶部料层设置在套筒的顶部,颈部料层设置在台阶孔的底部,顶部料层和颈部料层间具有一定的距离使得台阶孔的深度比较深,颈部料层不好安装、顶部料层与基体的结合强度低的不足,提供一种新型套料钻。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

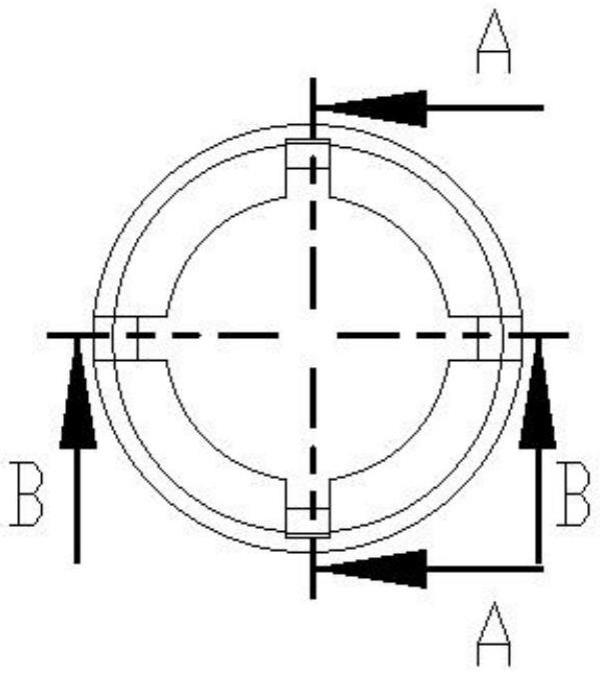

3、一种新型套料钻,包括磨料层和基体,基体本体呈筒状,所述磨料层包括一体设置的顶部料层段和颈部料层段,颈部料层段为安装端,用于和基体本体固定连接,顶部料层段为磨削端,颈部料层段的外径小于顶部料层段的外径构成磨料层小径段,基体本体的安装端的内孔为台阶孔,台阶孔的深度等于磨料层小径段的长度,磨料层小径段的外圆直径等于台阶孔的内径,磨料层与基体本体通过磨料层小径段和台阶孔焊接或粘结固定连接;

4、顶部料层段对应的外圆直径大于磨料层小径段的直径为磨料层大径段,磨料层大径段的外圆直径大于等于基体本体的外圆直径,在顶部料层段和颈部料层段设置有过渡段,过渡段的外径等于基体本体的外径,所述顶部料层段的内孔为等径大孔,所述颈部料层段的端部内孔为等径小孔和变径孔的结合,等径小孔位于颈端料层段的端部,变径孔位于等径大孔和等径小孔间;

5、基体本体的安装端的内孔与切削端的内孔连接处设置有倒角,与此相对应磨料层的安装端的外表面具有一段倾斜表面,与倒角的倾斜角度一致;

6、所述的颈部料层段设置有相互连通的浅排水槽和深排水槽,浅排水槽位于顶部料层的顶部,深排水槽位于顶部料层的底部;

7、在顶部料层段设置有至少一个明排水槽和至少一个暗排水槽,所述明排水槽设置在顶部料层段的端部,为穿透磨料层厚度的开口通槽,所述暗排水槽位于顶部料层段等径大孔内壁上,从顶部料层段的端部沿顶部料层段的长度方向延伸到顶部料层段的底部,当明排水槽为多个时沿顶部料层段的圆周均匀分布,当暗排水槽为多个时沿顶部料层段的圆周均匀分布,所述明排水槽和所述暗排水槽交替分布;

8、所述暗排水槽为台阶槽,暗排水槽的与所述颈部料层段相邻的一端处于高台阶构成窄通道和/或所述暗排水槽与深排水槽位于同一母线上并相连通;

9、所述明排水槽的底部呈圆弧状与其侧壁相切连接;

10、在所述的顶部料层上设置有至少一个排屑孔,所述排屑孔为通孔,当所述排屑孔为多个时沿顶部料层的圆周均匀分布;

11、排屑孔靠近所述的顶部料层段的磨削端;

12、所述排屑孔与所述暗排水槽的位置相对应并连通。

13、本实用新型具有以下有益效果:

14、采用本实用新型结构的新型套料钻,由于颈部料层和顶部料层为一个整体,用于安装颈部料层的台阶孔的深度大大降低,安装比较方便,且顶部料层不再单独与基体连接,而是和颈部料层为一体式结构,因此整体强度大;由于料层为一整体,压制料层时,仅需一套模具,加工成型时仅需对一个零件进行加工,因此,可减少模具用量,减少加工序。

技术特征:

1.一种新型套料钻,包括磨料层和基体,基体本体呈筒状,其特征在于,所述磨料层包括一体设置的顶部料层段和颈部料层段,颈部料层段为安装端,用于和基体本体固定连接,顶部料层段为磨削端,颈部料层段的外径小于顶部料层段的外径构成磨料层小径段,基体本体的安装端的内孔为台阶孔,台阶孔的深度等于磨料层小径段的长度,磨料层小径段的外圆直径等于台阶孔的内径,磨料层与基体本体通过磨料层小径段和台阶孔焊接或粘结固定连接。

2.根据权利要求1所述的新型套料钻,其特征在于:顶部料层段对应的外圆直径大于磨料层小径段的直径为磨料层大径段,磨料层大径段的外圆直径大于等于基体本体的外圆直径,在顶部料层段和颈部料层段设置有过渡段,过渡段的外径等于基体本体的外径,所述顶部料层段的内孔为等径大孔,所述颈部料层段的端部内孔为等径小孔和变径孔的结合,等径小孔位于颈端料层段的端部,变径孔位于等径大孔和等径小孔间。

3.根据权利要求2所述的新型套料钻,其特征在于:基体本体的安装端的内孔与切削端的内孔连接处设置有倒角,与此相对应磨料层的安装端的外表面具有一段倾斜表面,与倒角的倾斜角度一致。

4.根据权利要求1-3各项之一所述的新型套料钻,其特征在于:所述的颈部料层段设置有相互连通的浅排水槽和深排水槽,浅排水槽位于顶部料层的顶部,深排水槽位于顶部料层的底部。

5.根据权利要求1-3各项之一所述的套料钻,其特征在于:在顶部料层段设置有至少一个明排水槽和至少一个暗排水槽,所述明排水槽设置在顶部料层段的端部,为穿透磨料层厚度的开口通槽,所述暗排水槽位于顶部料层段等径大孔内壁上,从顶部料层段的端部沿顶部料层段的长度方向延伸到顶部料层段的底部,当明排水槽为多个时沿顶部料层段的圆周均匀分布,当暗排水槽为多个时沿顶部料层段的圆周均匀分布,所述明排水槽和所述暗排水槽交替分布。

6.根据权利要求5所述的新型套料钻,其特征在于:所述暗排水槽为台阶槽,暗排水槽的与所述颈部料层段相邻的一端处于高台阶构成窄通道和/或所述暗排水槽与深排水槽位于同一母线上并相连通。

7.根据权利要求5所述的新型套料钻,其特征在于:所述明排水槽的底部呈圆弧状与其侧壁相切连接。

8.根据权利要求1所述的新型套料钻,其特征在于:在所述的顶部料层上设置有至少一个排屑孔,所述排屑孔为通孔,当所述排屑孔为多个时沿顶部料层的圆周均匀分布。

9.根据权利要求8所述的新型套料钻,其特征在于:排屑孔靠近所述的顶部料层段的磨削端。

10.根据权利要求5所述的新型套料钻,其特征在于:在所述的顶部料层上设置有至少一个排屑孔,所述排屑孔为通孔,当所述排屑孔为多个时沿顶部料层的圆周均匀分布,所述排屑孔与所述暗排水槽的位置相对应并连通。

技术总结

本技术的目的是针对现有技术套料钻顶部料层设置在套筒的顶部,颈部料层设置在台阶孔的底部,顶部料层和颈部料层间具有一定的距离使得台阶孔的深度比较深,颈部料层不好安装、顶部料层与基体的结合强度低的不足,提供一种新型套料钻,这种新型套料钻,包括磨料层和基体,基体本体呈筒状,磨料层包括一体设置的顶部料层段和颈部料层段,颈部料层段为安装端,用于和基体本体固定连接,顶部料层段为磨削端,颈部料层段的外径小于顶部料层段的外径构成磨料层小径段,基体本体的安装端的内孔为台阶孔,采用本技术结构的新型套料钻,安装比较方便,可减少模具用量,减少加工序。

技术研发人员:刘涛,杨芸有,刘佳明

受保护的技术使用者:秦皇岛道天精密磨具有限公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!