尺寸可控的切石机的制作方法

本技术涉及切割装置,具体涉及尺寸可控的切石机。

背景技术:

1、石材切割的过程中易出现碎石飞溅、颗粒弥漫车间等现象,碎石飞溅易出现安全问题,颗粒弥漫易降低车间空气质量等,对此常见的措施如使切割装置处于密封环境中仅在端部或侧部处开门,并配合吸尘机构等处理产生的颗粒物等,该结构下石材的上料及下料等较为不便,需改进。

技术实现思路

1、为解决上述至少一个技术缺陷,本实用新型提供了如下技术方案:

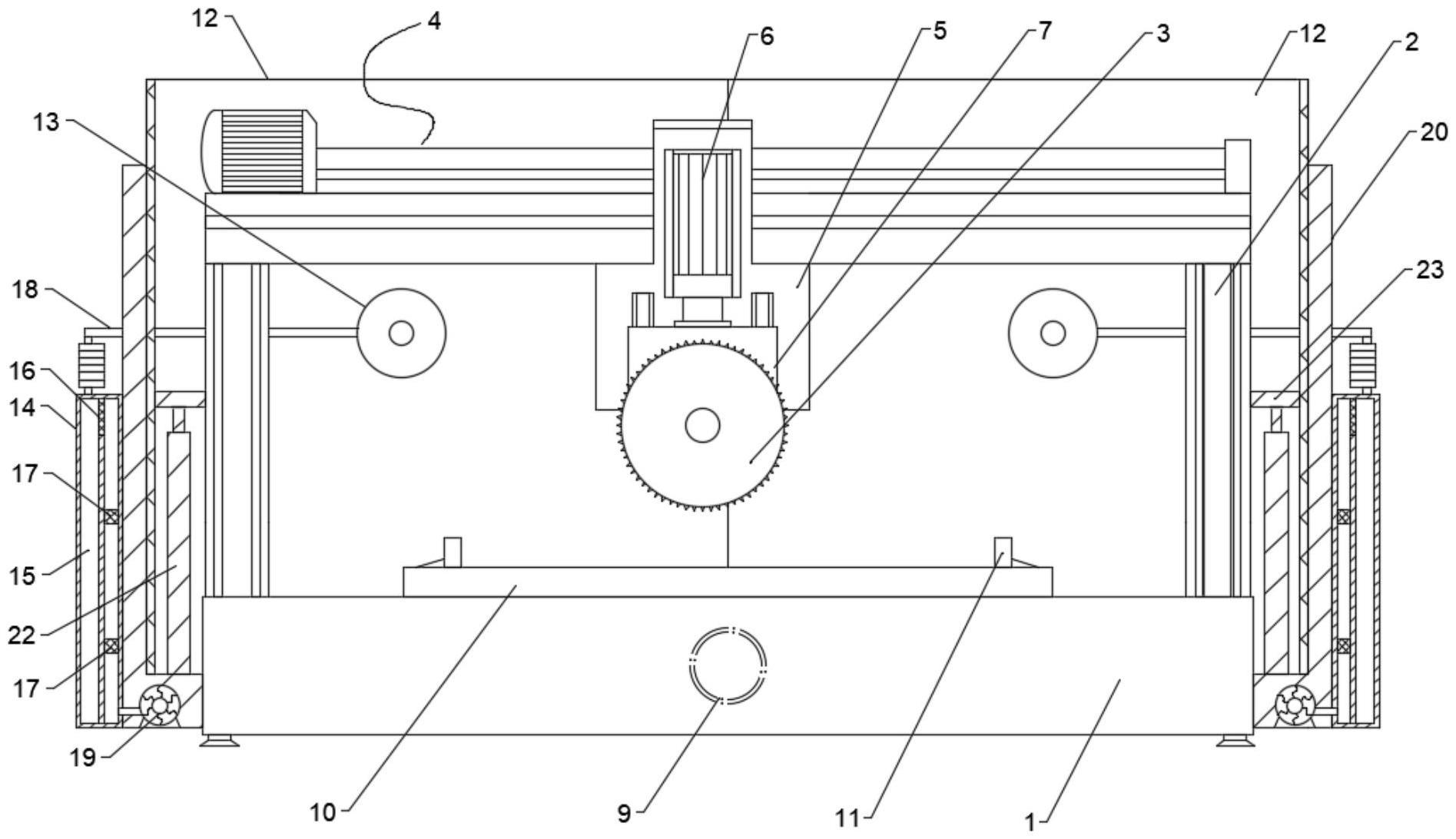

2、本申请文件公开尺寸可控的切石机,包括底座、机架、旋切机构、x向移位机构、y向移位机构、z向移位机构一,所述机架设置在底座上且底座上设置y向移位机构,所述y向移位机构的移动端设置工作台,所述机架的横端处设置x向移位机构且x向移位机构的移动端设置z向移位机构一,所述z向移位机构一的移动端处设置旋切机构,还包括围挡机构、吸尘机构,所述围挡机构包括透明型挡块、安装架、z向移位机构二、吸尘机构,所述底座的相对两侧均设置安装架且安装架上滑动连接挡块,所述底座位于两挡块围成的空间内,所述安装架上设置z向移位机构二且其伸缩端与挡块连接,所述挡块上设置与吸尘机构相连的进气口,所述吸尘机构设置在安装架上。

3、本方案中改进切石机结构,以x向移位机构、y向移位机构及z向移位机构一相配合旋切机构对工作台上石块等进行切割,三向移位机构提高切割尺寸的准确度。本方案中增加围挡机构,底座位于两透明挡块围成的空间内有助避免碎石迸射产生的安全问题,以z向伸缩机构二对挡块进行上下升降,以方便上料及卸料,透明型材质方便观测切割,通过挡块配合吸尘机构有助将切割产生的尘粒等吸收,优化车间环境。

4、进一步,所述挡块呈槽体状,所述挡块的底部设置用于缓冲的弹性层,弹性层缓冲作用有助延长挡块的使用期限。

5、进一步,所述吸尘机构包括壳体、滤网一、滤网二、风机,所述壳体腔内以隔板区隔成左、右两个腔室,其中左侧腔室与右侧腔室之间隔板的中间或上部区域连通并在连通处设置滤网一,左侧腔室端部通过管道一与对应挡块的进气口相连,其中右侧腔室内沿纵向间隔设置滤网二,右侧腔室与壳体外的风机相连。

6、在风机的吸取作用下,将切割产生的含尘气体等经进气口抽取至左侧腔室,经滤网一初步过滤后进入右侧腔室,滤网一过滤出的颗粒留在左侧腔室内,进入右侧腔室的气体经滤网二过滤后由风机排出,可选择左侧腔室对应的的壳壁开口并安装门板以方便清理。

7、进一步,所述壳体与安装架固定,所述风机与安装架固定,方便组装。

8、进一步,所述z向移位机构一、z向移位机构二均为气缸或液缸伸缩型,所述x向移位机构、y型移位机构均为丝杠型,提高切割精度。

9、进一步,所述z向移位机构一的移动端设置连接块,所述连接块一端与挡块固定且另一端与机架滑动连接。连接块与机架滑动连接结构有助提高移动稳定性。

10、与现有技术相比,本实用新型的有益效果:

11、1、本实用新型改进结构有助提高车间环境,提高安全性。

技术特征:

1.尺寸可控的切石机,包括底座、机架、旋切机构、x向移位机构、y向移位机构、z向移位机构一,所述机架设置在底座上且底座上设置y向移位机构,所述y向移位机构的移动端设置工作台,所述机架的横端处设置x向移位机构且x向移位机构的移动端设置z向移位机构一,所述z向移位机构一的移动端处设置旋切机构,其特征在于,还包括围挡机构、吸尘机构,所述围挡机构包括透明型挡块、安装架、z向移位机构二、吸尘机构,所述底座的相对两侧均设置安装架且安装架上滑动连接挡块,所述底座位于两挡块围成的空间内,所述安装架上设置z向移位机构二且其伸缩端与挡块连接,所述挡块上设置与吸尘机构相连的进气口,所述吸尘机构设置在安装架上。

2.如权利要求1所述的尺寸可控的切石机,其特征在于:所述挡块呈槽体状,所述挡块的底部设置用于缓冲的弹性层。

3.如权利要求1所述的尺寸可控的切石机,其特征在于:所述吸尘机构包括壳体、滤网一、滤网二、风机,所述壳体腔内以隔板区隔成左、右两个腔室,其中左侧腔室与右侧腔室之间隔板的中间或上部区域连通并在连通处设置滤网一,左侧腔室端部通过管道一与对应挡块的进气口相连,其中右侧腔室内沿纵向间隔设置滤网二,右侧腔室与壳体外的风机相连。

4.如权利要求3所述的尺寸可控的切石机,其特征在于:所述壳体与安装架固定,所述风机与安装架固定。

5.如权利要求1所述的尺寸可控的切石机,其特征在于:所述z向移位机构一、z向移位机构二均为气缸或液缸伸缩型,所述x向移位机构、y型移位机构均为丝杠型。

6.如权利要求1所述的尺寸可控的切石机,其特征在于:所述z向移位机构一的移动端设置连接块,所述连接块一端与挡块固定且另一端与机架滑动连接。

技术总结

本技术公开了尺寸可控的切石机,本方案中改进切石机结构,以X向移位机构、Y向移位机构及Z向移位机构一相配合旋切机构对工作台上石块等进行切割,三向移位机构提高切割尺寸的准确度。本方案中增加围挡机构,底座位于两透明挡块围成的空间内有助避免碎石迸射产生的安全问题,以Z向伸缩机构二对挡块进行上下升降,以方便上料及卸料,透明型材质方便观测切割,通过挡块配合吸尘机构有助将切割产生的尘粒等吸收,优化车间环境。

技术研发人员:黄建瑛,苏金芳,吴江湖

受保护的技术使用者:晋江市德力机械有限公司

技术研发日:20230613

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!