一种装配式改进底板模具的制作方法

本技术属于密肋楼盖成型,特别是涉及一种装配式改进底板模具。

背景技术:

1、装配式混凝土空腔楼盖常用到由混凝土底板和塑料箱体构成的装配箱,塑料箱体与混凝土底板通过螺钉连接。现有技术的混凝土底板的四周侧壁设有外伸的钢筋,在施工时相邻的混凝土底板之间不能紧密贴合,存在较大的间隙,进而导致漏浆。为了克服这一技术问题,目前市场上出现了在底板顶面沿周向设置钢筋的混凝土底板,由于混凝土底板四周侧壁没有设置钢筋,因此箱体在排布时相邻混凝土底板之间可以紧密贴合,从而大幅改善漏浆的问题,但是由于钢筋始终处于向上竖直的状态,又出现了混凝土底板堆叠存储和搬运不太方便的问题。

2、现有技术混凝土底板是在成型模具中倒入混凝土后凝固成型的,现有成型模具存在的问题在于:混凝土凝固后脱模困难;如何成型一种能解决上述技术问题的混凝土底板。

3、因此,如何解决上述现有技术存在的缺陷成为了该领域技术人员努力的方向。

技术实现思路

1、本实用新型的目的就是提供一种装配式改进底板模具,能完全解决上述现有技术的不足之处。

2、本实用新型的目的通过下述技术方案来实现:

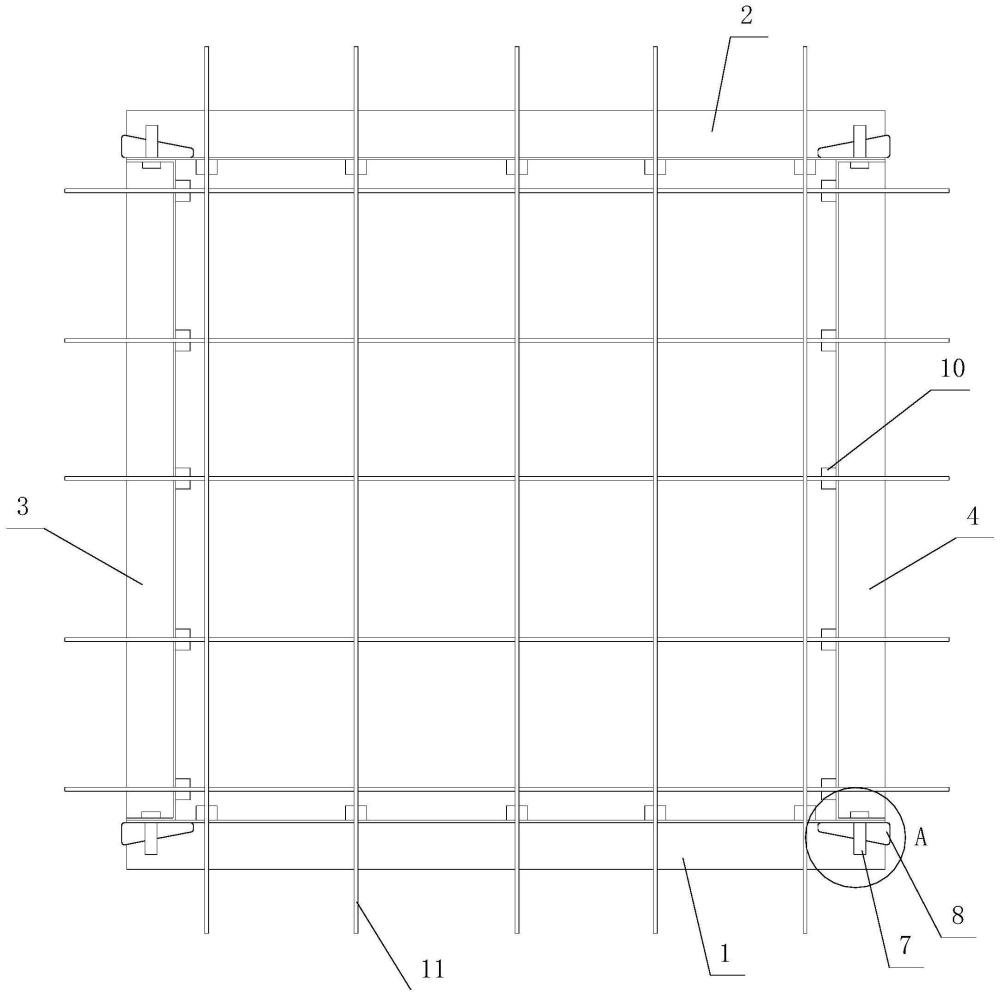

3、一种装配式改进底板模具,包括前成型板、后成型板、左成型板和右成型板,所述前成型板、后成型板、左成型板和右成型板均为l形板,且左成型板和右成型板两端设有端板,所述前成型板和后成型板的两端对应左成型板和右成型板的端板设有插孔,在插孔中插入连接销穿过端板,该连接销上沿轴向设有长孔,长孔中插入有卡板,所述前成型板和后成型板顶部沿长度方向对应均布有槽口,左成型板和右成型板顶部沿长度方向对应均布有槽口,对应槽口在前成型板、后成型板、左成型板和右成型板内侧壁底部设有成型块。

4、进一步,所述槽口内放置有钢筋,且钢筋的底面与成型块接触。

5、进一步,所述卡板底面为水平面,顶面为倾斜面。

6、进一步,所述成型块侧壁设有连接柱和定位条,且连接柱的上段为螺纹段,下段为光杆。

7、进一步,所述左成型板和右成型板的端板上设有定位孔,前成型板和后成型板的两端对应设有匹配的定位柱。

8、进一步,所述定位柱配合在定位孔中,且定位柱的端面与端板侧壁齐平。

9、进一步,所述连接销具有端头,端头上设有销轴,所述端头尺寸大于插孔的孔径,销轴与插孔相匹配。

10、进一步,所述前成型板、后成型板、左成型板和右成型板内壁均设有斜板,相邻成型块之间通过斜板连接。

11、与现有技术相比,本实用新型的有益效果在于:结构简单,设计合理,有利于提高模具的装配速度和拆卸速度,混凝土底板成型后脱模方便,且成型后的混凝土底板堆叠存储和搬运方便,能将钢筋向上弯折成竖直状态。

技术特征:

1.一种装配式改进底板模具,其特征在于:包括前成型板、后成型板、左成型板和右成型板,所述前成型板、后成型板、左成型板和右成型板均为l形板,且左成型板和右成型板两端设有端板,所述前成型板和后成型板的两端对应左成型板和右成型板的端板设有插孔,在插孔中插入连接销穿过端板,该连接销上沿轴向设有长孔,长孔中插入有卡板,所述前成型板和后成型板顶部沿长度方向对应均布有槽口,左成型板和右成型板顶部沿长度方向对应均布有槽口,对应槽口在前成型板、后成型板、左成型板和右成型板内侧壁底部设有成型块。

2.根据权利要求1所述的装配式改进底板模具,其特征在于:所述槽口内放置有钢筋,且钢筋的底面与成型块接触。

3.根据权利要求2所述的装配式改进底板模具,其特征在于:所述卡板底面为水平面,顶面为倾斜面。

4.根据权利要求2或3所述的装配式改进底板模具,其特征在于:所述成型块侧壁设有连接柱和定位条,且连接柱的上段为螺纹段,下段为光杆。

5.根据权利要求4所述的装配式改进底板模具,其特征在于:所述左成型板和右成型板的端板上设有定位孔,前成型板和后成型板的两端对应设有匹配的定位柱。

6.根据权利要求5所述的装配式改进底板模具,其特征在于:所述定位柱配合在定位孔中,且定位柱的端面与端板侧壁齐平。

7.根据权利要求6所述的装配式改进底板模具,其特征在于:所述连接销具有端头,端头上设有销轴,所述端头尺寸大于插孔的孔径,销轴与插孔相匹配。

8.根据权利要求7所述的装配式改进底板模具,其特征在于:所述前成型板、后成型板、左成型板和右成型板内壁均设有斜板,相邻成型块之间通过斜板连接。

技术总结

本技术公开了一种装配式改进底板模具,包括前成型板、后成型板、左成型板和右成型板,所述前成型板、后成型板、左成型板和右成型板均为L形板,且左成型板和右成型板两端设有端板,前成型板和后成型板的两端对应左成型板和右成型板的端板设有插孔,在插孔中插入连接销穿过端板,连接销上沿轴向设有长孔,长孔中插入卡板,前成型板和后成型板顶部沿长度方向对应均布有槽口,左成型板和右成型板顶部沿长度方向对应均布有槽口,对应槽口在前成型板、后成型板、左成型板和右成型板内侧壁底部设有成型块。本技术能提高模具的装配和拆卸速度,混凝土底板成型后脱模方便,且成型后的混凝土底板堆叠存储和搬运方便,能将钢筋向上弯折成竖直状态。

技术研发人员:王湘斌,高辉

受保护的技术使用者:四川省华成远为建筑工程技术有限公司

技术研发日:20230724

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!