一种氮化铝陶瓷基板数字化生产车间的制作方法

本技术涉及陶瓷基板,具体为一种氮化铝陶瓷基板数字化生产车间。

背景技术:

1、氮化铝陶瓷具有较高的热导率、较低的介电常数和介电损耗、良好的电绝缘特性,以及与硅、砷化镓相匹配的热膨胀系数,是一种理想的电子封装散热材料,能高效地逸散大型元件,可作为组装超大规模集成电路的高性能陶瓷基板材料。随着芯片输入功率的日益提高,大功率所带来的大发热量及较高的输出功率给陶瓷基板提出了更高的要求。

2、目前针对氮化铝陶瓷基板的成型方法是流延成型,其生产效率高,易于实现连续化和自动化,但是目前氮化铝陶瓷基板还是大多分步进行生产的,数字化程度不高,为此我们提出一种氮化铝陶瓷基板数字化生产车间。

技术实现思路

1、(一)解决的技术问题

2、本实用新型的目的在于提供一种氮化铝陶瓷基板数字化生产车间,以解决上述背景技术中提出目前针对氮化铝陶瓷基板的成型方法是流延成型,其生产效率高,易于实现连续化和自动化,但是目前氮化铝陶瓷基板还是大多还是分步进行生产的,数字化程度不高的问题。

3、(二)技术方案

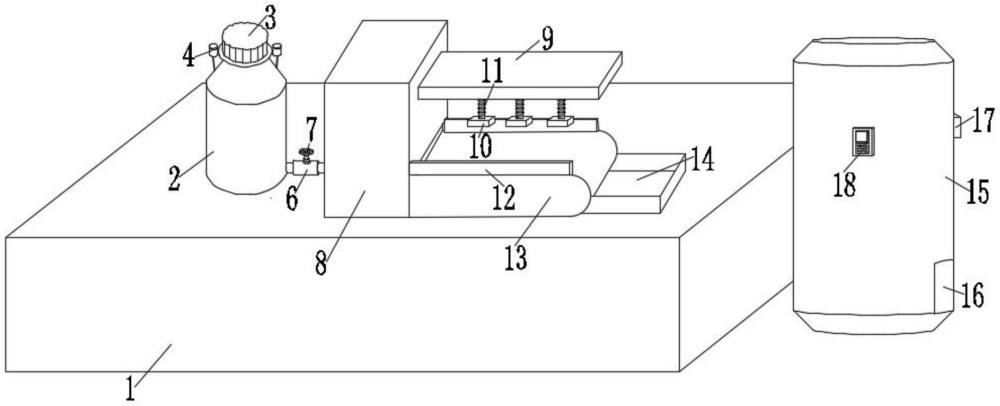

4、为实现上述目的,本实用新型提供如下技术方案:一种氮化铝陶瓷基板数字化生产车间,包括生产操作台,所述生产操作台的上端与流延成型箱的下端固定连接,所述流延成型箱位于传送带的左端,所述传送带贯穿流延成型箱,所述传送带的左端与斜板的下端接触,所述流延成型箱的内部与刮刀的上端螺纹连接,所述流延成型箱的右端与对接板的左端固定连接,所述对接板的下端与电动伸缩杆的上端固定连接,所述电动伸缩杆的下端与压板的上端固定连接。

5、优选的,所述传送带的右端设置有收集槽,所述流延成型箱的右端与挡板的左端固定连接,所述流延成型箱的内壁与40μm过滤网的两端滑动连接,所述流延成型箱的内壁与10μm过滤网的两端滑动连接,所述40μm过滤网的左端与输浆管的右端固定连接。

6、优选的,所述输浆管的上端与控制阀的下端转动连接,所述输浆管的左端与制浆罐的右端固定连接,所述制浆罐的上端与氮化铝粉体投料口转动连接,所述制浆罐的上端与辅助投料口的下端固定连接。

7、优选的,所述制浆罐的内壁与固定板的两端固定连接,所述固定板的内侧与电动伸缩杆的两端固定连接,所述电动伸缩杆的下端与球型研磨器的上端固定连接,所述生产操作台的右端设置有排胶烧结器。

8、优选的,所述排胶烧结器的正面与温度控制器的下端电性连接,所述排胶烧结器的右端开设有投料口,所述排胶烧结器的右端与开启门的下端滑动连接。

9、优选的,所述40μm过滤网的下端与限位块的上端固定连接,所述传送带的内部被转动杆贯穿,所述转动杆的中心与转动电机的两端电性连接。

10、与现有技术相比,本实用新型的有益效果是:

11、一种氮化铝陶瓷基板数字化生产车间,相对于之前的装置,在生产操作台的上端固定连接有流延成型箱,流延成型箱位于传送带的左端,传送带贯穿流延成型箱,传送带的左端与斜板的下端接触,流延成型箱的内部螺纹连接有刮刀,流延成型箱的右端固定连接有对接板,对接板的下端固定连接有电动伸缩杆,电动伸缩杆的下端固定连接有压板,传送带的右端设置有收集槽,流延成型箱的右端固定连接有挡板,流延成型箱的内壁与40μm过滤网和10μm过滤网的两端滑动连接,40μm过滤网的左端固定连接有输浆管,输浆管的上端转动连接有控制阀,输浆管的左端固定连接有制浆罐的右端,制浆罐的上端转动连接有氮化铝粉体投料口,制浆罐的上端固定连接有辅助投料口,制浆罐的内壁固定连接有固定板,固定板的内侧固定连接有电动伸缩杆,电动伸缩杆的下端固定连接有球型研磨器,生产操作台的右端设置有排胶烧结器,排胶烧结器的正面电性连接有温度控制器,排胶烧结器的右端开设有投料口,排胶烧结器的右端滑动连接有开启门,40μm过滤网的下端固定连接有限位块,传送带的内部被转动杆贯穿,转动杆的中心电性连接有转动电机,当需要进行氮化铝陶瓷基板制造时,需要使用者转动氮化铝粉体投料口,从而将氮化铝粉体倒入制浆罐的内部,随后从辅助投料口倒入有机混合溶剂如分散剂及粘结剂、塑性剂等以获得易于流延成型的浆料特性,随后继续加入y2o3,用作在常压烧结条件下起着烧结助剂的作用,这时启动位于制浆罐内部的电动伸缩杆带动下方的球形研磨器,从而完成第一步的球磨制浆工序,随后打开控制阀,刚刚获得的浆液将流入流延成型箱进行第二道流延成型工序,40μm过滤网和10μm过滤网内充满了由溶剂、增塑剂、粘合剂和悬浮剂陶瓷粉料需要的超细粉组成的溶液,料浆在进入流延成型箱8后将,经过两层40μm过滤网和10μm过滤网,清除较大的颗粒以及溶化不充分的黏合剂,随后料浆在传送带上的刮刀下流过,便在传送带上形成平整而连续的薄膜状坯带,坯带缓慢向前移动,待溶剂逐渐挥发后,聚集在一起的粉料的固体微粒即形成比较致密、具有一定韧性的坯带,随后再次经过压板的冲压,最终得到具有一定形状的坯体,之后胚体将被传送带输送至右端的收集槽内部,这时需要使用者将坯体放入排胶烧结器的内部通过温度控制器设置温度在1100℃的排胶烧结器中预烧进行排胶,排胶完成后最终在投料口加入超细粉、烧结助剂,并通过温度控制器设置温度在1800℃以上,在热压或等静压的环境下进行烧结,最终完成后打开开启门即可得到氮化铝陶瓷基板,可以有效解决背景技术中提到的目前氮化铝陶瓷基板还是大多分步进行生产的,数字化程度不高的问题;

12、一种氮化铝陶瓷基板数字化生产车间,相对于之前的装置,在流延成型箱的右端固定连接有挡板,挡板位于传送带的上端,传送带的左端与斜板的下端接触,40μm过滤网的下端固定连接有限位块,这样的设置可以有效保证在进行流延成型工序时,料浆不会存在浪费的情况,会按照设置的路径移动,最终在刮刀和压板的作用下完成第二道流延成型工序;

13、一种氮化铝陶瓷基板数字化生产车间,相对于之前的装置,在生产操作台的右端设置有排胶烧结器,排胶烧结器的正面电性连接有温度控制器,排胶烧结器的右端开设有投料口,排胶烧结器的右端滑动连接有开启门,可以根据使用者需要进行调整温度,从而减少提高排胶烧结器的使用效率。

技术特征:

1.一种氮化铝陶瓷基板数字化生产车间,包括生产操作台(1),其特征在于:所述生产操作台(1)的上端与流延成型箱(8)的下端固定连接,所述流延成型箱(8)位于传送带(13)的左端,所述传送带(13)贯穿流延成型箱(8),所述传送带(13)的左端与斜板(22)的下端接触,所述流延成型箱(8)的内部与刮刀(23)的上端螺纹连接,所述流延成型箱(8)的右端与对接板(9)的左端固定连接,所述对接板(9)的下端与电动伸缩杆(11)的上端固定连接,所述电动伸缩杆(11)的下端与压板(10)的上端固定连接。

2.根据权利要求1所述的一种氮化铝陶瓷基板数字化生产车间,其特征在于:所述传送带(13)的右端设置有收集槽(14),所述流延成型箱(8)的右端与挡板(12)的左端固定连接,所述流延成型箱(8)的内壁与40μm过滤网(19)的两端滑动连接,所述流延成型箱(8)的内壁与10μm过滤网(20)的两端滑动连接,所述40μm过滤网(19)的左端与输浆管(6)的右端固定连接。

3.根据权利要求2所述的一种氮化铝陶瓷基板数字化生产车间,其特征在于:所述输浆管(6)的上端与控制阀(7)的下端转动连接,所述输浆管(6)的左端与制浆罐(2)的右端固定连接,所述制浆罐(2)的上端与氮化铝粉体投料口(3)转动连接,所述制浆罐(2)的上端与辅助投料口(4)的下端固定连接。

4.根据权利要求3所述的一种氮化铝陶瓷基板数字化生产车间,其特征在于:所述制浆罐(2)的内壁与固定板(24)的两端固定连接,所述固定板(24)的内侧与电动伸缩杆(11)的两端固定连接,所述电动伸缩杆(11)的下端与球型研磨器(26)的上端固定连接,所述生产操作台(1)的右端设置有排胶烧结器(15)。

5.根据权利要求4所述的一种氮化铝陶瓷基板数字化生产车间,其特征在于:所述排胶烧结器(15)的正面与温度控制器(18)的下端电性连接,所述排胶烧结器(15)的右端开设有投料口(17),所述排胶烧结器(15)的右端与开启门(16)的下端滑动连接。

6.根据权利要求5所述的一种氮化铝陶瓷基板数字化生产车间,其特征在于:所述40μm过滤网(19)的下端与限位块(21)的上端固定连接,所述传送带(13)的内部被转动杆(27)贯穿,所述转动杆(27)的中心与转动电机(28)的两端电性连接。

技术总结

本技术涉及陶瓷基板技术领域,且公开了一种氮化铝陶瓷基板数字化生产车间,一种氮化铝陶瓷基板数字化生产车间,包括生产操作台,所述生产操作台的上端与流延成型箱的下端固定连接,所述流延成型箱位于传送带的左端,所述传送带贯穿流延成型箱,所述传送带的左端与斜板的下端接触,所述流延成型箱的内部与刮刀的上端螺纹连接,在流延成型箱的右端固定连接有挡板,挡板位于传送带的上端,传送带的左端与斜板的下端接触,40μm过滤网的下端固定连接有限位块,这样的设置可以有效保证在进行流延成型工序时,料浆不会存在浪费的情况,会按照设置的路径移动,最终在刮刀和压板的作用下完成第二道流延成型工序。

技术研发人员:冯家伟,卿大江,施纯锡

受保护的技术使用者:福建华清电子材料科技有限公司

技术研发日:20230831

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!