炮泥挤压成型用自动切断装置的制作方法

本技术涉及炮泥挤压,尤其涉及炮泥挤压成型用自动切断装置。

背景技术:

1、炮泥是用来封堵出铁口的耐火材料,可分为有水炮泥和无水炮泥两大类,前者用在顶压较低、强化冶炼程度不高的中小型高炉,后者在顶压较高、强化冶炼程度高的大中型高炉上,炮泥质量的好坏、封泥长度和封孔质量会直接影响到过于后期的安全。

2、经海量检索,发现现有技术中的炮泥挤出机,在炮泥生产挤出完成后,需要对炮泥进行切断,常用的方式,一般都是工作人员手动通过切割刀进行切断,此方式虽然可行,但手动控制切割刀,容易导致力度不同,炮泥切割口容易出现缺口的现象。

3、因此,有必要提供炮泥挤压成型用自动切断装置解决上述技术问题。

技术实现思路

1、本实用新型提供炮泥挤压成型用自动切断装置,解决了背景技术中的问题。

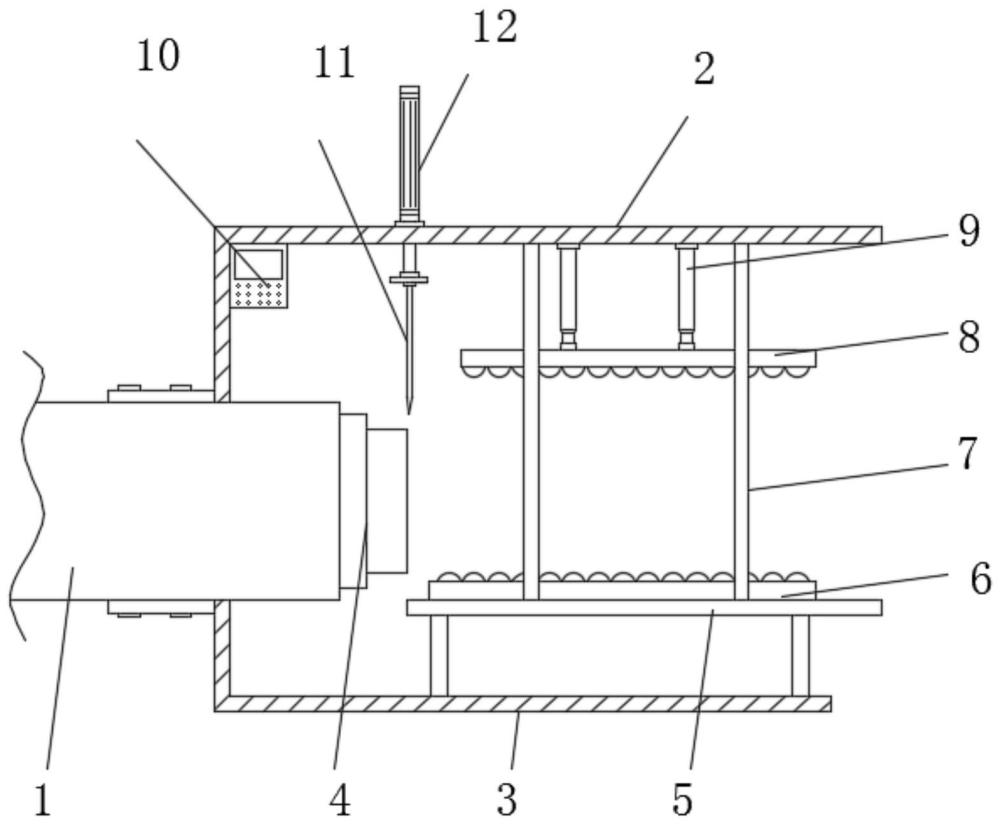

2、为解决上述技术问题,本实用新型提供的炮泥挤压成型用自动切断装置,包括挤出机,所述挤出机顶部表面安装第一安装架,所述第一安装架顶部竖直安装有电动气缸,所述电动气缸输出端贯穿第一安装架顶部表面连接有安装板,所述安装板底端竖直安装有切割刀,所述第一安装架内部顶端竖直安装有电动推杆,所述电动推杆输出端设置有第二安装框,所述第二安装框内部活动安装有第二传送辊。

3、优选的,所述挤出机底端表面设置有第二安装架,所述第二安装架内部设置有支撑板,所述支撑板顶部设置有第一安装框,所述第一安装框顶部表面活动安装有第一传送辊。

4、优选的,所述第一安装架和第二安装架之间设置有支撑杆,且支撑杆设置有多个,并且多个支撑杆等距离安装在第一安装架和第二安装架之间。

5、优选的,所述切割刀的高度大于挤出机竖向高度。

6、优选的,所述第一传送辊设置有多个,且多个第一传送辊等距离安装在第一安装框顶部表面。

7、优选的,所述挤出机输出端设置有成型头。

8、优选的,所述第一安装架表面安装有控制器。

9、与相关技术相比较,本实用新型提供的炮泥挤压成型用自动切断装置具有如下有益效果:

10、1、与现有技术相比,炮泥挤压成型用自动切断装置,通过设置第一安装架、电动气缸、安装板和切割刀的配合使用,便于在炮泥制品挤出成型输出后,启动电动气缸,然后电动气缸通过安装板带动切割刀向下移动,从而使切割刀沿着成型头对炮泥制品进行切断,此方式操作简单,便于对炮泥制品的切断,通过设置第一安装框和传送辊,便于在炮泥制品挤出完成后,通过传送辊进行输送,从而保证炮泥制品在切割时的稳定性,避免出现因切割受力不平衡而出现形变的情况。

技术特征:

1.炮泥挤压成型用自动切断装置,包括挤出机(1),其特征在于,所述挤出机(1)顶部表面安装第一安装架(2),所述第一安装架(2)顶部竖直安装有电动气缸(12),所述电动气缸(12)输出端贯穿第一安装架(2)顶部表面连接有安装板(13),所述安装板(13)底端竖直安装有切割刀(11),所述第一安装架(2)内部顶端竖直安装有电动推杆(9),所述电动推杆(9)输出端设置有第二安装框(8),所述第二安装框(8)内部活动安装有第二传送辊。

2.根据权利要求1所述的炮泥挤压成型用自动切断装置,其特征在于,所述挤出机(1)底端表面设置有第二安装架(3),所述第二安装架(3)内部设置有支撑板(5),所述支撑板(5)顶部设置有第一安装框(6),所述第一安装框(6)顶部表面活动安装有第一传送辊(14)。

3.根据权利要求1所述的炮泥挤压成型用自动切断装置,其特征在于,所述第一安装架(2)和第二安装架(3)之间设置有支撑杆(7),且支撑杆(7)设置有多个,并且多个支撑杆(7)等距离安装在第一安装架(2)和第二安装架(3)之间。

4.根据权利要求1所述的炮泥挤压成型用自动切断装置,其特征在于,所述切割刀(11)的高度大于挤出机(1)竖向高度。

5.根据权利要求2所述的炮泥挤压成型用自动切断装置,其特征在于,所述第一传送辊(14)设置有多个,且多个第一传送辊(14)等距离安装在第一安装框(6)顶部表面。

6.根据权利要求1所述的炮泥挤压成型用自动切断装置,其特征在于,所述挤出机(1)输出端设置有成型头(4)。

7.根据权利要求1所述的炮泥挤压成型用自动切断装置,其特征在于,所述第一安装架(2)表面安装有控制器(10)。

技术总结

本技术提供炮泥挤压成型用自动切断装置,包括挤出机,所述挤出机顶部表面安装第一安装架,所述第一安装架顶部竖直安装有电动气缸,所述电动气缸输出端贯穿第一安装架顶部表面连接有安装板,所述安装板底端竖直安装有切割刀。本技术通过设置第一安装架、电动气缸、安装板和切割刀的配合使用,便于在炮泥制品挤出成型输出后,启动电动气缸,然后电动气缸通过安装板带动切割刀向下移动,从而使切割刀沿着成型头对炮泥制品进行切断,此方式操作简单,便于对炮泥制品的切断,通过设置第一安装框和传送辊,便于在炮泥制品挤出完成后,通过传送辊进行输送,从而保证炮泥制品在切割时的稳定性,避免出现因切割受力不平衡而出现形变的情况。

技术研发人员:蔡国安,陈吉鹏

受保护的技术使用者:郑州国安宏达机械制造有限公司

技术研发日:20230920

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!