一种管桁架相贯节点的加固装置的制作方法

本技术涉及钢结构,具体为一种管桁架相贯节点的加固装置。

背景技术:

1、管桁结构也称钢管桁架结构、管桁架、管结构,分为平面或空间桁架体系。与一般桁架的区别在于连接节点的方式不同。网架结构采用螺栓球或空心球节点,而管桁结构在节点处采用钢管(圆钢管或方钢管)直接焊接的相贯节点。管桁结构具有节点形式简单、外形简洁、大方等优点。同时,由于采用相贯焊接,也有利于防锈与清洁维护。

2、如图3所示,非贯通杆件在节点部位有一定间隙(间隙型节点),然而相贯焊接对工艺和加工设备有一定的要求,因此管桁结构也存在一些局限性。因为交汇钢管的数量、角度、尺寸的不同使得相贯线形态各异,而且坡口处理困难,在空间桁架结构中难度更大,手工切割很难做到。目前,随着多维数控切割技术的发展,这种坡口处理难点已被克服;但是由于支管的坡口形态各异(如图4所示),并且焊接过程中产生的应力会导致支管或主管发生一定形变,降低了坡口与主管贴合效果,导致支管焊接到主管上时会存在一定缝隙,降低了管桁架相贯节点的稳定性。

3、因此,本申请提供一种管桁架相贯节点的加固装置,用以解决上述问题。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种管桁架相贯节点的加固装置,通过焊接固定件对支管进行二次固定,并且采用增加连接节点方式来对管桁架相贯节点进行加固,可以避免支管与主管之间分离,增加了管桁架相贯节点的稳定性,安装方便,可以有效解决背景技术中的问题。

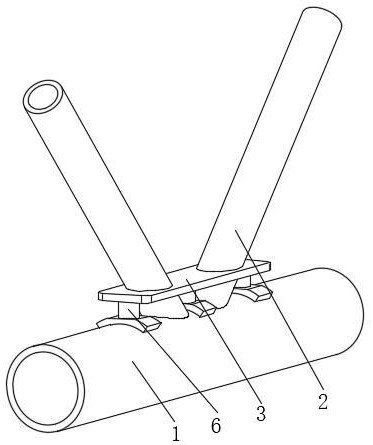

2、为实现上述目的,本实用新型提供如下技术方案:一种管桁架相贯节点的加固装置,包括主管和倾斜焊接在主管上的支管,所述主管上焊接有固定对称两根支管的固定件,所述固定件包括限位板,所述限位板上开设有两个椭圆形孔,使支管底部穿过椭圆形孔后焊接在主管上,所述限位板的底部设有与主管连接的连接件。

3、作为本实用新型的一种优选技术方案,所述连接件有三个,且三个连接件与两根支管的底部在主管外侧面交叉分布。

4、作为本实用新型的一种优选技术方案,所述连接件包括焊接在主管上的弧形板,所述弧形板的底部是与主管外侧面贴合的弧形面,且弧形板上焊接有与限位板连接的连接管。

5、作为本实用新型的一种优选技术方案,所述弧形板的顶部设有与限位板底部平行的水平切面,且连接管的底部焊接在水平切面上,连接管的顶部焊接在限位板的底部。

6、作为本实用新型的一种优选技术方案,所述椭圆形孔的上端和下端均做相同的倒角处理,且上下两个倒角的高度等于椭圆形孔的高度。

7、作为本实用新型的一种优选技术方案,所述支管与椭圆形孔对应的侧壁与限位板之间焊接连接。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型示例的管桁架相贯节点的加固装置,通过焊接固定件对支管进行二次固定,并且采用增加连接节点方式来对管桁架相贯节点进行加固,可以避免支管与主管之间分离,增加了管桁架相贯节点的稳定性,安装方便。

技术特征:

1.一种管桁架相贯节点的加固装置,包括主管(1)和倾斜焊接在主管(1)上的支管(2),其特征在于:所述主管(1)上焊接有固定对称两根支管(2)的固定件,所述固定件包括限位板(3),所述限位板(3)上开设有两个椭圆形孔(4),使支管(2)底部穿过椭圆形孔(4)后焊接在主管(1)上,所述限位板(3)的底部设有与主管(1)连接的连接件。

2.根据权利要求1所述的管桁架相贯节点的加固装置,其特征在于:所述连接件有三个,且三个连接件与两根支管(2)的底部在主管(1)外侧面交叉分布。

3.根据权利要求2所述的管桁架相贯节点的加固装置,其特征在于:所述连接件包括焊接在主管(1)上的弧形板(5),所述弧形板(5)的底部是与主管(1)外侧面贴合的弧形面,且弧形板(5)上焊接有与限位板(3)连接的连接管(6)。

4.根据权利要求3所述的管桁架相贯节点的加固装置,其特征在于:所述弧形板(5)的顶部设有与限位板(3)底部平行的水平切面(51),且连接管(6)的底部焊接在水平切面(51)上,连接管(6)的顶部焊接在限位板(3)的底部。

5.根据权利要求1所述的管桁架相贯节点的加固装置,其特征在于:所述椭圆形孔(4)的上端和下端均做相同的倒角处理,且上下两个倒角的高度等于椭圆形孔(4)的高度。

6.根据权利要求1所述的管桁架相贯节点的加固装置,其特征在于:所述支管(2)与椭圆形孔(4)对应的侧壁与限位板(3)之间焊接连接。

技术总结

本技术公开了一种管桁架相贯节点的加固装置,包括主管和倾斜焊接在主管上的支管,所述主管上焊接有固定对称两根支管的固定件,所述固定件包括限位板,所述限位板上开设有两个椭圆形孔,使支管底部穿过椭圆形孔后焊接在主管上,所述限位板的底部设有与主管连接的连接件,所述连接件包括焊接在主管上的弧形板,所述弧形板的底部是与主管外侧面贴合的弧形面,且弧形板上焊接有与限位板连接的连接管。该管桁架相贯节点的加固装置,通过焊接固定件对支管进行二次固定,并且采用增加连接节点方式来对管桁架相贯节点进行加固,可以避免支管与主管之间分离,增加了管桁架相贯节点的稳定性,安装方便。

技术研发人员:姚腾辉,杨伯晗,李旭鹏,郭浩卿,吕明利,宋怡冰,赵习方,谷建涛

受保护的技术使用者:杭萧钢构(河南)有限公司

技术研发日:20231025

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!