一种便于组装的钢结构的制作方法

本技术涉及钢结构相关,尤其是涉及一种便于组装的钢结构。

背景技术:

1、钢结构是由钢制材料组成的结构,主要包括钢梁、钢柱、钢桁架等构件,采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺。各构件或部件之间通常采用焊缝、螺栓或铆钉连接。钢结构自重较轻,且施工简单,广泛应用于大型厂房、场馆、超高层、桥梁等领域。但钢结构容易锈蚀,一般钢结构要除锈、镀锌或涂料,且要定期维护。

2、现有的钢结构大多通过螺栓和螺母进行安装,较为繁琐,螺栓和螺母还容易产生松动的现象,存在一定的安全隐患。因此,针对以上现状,迫切需要提供一种便于组装的钢结构,以克服当前实际应用中的不足。

技术实现思路

1、本实用新型的目的在于提供一种便于组装的钢结构,以解决上述背景技术中的问题。

2、为解决上述技术问题,本实用新型提供的一种便于组装的钢结构,包括:

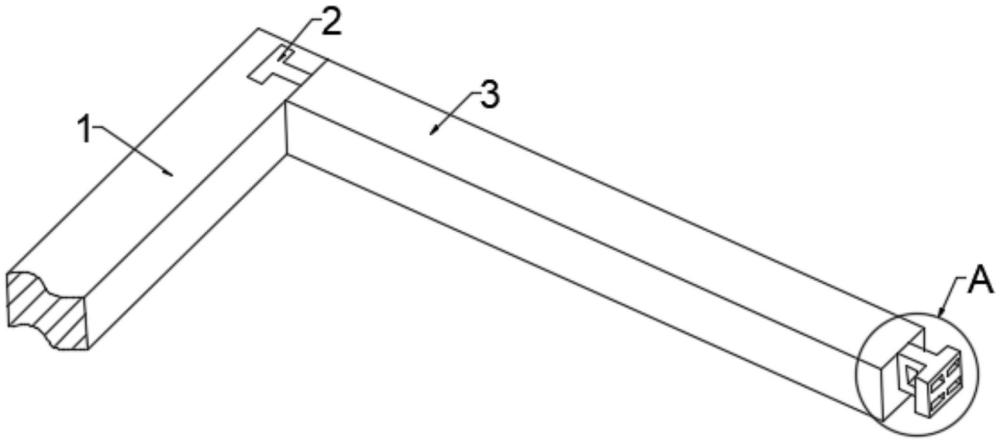

3、支撑柱和搭接柱,所述支撑柱的两端均开设有容纳槽;

4、卡块,所述搭接柱的两端均固定安装有卡块,且卡块上还开设有第一固定孔和第二固定孔;

5、用于对卡块进行固定的快速锁止组件,所述快速锁止组件包括联动板、第二固定块以及第一固定块,所述联动板滑动安装于支撑柱内,第二固定块固定安装于联动板上,所述第一固定块通过第一弹簧滑动安装于支撑柱内,且支撑柱内还设置有用于带动联动板和第一固定块移动的旋转驱动组件;

6、以及用于对卡块的侧边进行按压的按压块,所述支撑柱内还设置有用于带动按压块移动的按压驱动组件。

7、作为本实用新型进一步的方案:所述卡块和容纳槽均为t字形结构。

8、作为本实用新型进一步的方案:所述第二固定孔开设有多组,且第二固定块的数量与第二固定孔的数量相同。

9、作为本实用新型进一步的方案:所述旋转驱动组件包括:

10、第一螺纹杆,所述第一螺纹杆转动安装于支撑柱内;

11、与第一螺纹杆螺纹连接的内螺纹块,所述内螺纹块与联动板之间固定连接;

12、以及用于带动第一螺纹杆转动的驱动件。

13、作为本实用新型进一步的方案:所述驱动件包括旋钮、蜗杆以及蜗轮,所述蜗轮固定安装于第一螺纹杆上,蜗杆转动安装于支撑柱内,且蜗杆与蜗轮相啮合,所述旋钮固定安装于蜗杆上,且旋钮远离蜗杆的一端开设有三角形凹槽。

14、作为本实用新型进一步的方案:所述第一螺纹杆上还固定安装有用于推动第一固定块移动的凸轮。

15、作为本实用新型进一步的方案:所述按压驱动组件包括:

16、升降板,所述升降板通过第二弹簧滑动安装于支撑柱内;

17、第二螺纹杆,所述第二螺纹杆转动安装于支撑柱内,且第二螺纹杆与按压块之间螺纹连接;

18、齿轮,所述齿轮固定安装于第二螺纹杆上;

19、以及齿条,所述齿条与升降板固定连接,且齿条与齿轮相啮合。

20、作为本实用新型进一步的方案:所述升降板为l形结构。

21、采用上述技术方案,本实用新型具有如下有益效果:

22、组装时,首先将卡块放置到容纳槽内,实现支撑柱与搭接柱之间的初步连接,旋转驱动组件通过带动联动板和第一固定块向卡块一侧移动的方式,使得第二固定块和第一固定块卡入到第二固定孔和第一固定孔内,实现对卡块的锁定,仅采用旋转驱动组件即可同时驱动联动板和第一固定块移动,方便快捷,通过按压驱动组件带动按压块移动的方式,使得按压块按压到卡块的侧边,进一步实现卡块与支撑柱之间的稳定连接;通过快速锁止组件、按压块以及按压驱动组件的配合设置,避免了现有的钢结构大多通过螺栓和螺母进行安装,较为繁琐,螺栓和螺母还容易产生松动的现象,存在一定的安全隐患的问题。

技术特征:

1.一种便于组装的钢结构,包括支撑柱(1)和搭接柱(3),所述支撑柱(1)的两端均开设有容纳槽,其特征在于,还包括:

2.根据权利要求1所述的便于组装的钢结构,其特征在于,所述卡块(2)和容纳槽均为t字形结构。

3.根据权利要求1所述的便于组装的钢结构,其特征在于,所述第二固定孔(5)开设有多组,且第二固定块(16)的数量与第二固定孔(5)的数量相同。

4.根据权利要求1所述的便于组装的钢结构,其特征在于,所述旋转驱动组件包括:

5.根据权利要求4所述的便于组装的钢结构,其特征在于,所述驱动件包括旋钮(6)、蜗杆(7)以及蜗轮(8),所述蜗轮(8)固定安装于第一螺纹杆(10)上,蜗杆(7)转动安装于支撑柱(1)内,且蜗杆(7)与蜗轮(8)相啮合,所述旋钮(6)固定安装于蜗杆(7)上,且旋钮(6)远离蜗杆(7)的一端开设有三角形凹槽。

6.根据权利要求4所述的便于组装的钢结构,其特征在于,所述第一螺纹杆(10)上还固定安装有用于推动第一固定块(12)移动的凸轮(11)。

7.根据权利要求1所述的便于组装的钢结构,其特征在于,所述按压驱动组件包括:

8.根据权利要求7所述的便于组装的钢结构,其特征在于,所述升降板(21)为l形结构。

技术总结

本技术适用于钢结构相关技术领域,提供了一种便于组装的钢结构,包括:支撑柱和搭接柱,支撑柱的两端均开设有容纳槽;卡块,搭接柱的两端均固定安装有卡块,且卡块上还开设有第一固定孔和第二固定孔;用于对卡块进行固定的快速锁止组件,快速锁止组件包括联动板、第二固定块以及第一固定块,联动板滑动安装于支撑柱内,第二固定块固定安装于联动板上,第一固定块通过第一弹簧滑动安装于支撑柱内,且支撑柱内还设置有用于带动联动板和第一固定块移动的旋转驱动组件;以及用于对卡块的侧边进行按压的按压块,支撑柱内还设置有用于带动按压块移动的按压驱动组件,本技术结构新颖,能够提高钢结构组装后的稳定性。

技术研发人员:张泽宇,马青,王月栋,刘洁,曾立静,郑明召,孙鸿敏

受保护的技术使用者:中冶建筑研究总院有限公司

技术研发日:20231117

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!