一种蒸压砖生产用连续模的制作方法

本技术涉及蒸压砖生产设备,尤其涉及一种蒸压砖生产用连续模。

背景技术:

1、蒸压砖产品是利用各种工业废料为原材料,有环保节能的功用,现已成为国家主推的一个新型墙材产品。蒸压砖的综合优势包括:1、原材料来源广,利废率高,成本低。2、技术含量高。制气剂由几种易购原料按比例配制而成,实现以空气造砖的功效。增强剂的加入,大大降低水泥用量,降低生产成本,而且使免蒸养加气砖达到蒸养加气砖的强度。3、工艺简单,易操作。采用制气剂及增强剂将水泥、粉煤灰、砂等材料聚合,通过物理加气,利用专用设备及模具成型即可,无须蒸压养护。蒸压砖生产时,需要将搅拌好的混合料喂入压机模具,经液压砖机压制成为砖坯,然后将砖坯码放在小车上移送至蒸压釜中完成蒸压定型。

2、在实现本实用新型过程中,发明人发现现有技术中至少存在如下问题:1、在液压砖机压制砖坯的工序中,一台液压砖机对应一套模具,在向模具中喂料时,液压砖机处于等待状态;2、压制成形后,需要取出砖坯后,再次喂料,才能进行下一次压制。现有压砖工艺中,取砖、喂料工序耗时常,液压机长时间处于等待状态,导致生产效率低下。

技术实现思路

1、本实用新型针对现有技术的不足,研制一种蒸压砖生产用连续模,采用该连续模进行压砖生产,可将喂料工序分离出来,不需要从模具中取砖、减少了取砖耗时,提高了生产效率。

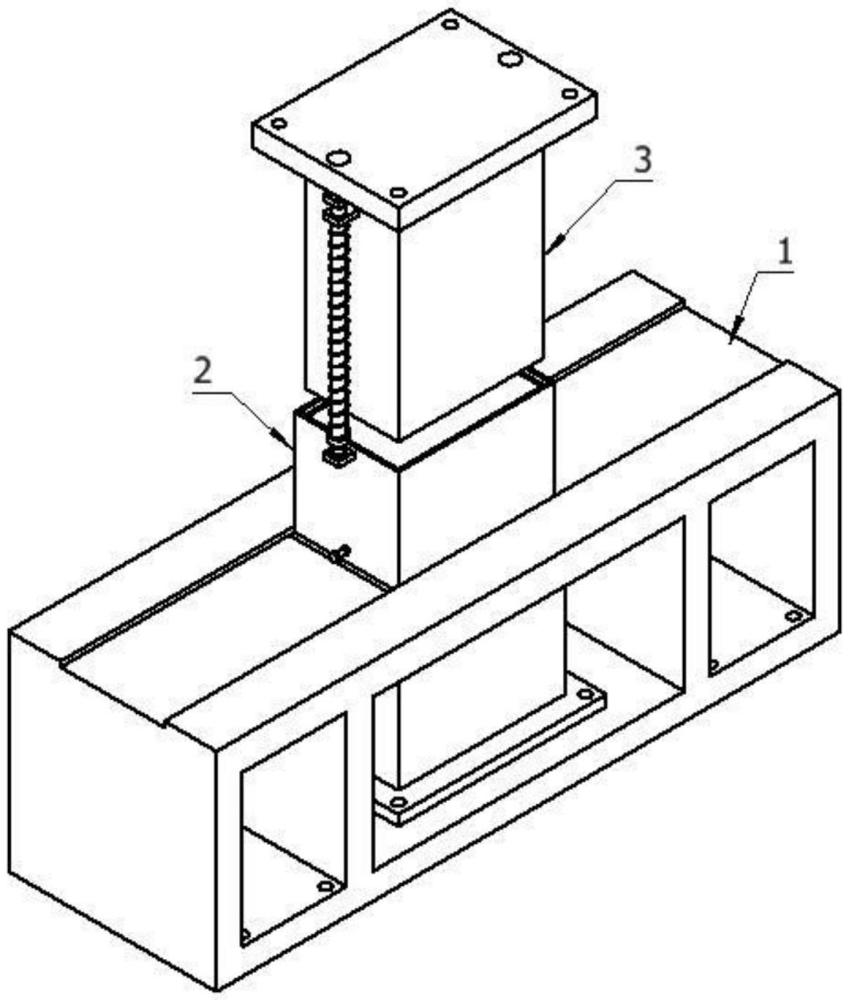

2、本实用新型解决技术问题的技术方案为:本实用新型的实施例提供了一种蒸压砖生产用连续模,包括下模、上模,所述蒸压砖生产用连续模还包括至少两个料盒,料盒包括盒体、盒底板、弹簧销,盒体为两端开口的筒形,盒底板设置在盒体的底部,盒体底部的前后两侧面上安装有弹簧销,弹簧销的顶部为球面形,弹簧销露出盒体内壁的部分为球面形,盒底板的前后两侧面上设置有与弹簧销对应的卡槽;下模包括外壳、复位弹簧、顶板,外壳为顶部开口的盒型,顶板为与外壳开口相同的形状,顶板放置在外壳中,顶板的侧面与外壳的内腔侧面贴合,顶板底部与外壳底部之间设置有复位弹簧。上模安装在压砖机的压头上,下模安装在压砖机的压头的正下方。

3、作为优化,所述盒体两端的开口内侧边倒角。

4、作为优化,所述下模还包括导杆、底板,导杆的顶部与顶板的底面连接,复位弹簧套在导杆上,底板设置在外壳的底部,导杆底部与底板之间的距离大于盒体的高度。

5、作为优化,所述导杆、复位弹簧设置至少两组。

6、作为优化,所述下模还包括底座,外壳整个安装在底座内部,外壳的顶面与底座顶面贴合。

7、作为优化,所述底座的长度大于料盒长度的三倍。

8、作为优化,所述底座顶面长度方向的中心设置有滑槽,滑槽的宽度等于料盒的宽度。通过设置滑槽,限定料盒的位置,方便将其推至上模正下方。

9、作为优化,所述下模还包括导向套,导向套与导杆对应,导杆插入导向套,导向套固定在底板上、导杆的正下方,复位弹簧套在导向套上。

10、作为优化,所述上模包括压头、压杆、脱模弹簧、导向块、卡块,导向块设置在压头的侧面,导向块上设置有竖直的导向孔,压杆的底部边框倒角,压杆的底部设置一导向段,导向段的顶部设置一轴肩,压杆的顶部依次穿过脱模弹簧、导向块上的导向孔后连接卡块;料盒的侧面设置有与压杆对应的脱离块,脱离块上设置有与压杆底部的导向段对应的导向孔。

11、作为优化,所述压头的外形为与外壳开口相同的形状,压头的底面设置成与砖坯对应的外形,砖坯为长方形砖,压头的底面为平面;砖坯为中空砖,压头的底面中心设置对应的凸块;砖坯为设有多个减重圆孔的中空形,压头的底面设置对应的多根圆柱形压柱。

12、

技术实现要素:

中提供的效果仅仅是实施例的效果,而不是实用新型所有的全部效果,上述技术方案具有如下优点或有益效果:

13、1.一个料盒在液压砖机下压砖的同时,给另一个料盒喂料;压砖完成后,取出液压砖机下的料盒,更换填好原料的料盒。采用该连续模进行压砖生产,向料盒中添加原料的工作,可在压砖机的压头下行过程中完成,将喂料工序分离了出来;生成的砖坯被推至料盒中,将料盒推至一旁后再取出,不耽误液压砖机的工作,不需要从模具中取砖、减少了取砖耗时,提高了生产效率。原料的压实在外壳中完成,盒体只是暂时承载原料,不承压不用像下模一样做的厚重,节约了成本,方便推动、切换。

14、2.通过将盒体两端的开口内侧边倒角,方便了压头的压入和盒底板的复位。

15、3.通过设置导杆可替代复位弹簧对顶板的行程最低点进行限位。通过设置底板,外壳的底部可焊接在底板上,底板上设置固定孔,方便下模的固定。

16、4.通过设置底座的长度大于料盒长度的三倍,压砖完成后可以将装有砖坯的料盒推至底座的一侧,将另一侧装好原料的料盒推至上模下方。

17、5.导杆始终插入导向套中,复位弹簧伸展到最大长度时,顶板的顶面与外壳顶面齐平,此时导杆插入导向套中的长度最小;压头下移推动顶板下移直至导杆的底面与导向套的导向孔底面接触,顶板停止,此时导杆插入导向套中的长度最大。通过设置导向套,可限定顶板的位置,避免卡死,提高了设备的稳定性。

18、6.压头下降时,压杆底部的导向段先插入脱离块上的导向孔中,然后压杆上的轴肩与脱离块的顶面接触,压头继续下降直至完成砖坯的压制,该过程中脱模弹簧逐渐被压缩。压头上升时,脱模弹簧通过脱离块下压盒体,保障压头从盒体中顺利的脱离出来。

技术特征:

1.一种蒸压砖生产用连续模,包括下模(1)、上模(3),其特征是:所述蒸压砖生产用连续模还包括至少两个料盒(2),料盒(2)包括盒体(21)、盒底板(22)、弹簧销(23),盒体(21)为两端开口的筒形,盒底板(22)设置在盒体(21)的底部,盒体(21)底部的前后两侧面上安装有弹簧销(23),弹簧销(23)的顶部为球面形,弹簧销(23)露出盒体(21)内壁的部分为球面形,盒底板(22)的前后两侧面上设置有与弹簧销(23)对应的卡槽;下模(1)包括外壳(12)、复位弹簧(15)、顶板(17),外壳(12)为顶部开口的盒型,顶板(17)为与外壳(12)开口相同的形状,顶板(17)放置在外壳(12)中,顶板(17)的侧面与外壳(12)的内腔侧面贴合,顶板(17)底部与外壳(12)底部之间设置有复位弹簧(15)。

2.根据权利要求1所述的一种蒸压砖生产用连续模,其特征是,所述盒体(21)两端的开口内侧边倒角。

3.根据权利要求1所述的一种蒸压砖生产用连续模,其特征是,所述下模(1)还包括导杆(16)、底板(13),导杆(16)的顶部与顶板(17)的底面连接,复位弹簧(15)套在导杆(16)上,底板(13)设置在外壳(12)的底部,导杆(16)底部与底板(13)之间的距离大于盒体(21)的高度。

4.根据权利要求3所述的一种蒸压砖生产用连续模,其特征是,所述导杆(16)、复位弹簧(15)设置至少两组。

5.根据权利要求3所述的一种蒸压砖生产用连续模,其特征是,所述下模(1)还包括底座(11),外壳(12)整个安装在底座(11)内部,外壳(12)的顶面与底座(11)顶面贴合。

6.根据权利要求5所述的一种蒸压砖生产用连续模,其特征是,所述底座(11)的长度大于料盒(2)长度的三倍。

7.根据权利要求5所述的一种蒸压砖生产用连续模,其特征是,所述底座(11)顶面长度方向的中心设置有滑槽,滑槽的宽度等于料盒(2)的宽度。

8.根据权利要求5所述的一种蒸压砖生产用连续模,其特征是,所述下模(1)还包括导向套(14),导向套(14)与导杆(16)对应,导杆(16)插入导向套(14),导向套(14)固定在底板(13)上、导杆(16)的正下方,复位弹簧(15)套在导向套(14)上。

9.根据权利要求1所述的一种蒸压砖生产用连续模,其特征是,所述上模(3)包括压头(31)、压杆(32)、脱模弹簧(33)、导向块(34)、卡块(35),导向块(34)设置在压头(31)的侧面,导向块(34)上设置有竖直的导向孔,压杆(32)的底部边框倒角,压杆(32)的底部设置一导向段,导向段的顶部设置一轴肩,压杆(32)的顶部依次穿过脱模弹簧(33)、导向块(34)上的导向孔后连接卡块(35);料盒(2)的侧面设置有与压杆(32)对应的脱离块(24),脱离块(24)上设置有与压杆(32)底部的导向段对应的导向孔。

10.根据权利要求9所述的一种蒸压砖生产用连续模,其特征是,所述压头(31)的外形为与外壳(12)开口相同的形状,压头(31)的底面设置成与砖坯(5)对应的外形,砖坯(5)为长方形砖,压头(31)的底面为平面;砖坯(5)为中空砖,压头(31)的底面中心设置对应的凸块;砖坯(5)为设有多个减重圆孔的中空形,压头(31)的底面设置对应的多根圆柱形压柱。

技术总结

本技术公开了一种蒸压砖生产用连续模,包括下模、上模,所述蒸压砖生产用连续模还包括至少两个料盒,料盒包括盒体、盒底板、弹簧销,盒体为两端开口的筒形,盒底板设置在盒体的底部,盒体底部的前后两侧面上安装有弹簧销,弹簧销的顶部为球面形,弹簧销露出盒体内壁的部分为球面形,盒底板的前后两侧面上设置有与弹簧销对应的卡槽;下模包括外壳、复位弹簧、顶板,外壳为顶部开口的盒型,顶板为与外壳开口相同的形状,顶板放置在外壳中,顶板的侧面与外壳的内腔侧面贴合,顶板底部与外壳底部之间设置有复位弹簧。采用该连续模进行压砖生产,可将喂料工序分离出来,不需要从模具中取砖、减少了取砖耗时,提高了生产效率。

技术研发人员:宓连波,李庆涛,李文杰,何坤

受保护的技术使用者:山东隆利达新型建材有限公司

技术研发日:20231129

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!