玻璃幕墙的连接装置的制作方法

本技术涉及玻璃幕墙,具体为玻璃幕墙的连接装置。

背景技术:

1、现有的玻璃幕墙在进行连接时,幕墙框架主要在现场建造,并且需要进行连接的各个部件,包括竖梃横梁、支撑玻璃、拱肩板和金属板等部件,一块一块地在施工现场进行连接,此种连接方式,需要在施工现场进行大量劳动力的使用,并且由于整体连接方式较为零散,从而导致连接效率的低下及连接质量的不稳定性。

2、因此亟需玻璃幕墙的连接装置来解决上述问题。

技术实现思路

1、本实用新型的目的在于提供玻璃幕墙的连接装置,以解决上述背景技术中提出的整体连接方式较为零散的问题。

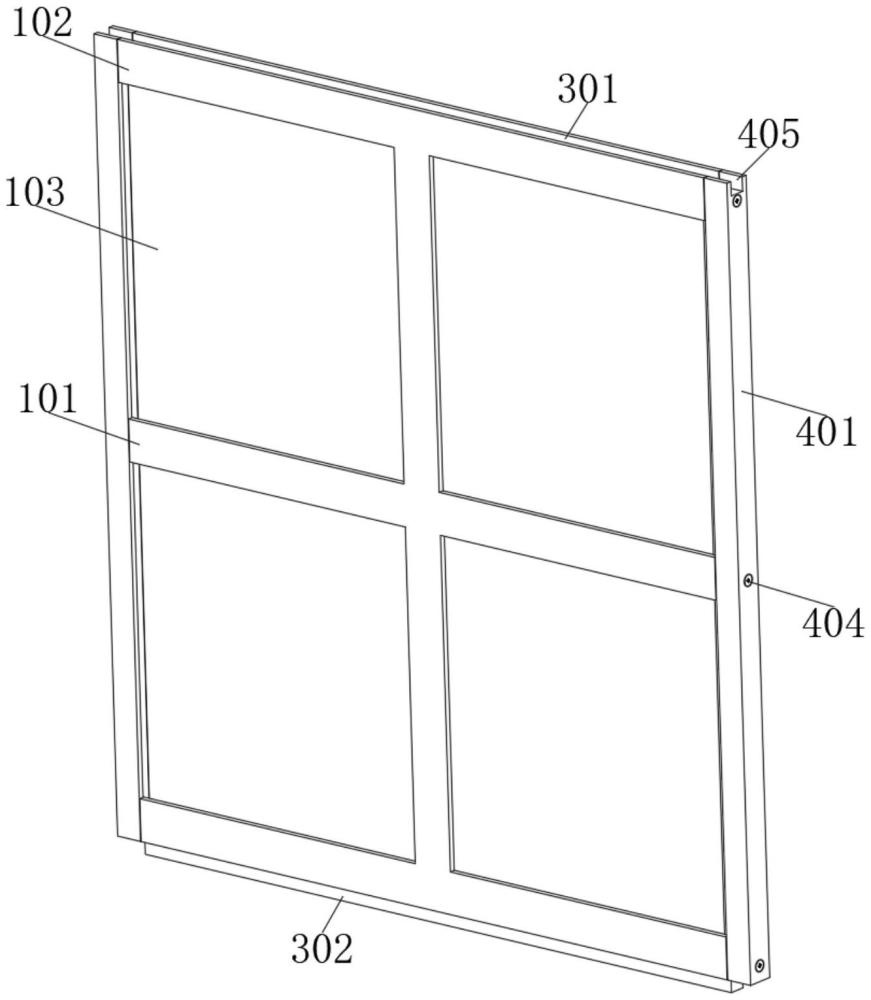

2、为实现上述目的,本实用新型提供如下技术方案:玻璃幕墙的连接装置,包括十字型框架,所述十字型框架的两侧固定连接有横板,所述十字型框架和横板交叉连接处设有玻璃幕墙本体,还包括开设在十字型框架和横板交叉连接处的“匚”字型连接槽,所述连接槽的底壁上设有橡胶密封条,所述十字型框架的两侧上设有用于对玻璃幕墙本体进行限位的限位机构。

3、两个所述横板的其中一个开设有安装槽,两个所述横板的另一个上固定连接有安装板,所述安装板与安装槽相匹配设置。

4、所述限位机构包括限位板,所述限位板通过多个沉孔螺钉与十字型框架相连接,所述限位板靠近十字型框架的一侧开设有两个挤压槽,两个所述挤压槽上通过挤压组件连接有挤压板,两个所述挤压板与玻璃幕墙本体相匹配设置。

5、所述限位板的一端开设有避让槽,所述避让槽与安装槽相匹配设置。

6、所述挤压组件包括固定连接在挤压槽底壁上的挤压管,所述挤压管上滑动连接有挤压杆,所述挤压杆的一端与挤压板相连接,所述挤压杆位于挤压管内部的一端固定连接有圆板,所述圆板的另一侧固定连接有弹簧,所述弹簧的另一端与挤压管相连接。

7、所述挤压组件设置有多个,各个所述挤压组件呈等距设置。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型通过“匚”字型连接槽的设置,在限位机构的限位作用下,可以在工厂控制的条件下实现对玻璃幕墙本体的集约化组装,从而减少了现场劳动力的使用,并且整体连接方式较为集中化,从而提高了对玻璃幕墙本体的连接效率以及保障了对玻璃幕墙本体连接质量的稳定性,同时,通过集约化的组装,可以使得玻璃幕墙本体可以从建筑物内部安装,这有助于框架安装,并且减少对分段设备的使用。

技术特征:

1.玻璃幕墙的连接装置,包括:

2.根据权利要求1所述的玻璃幕墙的连接装置,其特征在于:两个所述横板(102)的其中一个开设有安装槽(301),两个所述横板(102)的另一个上固定连接有安装板(302),所述安装板(302)与安装槽(301)相匹配设置。

3.根据权利要求1所述的玻璃幕墙的连接装置,其特征在于:所述限位机构包括限位板(401),所述限位板(401)通过多个沉孔螺钉(404)与十字型框架(101)相连接,所述限位板(401)靠近十字型框架(101)的一侧开设有两个挤压槽(402),两个所述挤压槽(402)上通过挤压组件连接有挤压板(403),两个所述挤压板(403)与玻璃幕墙本体(103)相匹配设置。

4.根据权利要求3所述的玻璃幕墙的连接装置,其特征在于:所述限位板(401)的一端开设有避让槽(405),所述避让槽(405)与安装槽(301)相匹配设置。

5.根据权利要求3所述的玻璃幕墙的连接装置,其特征在于:所述挤压组件包括固定连接在挤压槽(402)底壁上的挤压管(501),所述挤压管(501)上滑动连接有挤压杆(502),所述挤压杆(502)的一端与挤压板(403)相连接,所述挤压杆(502)位于挤压管(501)内部的一端固定连接有圆板(503),所述圆板(503)的另一侧固定连接有弹簧(504),所述弹簧(504)的另一端与挤压管(501)相连接。

6.根据权利要求3所述的玻璃幕墙的连接装置,其特征在于:所述挤压组件设置有多个,各个所述挤压组件呈等距设置。

技术总结

本技术公开了玻璃幕墙的连接装置,包括十字型框架,所述十字型框架的两侧固定连接有横板,所述十字型框架和横板交叉连接处设有玻璃幕墙本体,还包括开设在十字型框架和横板交叉连接处的“匚”字型连接槽,所述连接槽的底壁上设有橡胶密封条,所述十字型框架的两侧上设有用于对玻璃幕墙本体进行限位的限位机构。本技术通过“匚”字型连接槽的设置,在限位机构的限位作用下,可以在工厂控制的条件下实现对玻璃幕墙本体的集约化组装,从而减少了现场劳动力的使用,并且整体连接方式较为集中化,从而提高了对玻璃幕墙本体的连接效率以及保障了对玻璃幕墙本体连接质量的稳定性。

技术研发人员:吕肖冰,吴汉辉

受保护的技术使用者:佛山市澳磊富城建设科技有限公司

技术研发日:20231130

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!