一种料罐自动转运设备的制作方法

本发明涉及转运设备,尤其涉及一种料罐自动转运设备。

背景技术:

1、耐火砖简称火砖,是用耐火黏土或其他耐火原料烧制成的耐火材料,淡黄色或带褐色,主要用于砌冶炼炉,能耐高温。也叫火砖,具有一定形状和尺寸的耐火材料,按制备工艺方法来划分可分为烧成砖、不烧砖、电熔砖、耐火隔热砖,可用作建筑窑炉和各种热工设备的高温建筑材料和结构材料,并在高温下能经受各种物理化学变化和机械作用,例如耐火粘土砖、高铝砖、硅砖、镁砖,不同材料的耐火砖材料在使用料罐盛装后运输到对应的压砖设备中,进行坯料的成型制备。

2、公告号为cn207044381u,名称为一种压砖机供料仓自动上料装置,包括设置在原料混合机与压砖机供料仓之间的输送辊道和多个由输送辊道传送的原料罐;所述输送辊道由单排电动辊道、升降辊道平台、转运辊道和双排电动辊道组成,其中双排电动辊道设于压砖机供料仓上方,双排电动辊道的中部为原料罐卸料空间;双排电动辊道两端分别设升降辊道平台,升降辊道平台的顶部与转运辊道对接,升降辊道平台的底部与单排电动辊道对接,单排电动辊道自原料混合机的出料口下方经过;单排电动辊道、升降辊道平台、转运辊道及双排电动辊道形成闭环输送辊道,且闭环输送辊道的转角处设辊道转盘;原料罐上设组合式感应开关,原料混合机及压砖机供料仓对应的装料定位点或卸料定位点分别设组合定位板;单排电动辊道、辊道转盘、升降辊道平台、转运辊道及双排电动辊道的起点和终点处分别设感应开关;原料罐在顶部装料口和底部卸料口分别设可伸缩法兰,用于实现与原料混合机下料溜槽法兰或压砖机供料仓法兰的密封对接。

3、上述的闭环输送辊道将料罐盛装耐火砖原料,原料罐接料、转运、升降、卸料均由控制系统自动控制,但是上述料罐输送时因为只有单一的下料机和压砖机,只能对单一材料的耐火砖进行生产,因此单次只能对单一材料的原料罐进行运输,生产不同材质的原料罐时,需要设置多个闭环输送辊道运输原料罐,不仅增加了成本,同时多个生产设备步骤重复,影响了耐火砖生产效率。

技术实现思路

1、本发明的目的在于提供一种料罐自动转运设备,旨在改善上述的问题。

2、本发明是这样实现的:

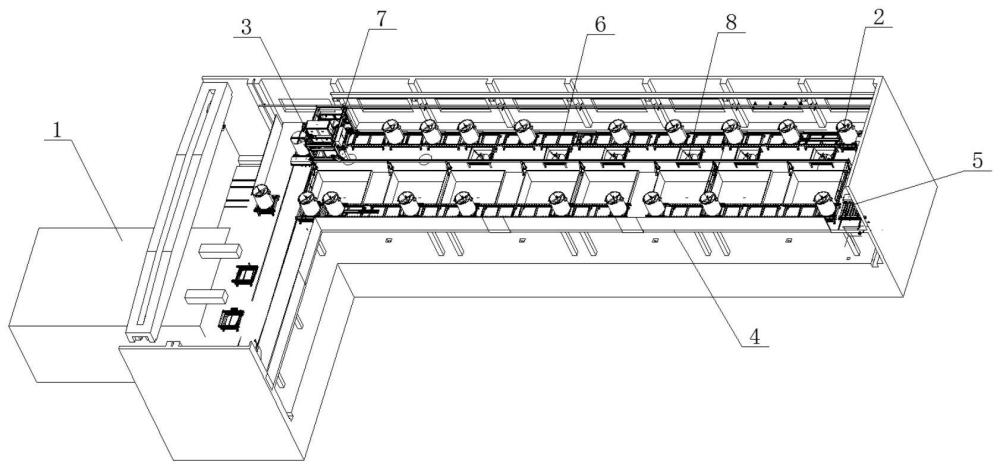

3、一种料罐自动转运设备,包括灌装区、困料储料区、落料生产区和料罐本体,所述困料储料区与所述落料生产区相平行设置,所述困料储料区包括并排平行设置的两条轨道,且两条轨道其中一条靠近罐装设备,另一条与其平行设置于其外侧,且该轨道与困料储料区的轨道是相连接的,所述落料生产区包括并排平行设置的两条轨道,且一端通过垂直的轨道与所述困料储料区连接,其另一端与所述灌装区的轨道连接,所述落料生产区上设置有可沿其滑动的挪料件,其下方设置有压砖设备,所述灌装区包括上料件,所述困料储料区靠近上料件的轨道上安装有第一输送件,所述困料储料区设置有困料件,所述落料生产区包括第二电动辊道,所述落料生产区与困料储料区连接轨道上安装有第二输送件,所述料罐本体在上料件的上料工位上进行接料,且接料完毕的所述料罐本体通过第一输送件从困料件的一端输入,所述第二输送件从困料件的另一端将料罐本体输送到第二电动辊道上,所述挪料件抬升第二电动辊道上的料罐本体投送到压砖设备中,且投料完毕的所述料罐本体通过挪料件输送到第一输送件上,且投料完毕的所述料罐本体通过第一输送件输送到上料件的上料工位上进行接料。

4、进一步的,挪料件包括第一水平滑轨和提料件,第一水平滑轨水平对称设置有两条,且两条第一水平滑轨分别固定在第二电动辊道和压砖设备的一侧,提料件包括第一水平行走架,第一水平行走架水平滑动安装在第一水平滑轨上。

5、进一步的,第一水平行走架的顶面上固定有第二水平滑轨,且第一水平行走架的顶面上水平设置有自行走架,自行走架水平滑动安装在第二水平滑轨上,且自行走架的中部竖直固定有机电箱。

6、进一步的,自行走架的机电箱中竖直固定有提拉电机,且提拉电机底部设置为输出端,提拉电机的输出端对称竖直固定有两块提钩。

7、进一步的,上料件的上料工位上安装有条码扫描仪,困料件包括第一电动辊道,第一电动辊道水平固定设置,且第一电动辊道靠近第一输送件的一端固定安装有条码扫描仪。

8、进一步的,第一输送件和第二输送件均采用agv小车,且第一输送件和第二输送件的顶部均水平固定有电动辊道。

9、进一步的,第二电动辊道靠近第二输送件的一端固定安装有条码扫描仪,且第二电动辊道远离第二输送件的一端固定安装有条码扫描仪,第一水平行走架的一侧固定安装有条码扫描仪。

10、一种料罐,料罐本体包括底架和桶体,底架为水平设置的矩形框体,桶体竖直固定在底架的上方,且桶体的上下两端均开口设置。

11、进一步的,桶体的内部下侧竖直固定有下料桶壳,且下料桶壳的中部竖直贯通开设有排料孔,桶体的内部上侧竖直设置有插筒,且插筒的外部水平固定有多块支板,且多块支板的一端固定在下料桶壳的内壁上,下料桶壳的内部竖直滑动连接有锥壳,且锥壳的顶面开口设置,锥壳的底面上均匀开设有多个落料孔,且锥壳的顶端水平固定有托板,且锥壳的托板中部竖直固定有插杆,插杆竖直滑动连接在插筒的内部,且插杆的顶面上竖直固定有弹簧,且弹簧的顶端固定在插筒的内部顶面上。

12、进一步的,桶体的外圆周面上部对称固定有两块提耳,且提耳用于配合提钩,桶体的外圆周面下部开设有条码区,且条码区用于配合条码扫描仪识别料罐信息。

13、与现有技术相比,本发明的有益效果是:使用中上料件上设置有多个出料口用于排出耐火砖原料,料罐本体首先放置在上料件的上料工位上,上料件的上料机将生产耐火砖的材料排入料罐本体中,上料件的上料工位具有称重功能控制接料的重量,同时上料件的上料工位上水平设置有电动辊道,接料完毕后启动电动辊道输送料罐本体到达第一输送件上,在通过第一输送件输送到达困料件的上料端,利用困料件对盛装有原料的料罐本体进行沥水沉淀困料放置后,然后第二输送件将盛装有原料的料罐本体从困料件另一端输送到第二电动辊道的一端,然后盛装有原料的料罐本体在第二电动辊道中输送,启动挪料件根据生产需求,选择盛装有合适原料的料罐本体挪移出第二电动辊道,然后向下放置在压砖设备的下料口处,装有原料的料罐本体向下挤压压砖设备的下料口挤压柱,从而使装有原料的料罐本体向下将原料投放在压砖设备中,然后投料完毕的料罐本体被挪料件夹持放置在第二电动辊道靠近第一输送件的端部,然后投料完毕的料罐本体被第二电动辊道输送到第一输送件上,第一输送件承载投料完毕的料罐本体重新回到下料工位上进行接料,进而形成一个循环的料罐本体转运环线,同时环线上设置的挪料件能根据盛装不同原料料罐本体投料需求,投放到合适的压砖设备中,从而一条环线转运设备完成多种原料加工生产需求,生产不同材质的原料罐时,不需要设置多个闭环输送辊道运输原料罐,降低了成本,同时避免多个生产设备步骤重复,提高了耐火砖生产效率。

技术特征:

1.一种料罐自动转运设备,其特征在于,包括灌装区、困料储料区、落料生产区和料罐本体(2),所述困料储料区与所述落料生产区相平行设置,所述困料储料区包括并排平行设置的两条轨道,且两条轨道其中一条靠近罐装设备,另一条与其平行设置于其外侧,且该轨道与困料储料区的轨道是相连接的,所述落料生产区包括并排平行设置的两条轨道,且一端通过垂直的轨道与所述困料储料区连接,其另一端与所述灌装区的轨道连接,所述落料生产区上设置有可沿其滑动的挪料件(7),其下方设置有压砖设备(8),所述灌装区包括上料件(1),所述困料储料区靠近上料件(1)的轨道上安装有第一输送件(3),所述困料储料区设置有困料件(4),所述落料生产区包括第二电动辊道(6),所述落料生产区与困料储料区连接轨道上安装有第二输送件(5),所述料罐本体(2)在上料件(1)的上料工位上进行接料,且接料完毕的所述料罐本体(2)通过第一输送件(3)从困料件(4)的一端输入,所述第二输送件(5)从困料件(4)的另一端将料罐本体(2)输送到第二电动辊道(6)上,所述挪料件(7)抬升第二电动辊道(6)上的料罐本体(2)投送到压砖设备(8)中,且投料完毕的所述料罐本体(2)通过挪料件(7)输送到第一输送件(3)上,且投料完毕的所述料罐本体(2)通过第一输送件(3)输送到上料件(1)的上料工位上进行接料。

2.根据权利要求1所述的一种料罐自动转运设备,其特征在于,所述挪料件(7)包括第一水平滑轨(71)和提料件(72),所述第一水平滑轨(71)水平对称设置有两条,且两条第一水平滑轨(71)分别固定在第二电动辊道(6)和压砖设备(8)的一侧,所述提料件(72)包括第一水平行走架(721),所述第一水平行走架(721)水平滑动安装在第一水平滑轨(71)上。

3.根据权利要求2所述的一种料罐自动转运设备,其特征在于,所述第一水平行走架(721)的顶面上固定有第二水平滑轨(722),且第一水平行走架(721)的顶面上水平设置有自行走架(723),所述自行走架(723)水平滑动安装在第二水平滑轨(722)上,且自行走架(723)的中部竖直固定有机电箱。

4.根据权利要求3所述的一种料罐自动转运设备,其特征在于,所述自行走架(723)的机电箱中竖直固定有提拉电机(725),且提拉电机(725)底部设置为输出端,所述提拉电机(725)的输出端对称竖直固定有两块提钩(724)。

5.根据权利要求1所述的一种料罐自动转运设备,其特征在于,所述上料件(1)的上料工位上安装有条码扫描仪,所述困料件(4)包括第一电动辊道(41),所述第一电动辊道(41)水平固定设置,且第一电动辊道(41)靠近第一输送件(3)的一端固定安装有条码扫描仪。

6.根据权利要求1所述的一种料罐自动转运设备,其特征在于,所述第一输送件(3)和第二输送件(5)均采用agv小车,且第一输送件(3)和第二输送件(5)的顶部均水平固定有电动辊道。

7.根据权利要求2所述的一种料罐自动转运设备,其特征在于,所述第二电动辊道(6)靠近第二输送件(5)的一端固定安装有条码扫描仪,且第二电动辊道(6)远离第二输送件(5)的一端固定安装有条码扫描仪,所述第一水平行走架(721)的一侧固定安装有条码扫描仪。

8.一种根据权利要求1-7任意一项所述的料罐,其特征在于,所述料罐本体(2)包括底架(21)和桶体(22),所述底架(21)为水平设置的矩形框体,所述桶体(22)竖直固定在底架(21)的上方,且桶体(22)的上下两端均开口设置。

9.根据权利要求8所述的一种料罐,其特征在于,所述桶体(22)的内部下侧竖直固定有下料桶壳(23),且下料桶壳(23)的中部竖直贯通开设有排料孔(231),所述桶体(22)的内部上侧竖直设置有插筒(24),且插筒(24)的外部水平固定有多块支板(241),且多块支板(241)的一端固定在下料桶壳(23)的内壁上,所述下料桶壳(23)的内部竖直滑动连接有锥壳(25),且锥壳(25)的顶面开口设置,所述锥壳(25)的底面上均匀开设有多个落料孔(251),且锥壳(25)的顶端水平固定有托板,且锥壳(25)的托板中部竖直固定有插杆(26),所述插杆(26)竖直滑动连接在插筒(24)的内部,且插杆(26)的顶面上竖直固定有弹簧(27),且弹簧(27)的顶端固定在插筒(24)的内部顶面上。

10.根据权利要求9所述的一种料罐,其特征在于,所述桶体(22)的外圆周面上部对称固定有两块提耳(221),且提耳(221)用于配合提钩(724),所述桶体(22)的外圆周面下部开设有条码区(222),且条码区(222)用于配合条码扫描仪识别料罐信息。

技术总结

本发明公开了一种料罐自动转运设备,包括上料件、料罐本体、第一输送件、困料件、第二输送件、第二电动辊道、挪料件和压砖设备,困料件和第二电动辊道对称水平设置,且第二电动辊道靠近困料件的一侧横向设置有多个压砖设备,且困料件和第二电动辊道的两端分别垂直设置有第一输送件和第二输送件,挪料件水平可移动设置在第二电动辊道上方,上料件设置在第一输送件的一侧。本发明克服现有单次只能对单一材料的原料罐进行运输,生产不同材质的原料罐时,需要设置多个闭环输送辊道运输原料罐,不仅增加了成本,同时多个生产设备步骤重复,影响了耐火砖生产效率的问题。

技术研发人员:范振伟,张义明,钱晓铀,王家亮,许晶辉,燕文君,沈聪

受保护的技术使用者:浙江荣力智能装备有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!