一种模块化钢结构异形柱回字形螺栓连接节点及装配方法

本发明涉及建筑工程,具体涉及一种模块化钢结构异形柱回字形螺栓连接节点及装配方法。

背景技术:

1、钢结构模块化建筑是对结构按照房屋为单元进行模块化分割,并在工厂预制成具有一体化使用功能的模块单元,然后运输到施工现场进行模块单元组装而形成的建筑,具有施工速度快、绿色环保、施工装配化、可拆卸等优点。模块化建筑中荷载传递、变形协调均由模块单元间连接节点来实现,模块单元间连接节点对结构的整体稳定性具有重要作用。以下为已有的部分钢结构模块化连接节点技术内容。公开号为cn117364918 a的专利公开了一种可拆卸模块化钢结构连接节点,其包括模块单元和连接件。模块单元包括立柱、水平梁和弧形三角板,水平梁相互靠近的一端焊接在立柱相邻的侧壁上,弧形三角板焊接在梁柱交汇处的两个水平梁之间,安装有水平梁的立柱侧壁上和弧形三角板上均开有螺栓孔;连接件包括基础钢板,基础钢板上开设有方形洞口,方形洞口上焊接有小方钢管,小方钢管外径与立柱的内径相适配,基础钢板和小方钢管侧壁上均开设有螺栓孔,小方钢管的内部与螺栓孔对应位置焊接有长筒螺帽。公开号为cn117306694 a的专利公开了一种模块化装配式钢结构建筑连接体系,包括c型的两对模块柱,每个模块柱上端均横向连接有天花板梁下端均横向连接有地板梁,每对模块柱c型开口端相对设置且连接有柱水平连接套件ⅰ,通过柱水平连接套件ⅰ实现相邻模块柱水平方向的连接,上下相邻钢结构模块框架单元柱水平连接套件ⅰ之间节点区域的柱端开口处插设有节点连接件,上下相邻钢结构模块框架单元中相对应模块柱的天花板梁与地板梁的梁端对接处插设有梁端连接件,通过节点连接件和梁端连接件共同实现上下相邻模块柱竖直方向的连接。

2、上述方案虽然无需现场焊接,螺栓可重复使用,然仍存在以下问题:1)节点设计复杂,节点连接构件繁多,施工难度大成本高,连接节点的各个构件之间传力不明确,设计验算难度大,难以推广普及;2)连接节点使用的螺栓过长,导致螺栓在受侧向荷载时更容易发生弯曲或屈曲,并且长螺栓还会导致螺栓长度方向上的扭转刚度降低。为此,本申请设计了一种模块化钢结构异形柱回字形螺栓连接节点及装配方法。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种模块化钢结构异形柱回字形螺栓连接节点,解决了现有模块化钢结构连接节点设计复杂,装配和拆卸繁琐的问题。

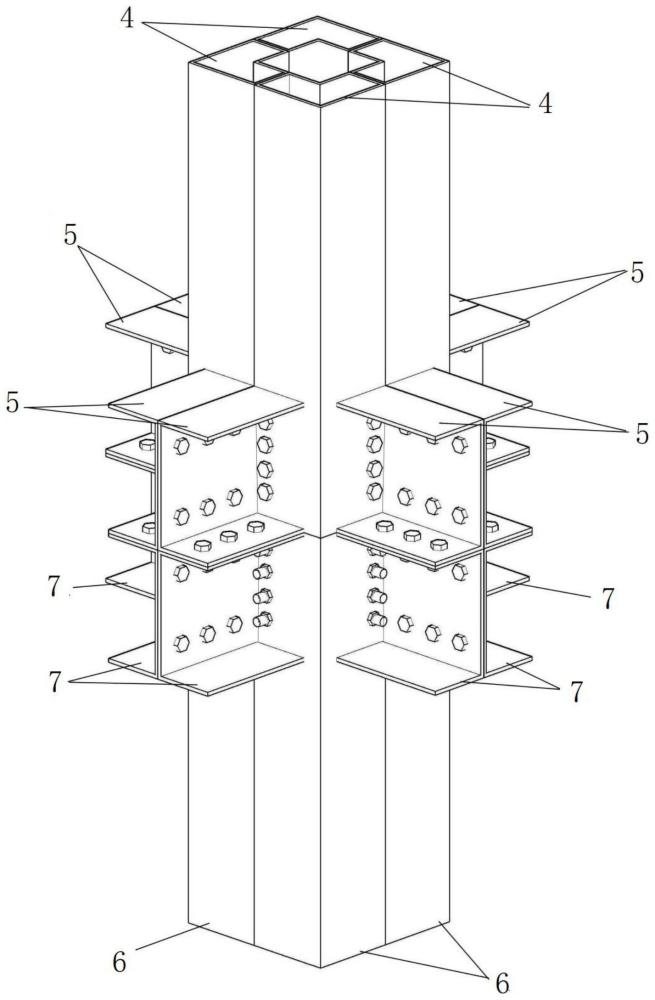

2、为实现上述目的,本发明涉及的一种模块化钢结构异形柱回字形螺栓连接节点,包括节点模块单元和方管;节点模块单元包括异形空心管和槽钢,异形空心管包括l状外侧板、l状内侧板和侧板,平行设置的l状外侧板和l状内侧板左右两边分别通过一侧板连接形成截面为l状的空腔,槽钢包括第一侧板、第二侧板和底板,第一侧板和第二侧板分别连接在底板的两侧,在异形空心管的l状外侧板两个表面的底部分别焊接一槽钢,且第一侧板与异形空心管的端部平齐,底板与l状外侧板与侧板相交的边部对齐,槽钢在下的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的上部立柱,相邻节点模块单元的槽钢的底板接触且通过螺栓连接形成截面为工字形的上部横梁,槽钢在上的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的下部立柱,相邻节点模块单元的槽钢的底板接触且通过螺栓连接形成截面为工字形的下部横梁,方管上部插入上部立柱的回字形内管并通过螺栓连接,下部插入下部立柱的回字形内管中并通过螺栓连接,上部横梁和下部横梁的第一侧板接触且通过螺栓固定连接。

3、具体地,方管的外径正好等于回字形内管的内径。

4、具体地,在底板上开设第一螺栓孔,螺栓分别穿过上部横梁或下部横梁相邻两底板上的第一螺栓孔。

5、具体地,在第一侧板上开设第二螺栓孔,螺栓分别穿过上部横梁的第一侧板的第四螺栓孔和下部横梁上的第一侧板的第二螺栓孔。

6、具体地,l状外侧面上开设第三螺栓孔,在l状内侧面对应位置开设第四螺栓孔,方管上部每个侧面均设置至少两排第五螺栓孔,方管下部每个侧面均设置至少两排第六螺栓孔,方管上部插入上部立柱的回字形内管中,下部插入下部立柱的回字形内管中,螺栓穿过第三螺栓孔、和第五螺栓孔将方管和上部立柱连接,螺栓依次穿过第三螺栓孔、第四螺栓孔和第六螺栓孔将方管和下部立柱连接。

7、具体地,方管内表面至少一个拐角相邻的两排第五螺栓孔处焊接匹配的第一螺母。

8、具体地,l状外侧面上开设第三螺栓孔,第三螺栓孔被槽钢包围。

9、本发明涉及的一种模块化钢结构异形柱回字形螺栓连接节点的装配方法,具体包括以下步骤:

10、(1)在槽钢的底板上开设第一螺栓孔,第一侧板上开设第二螺栓孔,在异形空心管的l状外侧面开设第三螺栓孔,在l状内侧面对应位置开设第四螺栓孔,在异形空心管的l状外侧板的两个表面的底部分别焊接一槽钢,槽钢的第一侧板与异形空心管的端部平齐,底板与l状外侧板的l状外侧板与侧板相交边对齐,形成节点模块单元;

11、在方管上部每个侧面均设置至少两排第五螺栓孔且方管内表面一个拐角相邻的两排第五螺栓孔处焊接匹配的第一螺母,方管下部每个侧面均设置至少两排第六螺栓孔;

12、(2)槽钢在上的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的下部立柱,相邻节点模块单元的槽钢的底板接触,螺栓依次穿过左右两底板上的第一螺栓孔将其固定,形成截面为工字形的下部横梁;

13、(3)将方管下部插入下部立柱的回字形内管中,且手持第一螺栓伸入方管中,第一螺栓的头部置于方管内,第一螺栓的螺杆由内向外依次穿过第六螺栓孔、第四螺栓孔和第三螺栓孔,最后通过外面的螺母固定;

14、(4)将槽钢在下的四个节点模块单元的依次组装在下部立柱上方,该四个节点模块单元的异形空心管的侧板相接形成截面为回字形的上部立柱,开始固定的三个节点模块单元,其异形空心管中的第四螺栓孔与方管中对应的第五螺栓孔对齐,手持第一螺栓伸入方管中,第一螺栓的头部置于方管内,第一螺栓的螺杆由内向外依次穿过第六螺栓孔、第四螺栓孔和第三螺栓孔,最后通过外面的螺母固定,最后固定的节点模块单元,其异形空心管中的第四螺栓孔与a部的第五螺栓孔对齐,第二螺栓的头部置于立柱外侧,第二螺栓的螺杆由外向内依次穿过第三螺栓孔、第四螺栓孔和第六螺栓孔,最后由第五螺栓孔附近焊接的螺母固定。

15、本发明与现有技术相比具有以下有益效果:(1)立柱为四根异形空心管构成的回字形立柱,不但能够增加立柱的强度,而且立柱与方管之间通过第三螺栓孔和第四螺栓孔两点进行固定,增加了连接的牢固性;(2)将传统的方管梁换成槽钢梁,该结构能够方便上部立柱和下部立柱与方管之间的安装和拆卸;(3)只通过简单的方管既能实现上部立柱和下部立柱之间的连接,大大简化了连接件的结构。

技术特征:

1.一种模块化钢结构异形柱回字形螺栓连接节点,其特征在于,包括节点模块单元和方管;节点模块单元包括异形空心管和槽钢,异形空心管包括l状外侧板、l状内侧板和侧板,平行设置的l状外侧板和l状内侧板左右两边分别通过一侧板连接形成截面为l状的空腔,槽钢包括第一侧板、第二侧板和底板,第一侧板和第二侧板分别连接在底板的两侧,在异形空心管的l状外侧板两个表面的底部分别焊接一槽钢,且第一侧板与异形空心管的端部平齐,底板与l状外侧板与侧板相交的边部对齐,槽钢在下的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的上部立柱,相邻节点模块单元的槽钢的底板接触且通过螺栓连接形成截面为工字形的上部横梁,槽钢在上的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的下部立柱,相邻节点模块单元的槽钢的底板接触且通过螺栓连接形成截面为工字形的下部横梁,方管上部插入上部立柱的回字形内管并通过螺栓连接,下部插入下部立柱的回字形内管中并通过螺栓连接,上部横梁和下部横梁的第一侧板接触且通过螺栓固定连接。

2.根据权利要求1所述的模块化钢结构异形柱回字形螺栓连接节点,其特征在于,方管的外径正好等于回字形内管的内径。

3.根据权利要求2所述的模块化钢结构异形柱回字形螺栓连接节点,其特征在于,在底板上开设第一螺栓孔,螺栓分别穿过上部横梁或下部横梁相邻两底板上的第一螺栓孔。

4.根据权利要求3所述的模块化钢结构异形柱回字形螺栓连接节点,其特征在于,在第一侧板上开设第二螺栓孔,螺栓分别穿过上部横梁的第一侧板的第四螺栓孔和下部横梁上的第一侧板的第二螺栓孔。

5.根据权利要求4所述的模块化钢结构异形柱回字形螺栓连接节点,其特征在于,l状外侧面上开设第三螺栓孔,在l状内侧面对应位置开设第四螺栓孔,方管上部每个侧面均设置至少两排第五螺栓孔,方管下部每个侧面均设置至少两排第六螺栓孔,方管上部插入上部立柱的回字形内管中,下部插入下部立柱的回字形内管中,螺栓穿过第三螺栓孔、和第五螺栓孔将方管和上部立柱连接,螺栓依次穿过第三螺栓孔、第四螺栓孔和第六螺栓孔将方管和下部立柱连接。

6.根据权利要求5所述的模块化钢结构异形柱回字形螺栓连接节点,其特征在于,方管内表面至少一个拐角相邻的两排第五螺栓孔处焊接匹配的第一螺母。

7.根据权利要求6所述的模块化钢结构异形柱回字形螺栓连接节点,其特征在于,l状外侧面上开设第三螺栓孔,第三螺栓孔被槽钢包围。

8.一种模块化钢结构异形柱回字形螺栓连接节点的装配方法,其特征在于,具体包括以下步骤:

技术总结

本发明公开了一种模块化钢结构异形柱回字形螺栓连接节点,包括节点模块单元和方管;节点模块单元包括异形空心管和槽钢,在异形空心管的L状外侧板两个表面的底部分别焊接一槽钢,且第一侧板与异形空心管的端部平齐,底板与L状外侧板与侧板相交的边部对齐,槽钢在下的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的上部立柱,相邻节点模块单元的槽钢的底板接触且通过螺栓连接形成截面为工字形的上部横梁,槽钢在上的四个节点模块单元的异形空心管的侧板相接形成截面为回字形的下部立柱,相邻节点模块单元的槽钢的底板接触且通过螺栓连接形成截面为工字形的下部横梁,方管上部插入上部立柱的回字形内管并通过螺栓连接,下部插入下部立柱的回字形内管中并通过螺栓连接,上部横梁和下部横梁的第一侧板接触且通过螺栓固定连接。立柱为四根异形空心管构成的回字形立柱,不但能够增加立柱的强度,而且立柱与方管之间通过第三螺栓孔和第四螺栓孔两点进行固定,增加了连接的牢固性。

技术研发人员:代海强,王燕,安琦,尹壮飞

受保护的技术使用者:青岛理工大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!